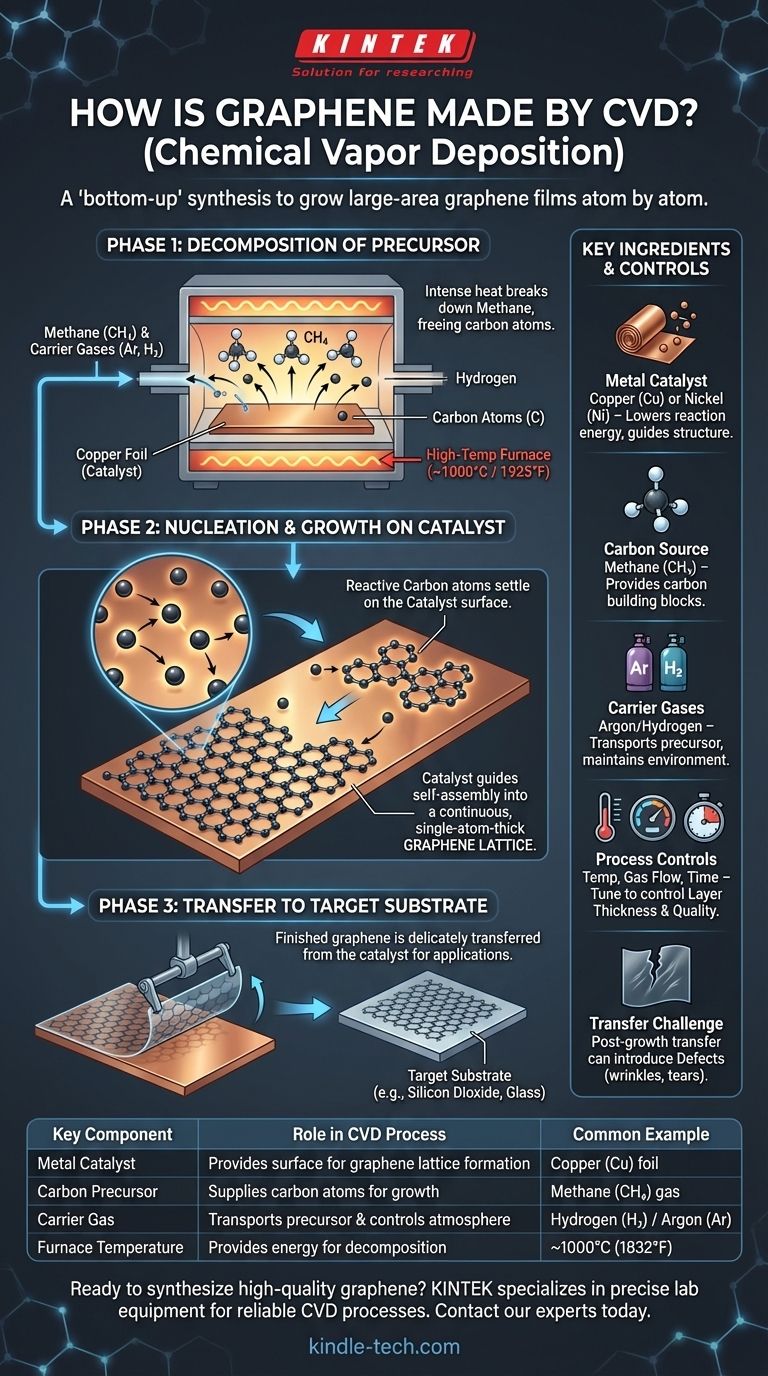

Pour créer du graphène par dépôt chimique en phase vapeur (CVD), un substrat métallique comme une feuille de cuivre est placé à l'intérieur d'un four à haute température, généralement autour de 1000°C. Un gaz contenant du carbone, le plus souvent du méthane, est ensuite introduit dans la chambre. La chaleur intense décompose ce gaz, libérant des atomes de carbone qui se déposent ensuite sur la surface du catalyseur métallique, s'auto-assemblant en une feuille de graphène continue, d'une seule épaisseur atomique.

Le dépôt chimique en phase vapeur est une méthode de synthèse "ascendante" qui "fait croître" efficacement un film de graphène de grande surface atome par atome. Le processus repose sur la décomposition thermique d'un gaz carboné sur une surface métallique catalytique, un contrôle précis de l'environnement étant la clé pour produire un film uniforme et de haute qualité.

Les fondamentaux du processus CVD

Pour comprendre le fonctionnement du CVD, il est préférable de le considérer comme un projet de construction contrôlé à l'échelle atomique. C'est une approche "ascendante", ce qui signifie que vous construisez le matériau à partir de ses composants atomiques fondamentaux, et non que vous le taillez à partir d'un bloc plus grand.

Les ingrédients clés pour la croissance du graphène

Le succès du processus CVD dépend de quatre composants critiques travaillant de concert à l'intérieur d'un réacteur spécialisé.

- Substrat métallique (catalyseur) : Une feuille métallique, généralement du cuivre (Cu) ou du nickel (Ni), agit comme fondation. Son rôle principal est d'être un catalyseur, abaissant l'énergie requise pour la réaction et fournissant une surface idéale pour que les atomes de carbone s'organisent en structure de graphène.

- Source de carbone (précurseur) : C'est le matériau de "construction". Un gaz hydrocarboné, le plus souvent du méthane (CH4), est utilisé car il se décompose facilement à haute température pour fournir les atomes de carbone nécessaires.

- Gaz porteurs : Des gaz inertes comme l'argon (Ar) ou des gaz réactifs comme l'hydrogène (H2) sont utilisés. Ils aident à transporter le gaz précurseur dans la chambre de réaction et à maintenir un environnement atmosphérique contrôlé.

- Environnement à haute température : L'ensemble du processus se déroule dans un four à des températures extrêmes, souvent autour de 1000°C (1925°F). Cette chaleur est essentielle pour fournir l'énergie nécessaire à la rupture des liaisons chimiques dans le gaz précurseur.

Une explication étape par étape de la synthèse du graphène

La création d'un film de graphène peut être décomposée en deux phases principales : la décomposition de la source de carbone et la formation du réseau de graphène.

Phase 1 : Décomposition du précurseur

Le processus commence par le chauffage du substrat métallique à l'intérieur du four. Une fois la température cible atteinte, le méthane et les gaz porteurs sont introduits dans la chambre.

La chaleur intense déclenche la pyrolyse, provoquant la décomposition des molécules de méthane (CH4). Cette réaction chimique les décompose en leurs atomes de carbone (C) et d'hydrogène constitutifs.

Phase 2 : Nucléation et croissance sur le catalyseur

Les atomes de carbone libérés sont maintenant très réactifs et mobiles sur la surface métallique chaude. Ils commencent à se lier au substrat de cuivre et, plus important encore, les uns aux autres.

C'est là que la nature catalytique du cuivre est cruciale. Elle guide les atomes de carbone pour qu'ils s'organisent en un réseau hexagonal stable, en nid d'abeille, qui définit le graphène. Cette croissance commence à plusieurs points, formant de petites "îles" de graphène qui s'étendent et finissent par fusionner en un film continu, d'une seule épaisseur atomique, recouvrant le substrat.

Phase 3 : Transfert vers un substrat cible

Une fois le film de graphène développé, le système est refroidi. Cependant, le graphène est toujours sur la feuille métallique où il a été cultivé. Pour la plupart des applications électroniques ou optiques, il doit être déplacé.

Cela implique un processus de transfert délicat, où la feuille de graphène est soigneusement retirée de la feuille de cuivre et placée sur un autre substrat non conducteur comme le dioxyde de silicium ou le verre.

Comprendre les compromis et les contrôles

Bien que le CVD soit une méthode puissante pour produire du graphène de grande surface, c'est un processus avec des variables critiques et des défis inhérents qui déterminent la qualité du produit final.

Contrôle de l'épaisseur de la couche

Le nombre de couches de graphène (par exemple, monocouche ou bicouche) n'est pas aléatoire. Il est contrôlé en ajustant soigneusement les paramètres du processus. Des facteurs tels que le débit de gaz, la température de réaction et la durée d'exposition à la source de carbone influencent tous l'épaisseur finale.

Le défi du transfert

Le processus de transfert post-croissance est la principale source de défauts dans le graphène CVD. Des plis, des déchirures et des résidus chimiques du transfert peuvent être introduits dans le film, compromettant sa structure immaculée et ses propriétés électroniques exceptionnelles. Un processus de croissance parfait peut être compromis par un mauvais transfert.

L'impact du substrat

Le choix du catalyseur métallique est important. Le cuivre est le choix le plus courant pour produire du graphène monocouche de haute qualité. D'autres substrats, comme le nickel, ont des propriétés différentes qui peuvent conduire à la croissance de graphène multicouche. La nature du substrat a un impact direct sur le mécanisme de croissance.

Faire le bon choix pour votre objectif

Comprendre le processus CVD vous permet d'adapter votre approche en fonction du résultat souhaité.

- Si votre objectif principal est d'obtenir des films uniformes de grande surface : Le CVD est la méthode standard de l'industrie précisément parce qu'il excelle dans la production de feuilles de graphène continues sur de grandes surfaces, bien au-delà de ce qui est possible avec d'autres techniques.

- Si votre objectif principal est la qualité électronique ultime : Votre attention doit se porter sur le perfectionnement du processus de transfert post-croissance, car c'est l'étape la plus susceptible d'introduire des défauts limitant les performances.

- Si votre objectif principal est le contrôle du processus et la répétabilité : La maîtrise de l'interaction précise entre la température, les débits de gaz et le temps de croissance est la clé pour ajuster de manière fiable les propriétés de votre graphène, telles que le nombre de couches.

En comprenant ces étapes fondamentales et ces leviers de contrôle, vous pouvez exploiter efficacement le processus CVD pour créer du graphène de haute qualité pour la science des matériaux avancés et l'ingénierie des dispositifs de nouvelle génération.

Tableau récapitulatif :

| Composant clé | Rôle dans le processus CVD | Exemple courant |

|---|---|---|

| Catalyseur métallique | Fournit une surface pour que les atomes de carbone forment un réseau de graphène | Feuille de cuivre (Cu) |

| Précurseur de carbone | Fournit des atomes de carbone pour la croissance du graphène | Gaz méthane (CH₄) |

| Gaz porteur | Transporte le précurseur et contrôle l'atmosphère | Hydrogène (H₂) / Argon (Ar) |

| Température du four | Fournit l'énergie pour la décomposition du précurseur | ~1000°C (1832°F) |

Prêt à synthétiser du graphène de haute qualité dans votre laboratoire ? KINTEK est spécialisé dans l'équipement de laboratoire précis et les consommables nécessaires aux processus CVD fiables. Des fours à haute température aux substrats catalytiques, nos solutions vous aident à obtenir des films de graphène uniformes et de grande surface avec un contrôle exceptionnel. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre recherche et développement en matériaux avancés.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température