En substance, un four à cornue fonctionne en chauffant de l'extérieur une enceinte scellée et étanche aux gaz — la cornue. Cette conception isole le matériau traité de la source de chaleur externe et de ses sous-produits de combustion. Cette séparation est essentielle, car elle permet un contrôle précis de l'atmosphère gazeuse à l'intérieur de la cornue, ce qui est critique pour de nombreux processus de traitement thermique avancés.

L'objectif fondamental d'un four à cornue n'est pas seulement de chauffer un matériau, mais de le faire dans une atmosphère parfaitement contrôlée. Cette méthode de chauffage indirect empêche la contamination et permet des changements chimiques à la surface du matériau qui seraient impossibles dans un four à air libre ou à chauffage direct.

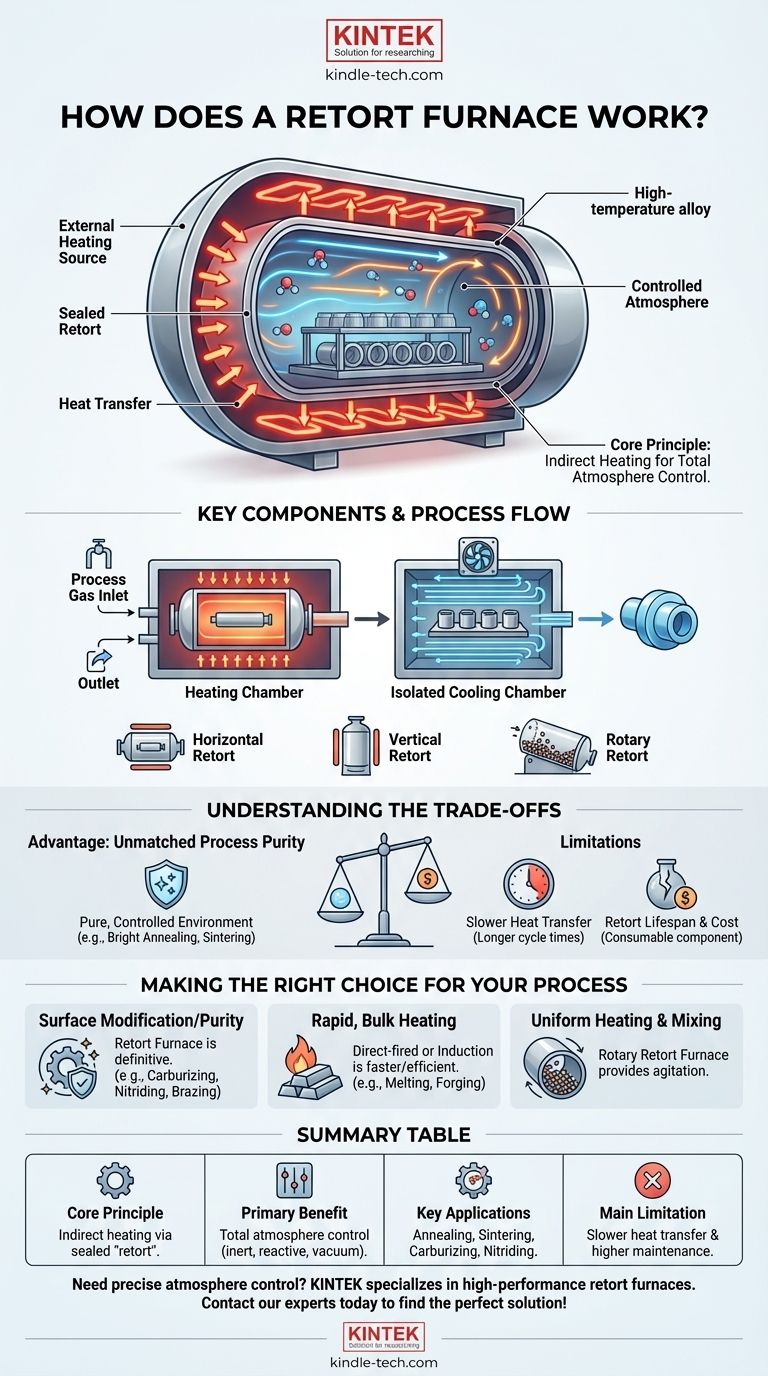

Le Principe Fondamental : Chauffage Indirect et Contrôle de l'Atmosphère

Comprendre un four à cornue commence par le concept de séparation. Contrairement à un four simple où les éléments chauffants et la pièce à usiner partagent le même espace, un four à cornue utilise une conception de chambre dans une chambre.

La Cornue Scellée

La « cornue » est le cœur du système. C'est un récipient scellé, souvent fabriqué à partir d'un alliage métallique ou d'une céramique résistant aux hautes températures, qui contient les pièces à traiter.

Ce récipient est complètement isolé des éléments chauffants du four. Il comprend des orifices permettant d'introduire et de purger des gaz de procédé spécifiques.

La Source de Chaleur Externe

Le four lui-même est une boîte isolée qui contient le système de chauffage. Ce système chauffe l'extérieur de la cornue à la température requise.

Le chauffage est généralement réalisé de l'une des deux manières suivantes : par des résistances électriques qui entourent la cornue ou par des brûleurs à gaz haute puissance qui soufflent dans la chambre autour de la cornue.

Pourquoi cette Séparation est Importante

Cette conception offre un avantage principal : un contrôle total de l'atmosphère. Étant donné que la pièce est scellée à l'intérieur de la cornue, l'environnement peut être géré méticuleusement.

Les gaz de combustion provenant d'un brûleur à gaz ne touchent jamais la pièce, empêchant l'oxydation ou la contamination. Cela permet des processus qui nécessitent un environnement spécifique, comme une atmosphère inerte d'argon, une atmosphère réactive d'ammoniac pour la nitruration, ou un vide.

Composants Clés et Flux de Processus

Bien que les conceptions varient, la plupart des fours à cornue partagent un ensemble commun de composants qui facilitent le cycle de chauffage et de refroidissement contrôlé.

La Chambre de Chauffage

C'est le corps principal isolé du four. Il abrite les éléments chauffants et la cornue elle-même. La conception vise à fournir une chaleur uniforme et constante à la paroi extérieure de la cornue.

La Chambre de Refroidissement

De nombreux fours à cornue sont construits avec une chambre de refroidissement attenante et isolée. Une fois le cycle de chauffage terminé, la pièce peut être transférée dans cette chambre sans jamais quitter l'atmosphère contrôlée.

Ce refroidissement rapide et contrôlé est crucial pour fixer les propriétés du matériau souhaitées et prévenir l'oxydation qui se produirait si la pièce chaude était exposée à l'air.

Conception et Orientation

Les fours à cornue peuvent être construits dans diverses configurations pour s'adapter à l'application. Les orientations horizontale et verticale sont courantes pour le traitement par lots de pièces.

Pour le traitement continu de poudres ou de petites pièces, un four à cornue rotatif est utilisé. Il s'agit d'un tube à rotation lente qui fait culbuter le matériau, assurant que chaque particule est chauffée uniformément pendant son déplacement dans le four.

Comprendre les Compromis

Aucune technologie n'est parfaite pour toutes les applications. La conception unique d'un four à cornue présente des avantages évidents, mais aussi des limites spécifiques.

Avantage : Pureté de Processus Inégalée

La capacité à maintenir une atmosphère pure et contrôlée est la plus grande force du four à cornue. Elle est essentielle pour les processus sensibles tels que le recuit brillant, le frittage et le cémentation.

Limite : Transfert de Chaleur Plus Lent

Étant donné que la chaleur doit traverser la paroi de la cornue pour atteindre la pièce, le processus de chauffage est intrinsèquement moins efficace que les méthodes de chauffage direct. Cela peut entraîner des temps de cycle plus longs par rapport à d'autres types de fours.

Limite : Durée de Vie et Coût de la Cornue

La cornue elle-même est un composant consommable. Elle est constamment soumise à un stress thermique extrême et finira par se déformer, se fissurer ou se rompre. Le remplacement d'une grande cornue industrielle représente une dépense de maintenance importante.

Faire le Bon Choix pour Votre Processus

La sélection de la technologie de chauffage appropriée dépend entièrement de votre matériau et du résultat souhaité. Le four à cornue excelle dans les applications où l'environnement du processus est aussi important que la température.

- Si votre objectif principal est la modification de surface ou la pureté : Le four à cornue est le choix définitif pour des processus tels que la carburation, la nitruration ou le brasage fort qui exigent une atmosphère spécifique et propre.

- Si votre objectif principal est le chauffage rapide et en vrac : Un four à chauffage direct ou un réchauffeur à induction électrique sera souvent une solution plus rapide et plus économe en énergie pour la fusion ou le forgeage simples.

- Si votre objectif principal est le chauffage uniforme et le mélange de granulés : Un four à cornue rotatif est spécifiquement conçu pour assurer l'agitation nécessaire dans un environnement contrôlé.

En fin de compte, choisir un four à cornue est une décision de privilégier la précision et le contrôle atmosphérique par rapport à la vitesse de chauffage brute et à l'efficacité.

Tableau Récapitulatif :

| Caractéristique | Description |

|---|---|

| Principe de Base | Chauffage indirect via une enceinte « cornue » scellée, isolant la pièce de la source de chaleur. |

| Avantage Principal | Contrôle total de l'atmosphère interne (ex. : inerte, réactive, vide). |

| Applications Clés | Recuit brillant, Frittage, Carburation, Nitruration, Brasage. |

| Principale Limite | Transfert de chaleur plus lent et maintenance plus élevée en raison de l'enceinte de la cornue. |

Besoin d'un contrôle précis de l'atmosphère pour vos processus de traitement thermique ? KINTEK se spécialise dans les fours à cornue haute performance et l'équipement de laboratoire, offrant la pureté et la fiabilité que votre laboratoire exige. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour votre application !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Pourquoi l'azote est-il utilisé dans les fours de recuit ? Pour prévenir l'oxydation et la décarburation afin d'obtenir une qualité de métal supérieure

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé