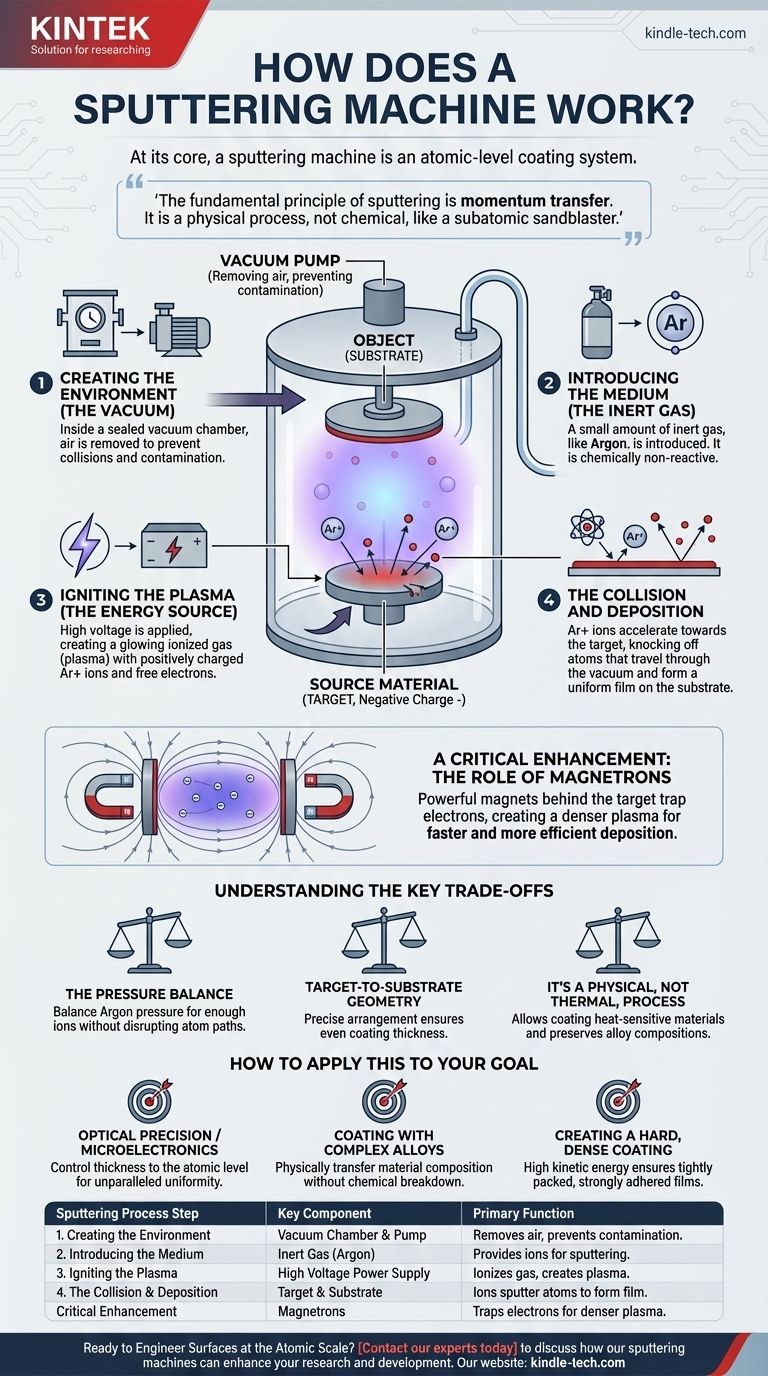

À la base, une machine de pulvérisation cathodique est un système de revêtement au niveau atomique. Elle utilise un gaz ionisé à haute énergie à l'intérieur d'une enceinte sous vide pour arracher physiquement des atomes d'un matériau source, appelé cible. Ces atomes délogés voyagent ensuite et se déposent sur un objet, appelé substrat, formant un film exceptionnellement mince et uniforme.

Le principe fondamental de la pulvérisation cathodique est le transfert de quantité de mouvement. Contrairement à la peinture ou au trempage, ce n'est pas un processus chimique. C'est un processus physique où les ions gazeux énergisés agissent comme un sablage subatomique, érodant une cible et redéposant ce matériau, atome par atome, sur une autre surface avec une précision remarquable.

Les quatre piliers du processus de pulvérisation cathodique

Pour comprendre comment fonctionne une machine de pulvérisation cathodique, il est préférable de visualiser le processus en quatre étapes distinctes et séquentielles. Chaque étape est essentielle pour obtenir un film mince de haute qualité.

Étape 1 : Création de l'environnement (Le vide)

L'ensemble du processus de pulvérisation cathodique se déroule à l'intérieur d'une chambre à vide scellée. Une pompe élimine activement l'air et les autres gaz.

Ce vide est non négociable. Il empêche les atomes pulvérisés d'entrer en collision avec les molécules d'air, ce qui contaminerait le film et perturberait son chemin vers le substrat.

Étape 2 : Introduction du milieu (Le gaz inerte)

Une fois le vide établi, une petite quantité de gaz inerte, contrôlée avec précision, est introduite. L'argon est le choix le plus courant.

L'argon est utilisé parce qu'il est chimiquement non réactif et qu'il a une masse atomique appropriée. Son rôle n'est pas de réagir avec les matériaux, mais de devenir le milieu de "sablage" à l'étape suivante.

Étape 3 : Allumage du plasma (La source d'énergie)

Une haute tension est appliquée à l'intérieur de la chambre, créant un champ électrique puissant. Le matériau cible reçoit une charge négative.

Cette énergie arrache les électrons des atomes de gaz argon, créant un gaz ionisé lumineux connu sous le nom de plasma. Ce plasma est constitué d'ions argon chargés positivement (Ar+) et d'électrons libres.

Étape 4 : La collision et le dépôt

Les ions argon chargés positivement sont maintenant fortement attirés par la cible chargée négativement. Ils accélèrent vers elle à grande vitesse.

Lors de l'impact, les ions argon transfèrent leur énergie cinétique et "pulvérisent" les atomes du matériau cible. Ces atomes cibles éjectés traversent le vide et atterrissent sur le substrat, formant lentement un film uniforme.

Une amélioration critique : Le rôle des magnétrons

Les systèmes de pulvérisation cathodique modernes sont presque toujours des systèmes de pulvérisation cathodique magnétron. Cette amélioration augmente considérablement l'efficacité du processus.

Pourquoi les aimants changent la donne

Des aimants puissants sont placés derrière la cible. Ce champ magnétique piège les électrons libres du plasma, les concentrant directement devant la surface de la cible.

Le résultat : Un plasma plus dense et une pulvérisation plus rapide

En piégeant les électrons, les aimants augmentent considérablement la probabilité qu'ils entrent en collision et ionisent davantage d'atomes d'argon.

Cela crée un plasma beaucoup plus dense et plus intense là où il est nécessaire. Plus d'ions signifient plus de collisions avec la cible, ce qui conduit à un taux de dépôt beaucoup plus rapide et plus stable sur le substrat.

Comprendre les compromis clés

La pulvérisation cathodique offre un contrôle immense, mais elle opère dans un cadre d'équilibres et de considérations critiques. Les comprendre est essentiel pour maîtriser la technologie.

L'équilibre de la pression

Bien qu'un vide poussé soit nécessaire pour assurer la pureté, une certaine quantité de gaz argon est requise pour créer le plasma. Le contrôle de cette pression de gaz est un équilibre délicat entre avoir suffisamment d'ions pour pulvériser efficacement et ne pas en avoir trop qui interféreraient avec le chemin des atomes pulvérisés.

La géométrie cible-substrat

La distance, l'angle et le mouvement relatif entre la cible et le substrat ont un impact direct sur l'uniformité et l'épaisseur du film final. Une ingénierie précise est nécessaire pour garantir que chaque partie du substrat est revêtue uniformément.

C'est un processus physique, pas thermique

La pulvérisation cathodique est un processus "froid" par rapport à l'évaporation thermique. Cela permet le revêtement de matériaux sensibles à la chaleur comme les plastiques. Cela signifie également que les alliages et les composés peuvent être déposés sans altérer leur composition chimique, car la cible est érodée couche par couche.

Comment appliquer cela à votre objectif

La bonne approche dépend entièrement des propriétés souhaitées du film final.

- Si votre objectif principal est la précision optique ou la microélectronique : La clé est la capacité de la pulvérisation cathodique à contrôler l'épaisseur du film jusqu'au niveau atomique, assurant une uniformité inégalée.

- Si votre objectif principal est le revêtement avec des alliages complexes : La pulvérisation cathodique est idéale car elle transfère physiquement la composition du matériau cible directement sur le substrat sans le décomposer.

- Si votre objectif principal est de créer un revêtement dur et dense : La haute énergie cinétique des atomes pulvérisés garantit que le film résultant est étroitement compacté et fortement adhéré à la surface du substrat.

En fin de compte, la compréhension de ces mécanismes fondamentaux vous permet d'utiliser la pulvérisation cathodique comme un outil très polyvalent et précis pour l'ingénierie des surfaces à l'échelle atomique.

Tableau récapitulatif :

| Étape du processus de pulvérisation cathodique | Composant clé | Fonction principale |

|---|---|---|

| 1. Création de l'environnement | Chambre à vide et pompe | Élimine l'air pour éviter la contamination et permettre des chemins atomiques clairs. |

| 2. Introduction du milieu | Gaz inerte (par exemple, Argon) | Fournit des ions qui seront accélérés pour pulvériser le matériau cible. |

| 3. Allumage du plasma | Alimentation haute tension | Ionise le gaz, créant un plasma d'ions positifs et d'électrons libres. |

| 4. La collision et le dépôt | Cible (Cathode) et Substrat | Les ions pulvérisent les atomes cibles, qui voyagent et forment un film mince sur le substrat. |

| Amélioration critique | Magnétrons | Les aimants piègent les électrons, créant un plasma plus dense pour un dépôt plus rapide et plus efficace. |

Prêt à concevoir des surfaces à l'échelle atomique ?

KINTEK est spécialisé dans les équipements et consommables de pulvérisation cathodique avancés conçus pour les besoins précis des laboratoires. Que votre objectif soit la précision optique, la fabrication de microélectronique ou la création de revêtements durs et durables, nos solutions offrent l'uniformité, le contrôle et la fiabilité dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos machines de pulvérisation cathodique peuvent améliorer votre recherche et développement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four de frittage par plasma à étincelles Four SPS

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces