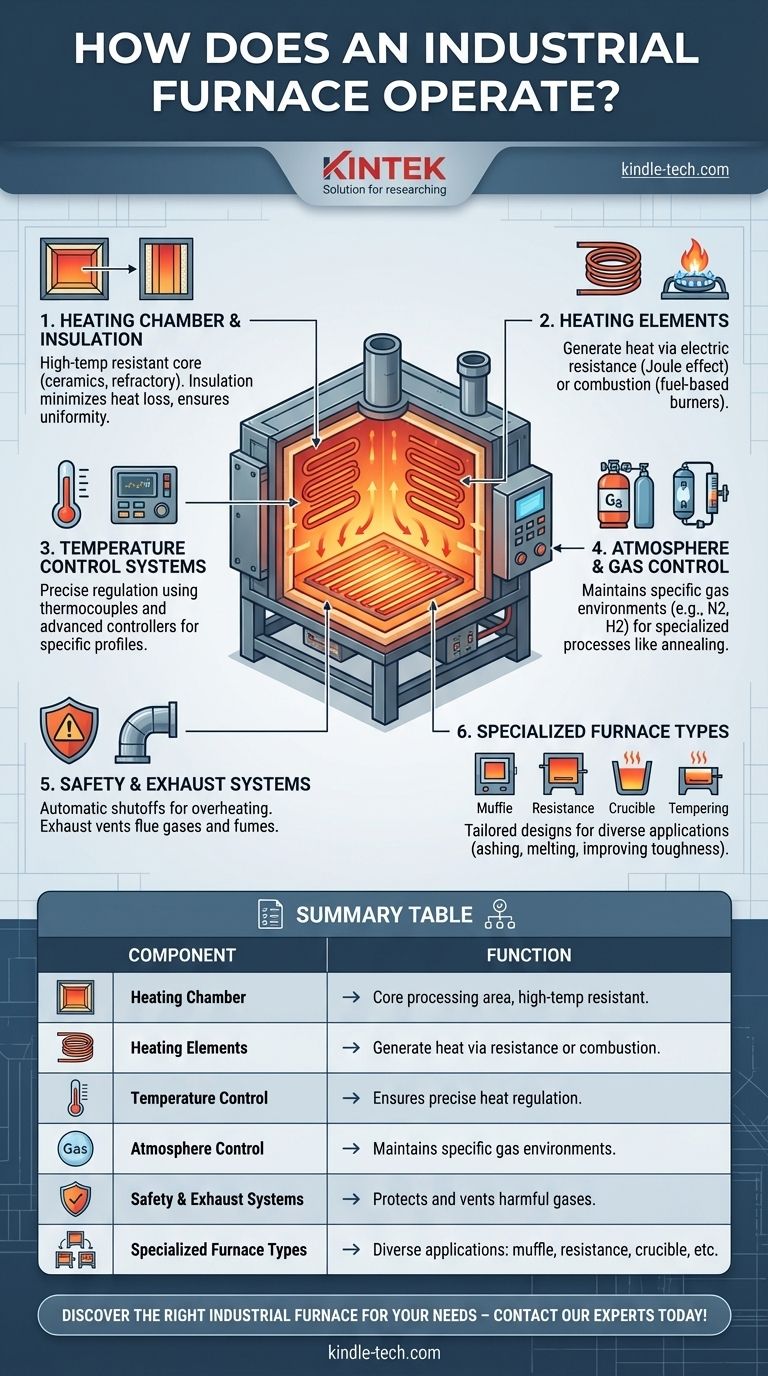

Un four industriel fonctionne en générant et en contrôlant la chaleur pour traiter des matériaux, souvent à des températures élevées. Il se compose de composants clés tels qu'une chambre de chauffage, des éléments chauffants (électriques ou à combustible), des systèmes de contrôle de la température, et parfois des systèmes de contrôle d'atmosphère ou de gaz pour des applications spécialisées. Le four chauffe les matériaux uniformément, surveillé et régulé par des thermocouples et des contrôleurs, assurant une gestion précise de la température. Selon le type (par exemple, fours à moufle, à résistance ou à creuset), il peut inclure une isolation, des mécanismes de sécurité et des systèmes d'échappement. Les fours industriels sont utilisés pour des processus comme le revenu, le recuit et la cuisson, adaptés aux exigences spécifiques des matériaux et aux conditions de fonctionnement.

Points clés expliqués :

-

Chambre de chauffage et isolation

- La chambre de chauffage est le cœur du four, construite à partir de matériaux résistants aux hautes températures comme la céramique ou les métaux réfractaires pour supporter une chaleur extrême.

- Des matériaux isolants entourent la chambre pour minimiser les pertes de chaleur, améliorer l'efficacité énergétique et maintenir des températures uniformes.

- Par exemple, les fours à moufle utilisent une chambre isolée (le moufle) pour isoler les échantillons du contact direct avec les éléments chauffants.

-

Éléments chauffants

- Les éléments chauffants génèrent de la chaleur par résistance électrique (dans les fours à résistance) ou par combustion (dans les fours à gaz ou à mazout).

- Les fours électriques utilisent des fils résistifs ou des éléments chauffants en céramique, convertissant l'énergie électrique en chaleur via l'effet Joule.

- Les fours à gaz ou à mazout s'appuient sur des brûleurs et des soufflantes pour brûler le combustible, produisant de la chaleur pour des processus comme la fusion ou le revenu.

-

Systèmes de contrôle de la température

- Le contrôle de la température est essentiel pour un traitement précis des matériaux.

- Les thermocouples mesurent la température à l'intérieur du four et envoient des signaux à un panneau de commande, qui ajuste la puissance de chauffage.

- Des contrôleurs avancés permettent aux utilisateurs de définir des profils de température spécifiques, des minuteries et des limites de sécurité.

- Par exemple, les fours de revenu fonctionnent dans une plage de température étroite (300°C à 750°C) pour obtenir les propriétés matérielles souhaitées.

-

Contrôle de l'atmosphère et des gaz

- Certains fours, comme les fours à atmosphère contrôlée, nécessitent des environnements gazeux contrôlés pour prévenir l'oxydation ou réaliser des réactions chimiques spécifiques.

- Un système d'alimentation en gaz introduit des gaz comme l'azote ou l'hydrogène, tandis qu'un système de contrôle d'atmosphère maintient la composition gazeuse souhaitée.

- Ceci est essentiel pour des processus comme le recuit ou le frittage, où les propriétés des matériaux dépendent de l'atmosphère environnante.

-

Systèmes de sécurité et d'échappement

- Les mécanismes de sécurité, tels que les interrupteurs d'arrêt automatique, protègent contre la surchauffe ou la défaillance de l'équipement.

- Les systèmes d'échappement évacuent les gaz de combustion ou les fumées générées pendant la combustion ou le traitement des matériaux, assurant un environnement de travail sûr.

- Par exemple, les fours à creuset comprennent des mécanismes d'inclinaison et des conduits d'échappement pour manipuler en toute sécurité les matériaux en fusion et évacuer les sous-produits de combustion.

-

Types de fours spécialisés

- Four à moufle : Utilise une chambre isolée pour isoler les échantillons, idéal pour les applications à haute température comme la calcination ou le traitement thermique.

- Four à résistance : Repose sur des éléments chauffants électriques, adapté pour un contrôle précis de la température en laboratoire ou en milieu industriel.

- Four à creuset : Conçu pour la fusion des métaux, doté d'une conception inclinable et d'un chauffage basé sur la combustion.

- Four de revenu : Fonctionne à des températures modérées pour améliorer la ténacité et la durabilité des matériaux.

En intégrant ces composants et systèmes, les fours industriels offrent un traitement thermique fiable et efficace pour une large gamme d'applications, de la métallurgie à la céramique et au-delà.

Tableau récapitulatif :

| Composant | Fonction |

|---|---|

| Chambre de chauffage | Zone centrale pour le traitement des matériaux, fabriquée à partir de matériaux résistants aux hautes températures. |

| Éléments chauffants | Génèrent de la chaleur par résistance électrique ou combustion pour des processus comme la fusion ou le revenu. |

| Contrôle de la température | Assure une régulation précise de la chaleur à l'aide de thermocouples et de contrôleurs avancés. |

| Contrôle de l'atmosphère | Maintient des environnements gazeux spécifiques pour des processus comme le recuit ou le frittage. |

| Systèmes de sécurité et d'échappement | Protège contre la surchauffe et évacue les gaz nocifs, assurant un environnement de travail sûr. |

| Types de fours spécialisés | Comprend les fours à moufle, à résistance, à creuset et de revenu pour diverses applications. |

Découvrez le four industriel adapté à vos besoins—contactez nos experts dès aujourd'hui !

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four à moufle de 1700℃ pour laboratoire

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Que se passe-t-il lorsque le quartz est chauffé ? Un guide de ses transitions de phase critiques et de ses utilisations

- Quelle est la fonction des tubes de quartz et des systèmes d'étanchéité sous vide ? Sécurisez votre synthèse de solutions solides de haute pureté

- Pourquoi les tubes en quartz sont-ils préférés pour la combustion de poudre de chrome ? Résistance supérieure à la chaleur et clarté optique

- Quelle est la fonction principale des tubes en quartz dans la synthèse d'électrolytes d'halogénures ? Assurer la pureté et la stœchiométrie précise

- Pourquoi utiliser des tubes de quartz et un scellage sous vide pour les électrolytes solides sulfurés ? Assurer la pureté et la stœchiométrie