Essentiellement, le dépôt chimique en phase vapeur (CVD) pour les nanotubes de carbone fonctionne en utilisant la chaleur pour décomposer un gaz contenant du carbone. Dans une chambre de réaction à haute température, ces atomes de carbone se déposent sur une surface préparée avec de minuscules particules de catalyseur métallique. Ces particules catalytiques agissent comme des « germes », assemblant les atomes de carbone dans la structure cylindrique unique d'un nanotube.

La raison principale pour laquelle le CVD domine la production de nanotubes de carbone est sa combinaison unique de capacité d'adaptation à grande échelle et de contrôle structurel précis. Il permet la synthèse rentable et à grande échelle de nanotubes dotés de propriétés spécifiques et conçues que d'autres méthodes ne peuvent pas facilement reproduire.

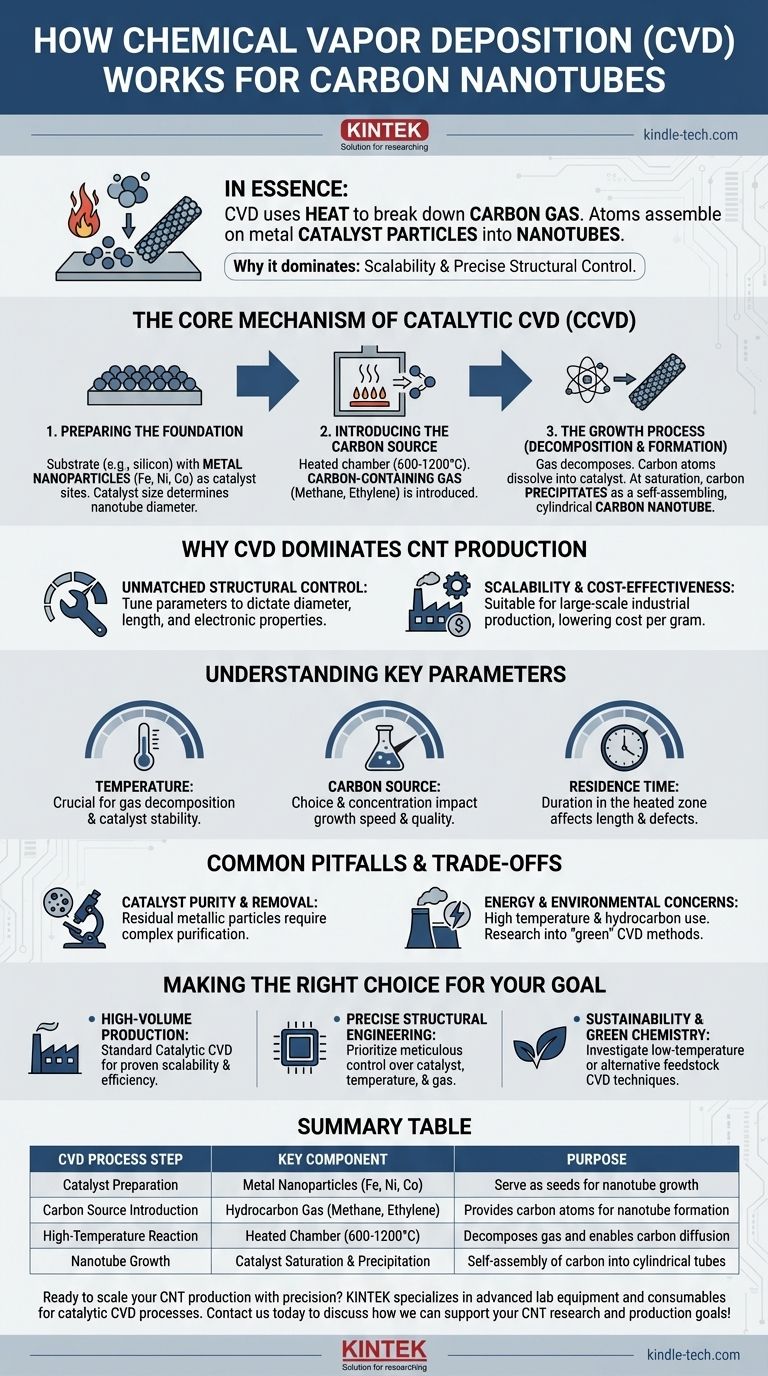

Le mécanisme central du CVD catalytique (CCVD)

Pour comprendre comment les nanotubes de carbone (NTC) sont cultivés, nous devons examiner la variante spécifique utilisée pour leur production : le dépôt chimique catalytique en phase vapeur, ou CCVD. Le catalyseur n'est pas seulement un additif ; il est le moteur du processus de croissance.

Étape 1 : Préparation de la fondation (Le catalyseur)

Le processus commence non pas avec le carbone, mais avec un substrat (comme le silicium ou le quartz) recouvert d'une fine couche de nanoparticules métalliques.

Ces nanoparticules, typiquement du fer, du nickel ou du cobalt, servent de sites catalytiques. La taille de ces particules est critique, car elle influence directement le diamètre des nanotubes qui en émergeront.

Étape 2 : Introduction de la source de carbone

Le substrat préparé est placé à l'intérieur d'une chambre de réaction et chauffé à une température élevée, souvent entre 600°C et 1200°C.

Un gaz contenant du carbone, tel que le méthane, l'éthylène ou l'acétylène, est ensuite introduit dans la chambre. Ce gaz est connu sous le nom de matière première ou précurseur de carbone.

Étape 3 : Le processus de croissance (Décomposition et formation)

À ces températures élevées, les molécules de gaz hydrocarboné se séparent, ou « se décomposent ». Cela libère des atomes de carbone individuels.

Ces atomes de carbone diffusent vers et se dissolvent dans les particules du catalyseur métallique. La particule catalytique se sature rapidement en carbone.

Pour retrouver un état stable, le catalyseur « précipite » l'excès de carbone. En raison de l'interaction cristalline spécifique entre le carbone et le catalyseur métallique, les atomes de carbone émergent sous forme d'un réseau cylindrique auto-assemblé — formant la structure tubulaire creuse d'un nanotube de carbone.

Pourquoi le CVD domine la production de NTC

Bien que les méthodes plus anciennes comme l'ablation laser et la décharge à l'arc puissent produire des NTC de haute qualité, elles sont difficiles à mettre à l'échelle. Le CVD est devenu la norme commerciale pour des raisons claires et pratiques.

Contrôle structurel inégalé

Le plus grand avantage du CVD est sa contrôlabilité. En ajustant soigneusement les paramètres du processus, les opérateurs peuvent dicter les propriétés finales des nanotubes.

Cela inclut le contrôle de leur diamètre (en modifiant la taille des particules catalytiques), de leur longueur (en ajustant le temps de croissance) et même de leurs propriétés électroniques (chiralité).

Évolutivité et rentabilité

Contrairement aux conditions extrêmes requises pour l'ablation laser ou la décharge à l'arc, le CVD fonctionne sous des températures et des pressions plus gérables.

Cela rend le processus beaucoup plus adapté à la production industrielle continue et à grande échelle, réduisant considérablement le coût par gramme de nanotubes et permettant leur utilisation dans des produits commerciaux.

Comprendre les paramètres clés

Le succès de tout processus CVD pour les NTC dépend de la gestion précise de trois paramètres opérationnels critiques.

Le rôle de la température

La température est sans doute la variable la plus importante. Elle doit être suffisamment élevée pour décomposer le gaz source de carbone, mais pas si élevée qu'elle endommage le catalyseur ou produit des sous-produits de carbone amorphe indésirables.

L'impact de la source de carbone

Le choix et la concentration du gaz carboné sont cruciaux. Différents gaz se décomposent à des vitesses et des températures différentes, ce qui a un impact direct sur la vitesse de croissance et la qualité structurelle des nanotubes.

L'importance du temps de résidence

Le temps de résidence fait référence à la durée pendant laquelle le gaz carboné reste dans la zone de réaction chauffée. Un temps de résidence plus long peut conduire à des nanotubes plus longs, mais un temps trop long peut également augmenter la formation de défauts et d'impuretés.

Pièges courants et compromis

Malgré ses avantages, le processus CVD n'est pas sans défis qui nécessitent une gestion attentive.

Pureté et élimination du catalyseur

Un problème courant est que des particules catalytiques résiduelles peuvent rester intégrées ou attachées aux nanotubes après la croissance.

Cette contamination peut affecter négativement les propriétés du matériau et nécessite souvent un processus de purification complexe en plusieurs étapes pour éliminer les impuretés métalliques.

Préoccupations énergétiques et environnementales

Les températures élevées requises pour le CVD en font un processus énergivore. Cette consommation d'énergie, ainsi que l'utilisation de gaz hydrocarbonés, contribuent à son empreinte environnementale.

La recherche actuelle se concentre fortement sur le développement de méthodes CVD « vertes », utilisant des températures plus basses ou des matières premières alternatives comme le CO2 capturé et le méthane pyrolysé pour réduire l'écotoxicité.

Faire le bon choix pour votre objectif

Comprendre les principes fondamentaux du processus CVD vous permet d'aligner votre stratégie de production sur votre objectif final.

- Si votre objectif principal est une production rentable et à haut volume : Le CVD catalytique standard est le choix industriel définitif en raison de sa capacité d'adaptation et de son efficacité éprouvées.

- Si votre objectif principal est l'ingénierie structurelle précise pour l'électronique : Vous devez privilégier un contrôle méticuleux de la taille des particules catalytiques, de la température et du débit de gaz pour obtenir les propriétés de nanotube souhaitées.

- Si votre objectif principal est la durabilité et la chimie verte : Étudiez les techniques CVD émergentes à basse température ou celles qui utilisent des matières premières carbonées usagées ou capturées pour minimiser l'impact environnemental.

Maîtriser l'interaction entre le catalyseur, le carbone et la chaleur est la clé pour libérer tout le potentiel des nanotubes de carbone pour la prochaine génération de matériaux avancés.

Tableau récapitulatif :

| Étape du processus CVD | Composant clé | Objectif |

|---|---|---|

| Préparation du catalyseur | Nanoparticules métalliques (Fe, Ni, Co) | Servent de germes pour la croissance des nanotubes |

| Introduction de la source de carbone | Gaz hydrocarboné (Méthane, Éthylène) | Fournit des atomes de carbone pour la formation des nanotubes |

| Réaction à haute température | Chambre chauffée (600-1200°C) | Décompose le gaz et permet la diffusion du carbone |

| Croissance des nanotubes | Saturation et précipitation du catalyseur | Auto-assemblage du carbone en tubes cylindriques |

Prêt à adapter la production de vos nanotubes de carbone avec précision ? KINTEK se spécialise dans les équipements de laboratoire avancés et les consommables pour les processus CVD catalytiques. Que vous vous concentriez sur la synthèse à haut volume, le contrôle structurel précis ou les méthodes de chimie verte durables, notre expertise et nos solutions sont adaptées pour répondre aux défis uniques de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et de production de NTC !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD