À la base, la fusion par induction utilise des champs magnétiques puissants et changeants pour transformer le métal en sa propre source de chaleur. Au lieu d'appliquer des flammes externes ou des éléments chauffants, ce processus induit de puissants courants électriques directement dans le métal, le faisant chauffer rapidement et uniformément de l'intérieur vers l'extérieur.

Le principe central de la fusion par induction est l'induction électromagnétique. Un courant alternatif dans une bobine externe génère un champ magnétique qui induit des courants électriques internes, appelés courants de Foucault, au sein du métal. La résistance électrique propre au métal convertit ces courants en chaleur intense, conduisant à une fusion propre, contrôlée et rapide.

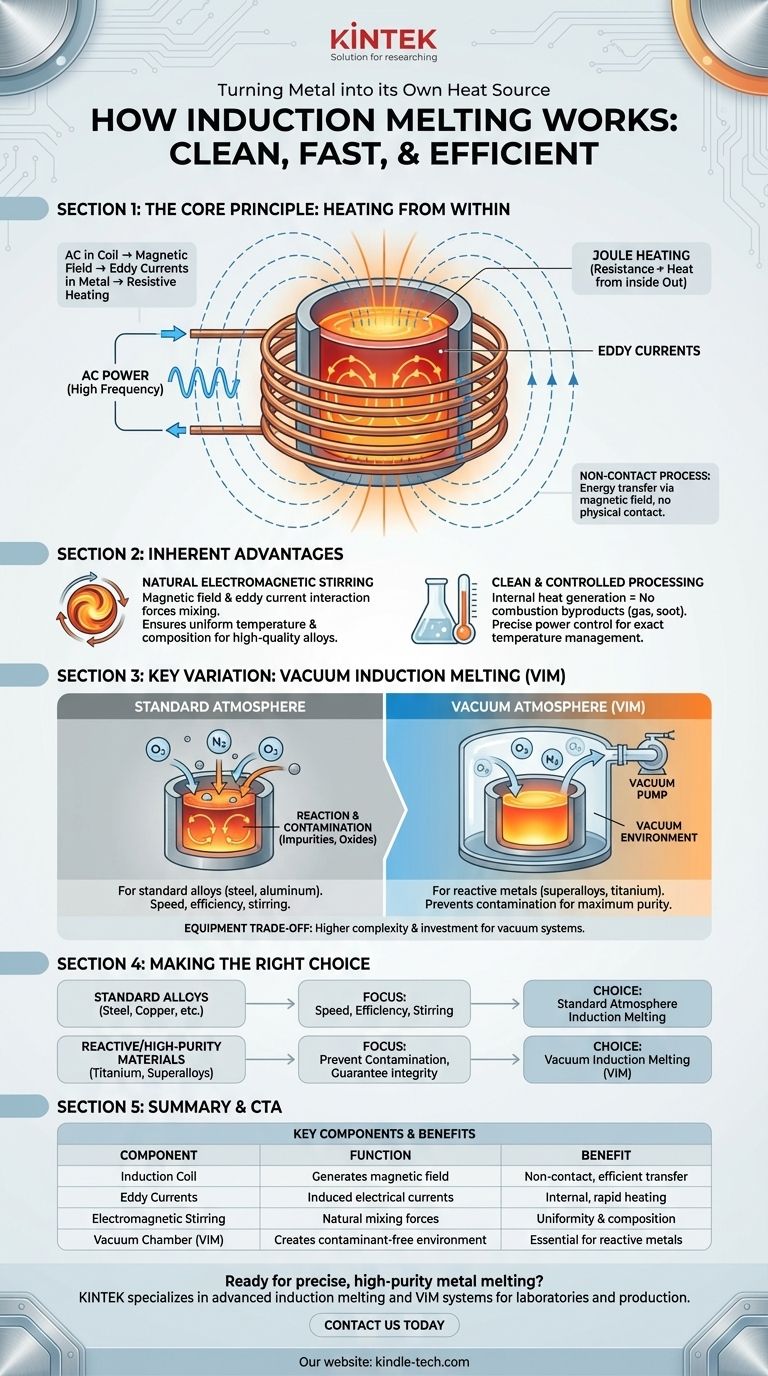

Le Principe Fondamental : Chauffer par l'Intérieur

La fusion par induction est un processus sans contact. L'élégance du système réside dans sa capacité à transférer l'énergie via un champ magnétique sans que la source de chaleur ne touche jamais le matériau.

La Bobine d'Induction et l'Alimentation Électrique

Le processus commence par un courant alternatif (CA) à haute fréquence envoyé à travers une bobine d'induction en cuivre. Cette bobine, souvent refroidie à l'eau pour gérer l'énergie immense, est façonnée pour entourer le creuset contenant la charge métallique.

Le Champ Magnétique et les Courants de Foucault

Selon la loi d'induction de Faraday, le courant alternatif dans la bobine produit un champ magnétique puissant et rapidement changeant autour d'elle. Lorsque le métal conducteur est placé dans ce champ, le champ induit des courants électriques circulants à l'intérieur du métal lui-même. Ce sont les courants de Foucault.

Imaginez un transformateur. La bobine d'induction est l'enroulement primaire, et la pièce de métal en fusion agit comme un enroulement secondaire à une seule spire qui est court-circuité sur lui-même.

Chauffage par Résistance (Effet Joule)

Tous les métaux possèdent une certaine résistance électrique naturelle. Lorsque les puissants courants de Foucault sont forcés de circuler à travers le métal, ils rencontrent cette résistance. Cette opposition convertit l'énergie électrique directement en énergie thermique, un phénomène connu sous le nom d'effet Joule. Cette chaleur est générée à l'intérieur du métal, assurant un processus de fusion extrêmement rapide et efficace.

Au-delà de la Fusion : Avantages Inhérents

La physique qui pilote la fusion par induction fournit également des avantages uniques qui sont essentiels pour la métallurgie moderne, en particulier lors de la création d'alliages haute performance.

Brassage Électromagnétique Naturel

L'interaction entre le champ magnétique et les courants de Foucault crée des forces au sein du bain de métal en fusion. Ces forces produisent une action de brassage ou de mélange naturelle. Ce brassage électromagnétique est crucial pour garantir que la coulée ait une température et une composition chimique uniformes, ce qui est vital pour produire des alliages homogènes de haute qualité.

Traitement Propre et Contrôlé

Puisque la chaleur est générée en interne, il n'y a pas de contamination par des sous-produits de combustion comme le gaz ou la suie, qui sont courants dans les fours traditionnels alimentés par des combustibles. Il en résulte un produit final beaucoup plus pur. La puissance fournie à la bobine peut être contrôlée avec précision, permettant une gestion exacte de la température tout au long du cycle de fusion.

Comprendre la Variation Clé : La Fusion par Induction sous Vide

Bien que le principe reste le même, l'environnement dans lequel la fusion se produit est une variable critique. Cela conduit à une distinction majeure dans la conception et l'application des fours.

Le Besoin d'un Vide : Quand l'Air est l'Ennemi

De nombreux métaux avancés et superalliages, tels que ceux à base de titane ou de nickel, sont très réactifs. Lorsqu'ils sont fondus à l'air libre, ils réagissent facilement avec l'oxygène et l'azote. Cela forme des impuretés et des oxydes indésirables qui compromettent les propriétés mécaniques finales du matériau.

La Fusion par Induction sous Vide (VIM) résout ce problème en plaçant l'ensemble du four — bobine, creuset et charge — à l'intérieur d'une chambre scellée et hermétique. L'air est pompé pour créer un vide avant le début de la fusion. Cela protège le métal en fusion réactif de la contamination atmosphérique, garantissant une pureté et des performances maximales.

Complexité de l'Équipement et Compromis

Le principal compromis de la fusion par induction, en particulier la VIM, est la complexité de l'équipement. Les systèmes nécessitent des alimentations électriques sophistiquées à haute fréquence, des circuits de refroidissement par eau robustes pour protéger la bobine d'induction, et, dans le cas de la VIM, des pompes à vide et des jauges de surveillance étendues. Cela représente un investissement en capital important et nécessite une maintenance spécialisée.

Faire le Bon Choix pour Votre Objectif

Comprendre la fusion par induction vous permet de choisir le bon processus pour vos exigences spécifiques en matière de matériau et de qualité.

- Si votre objectif principal est de fondre rapidement des alliages standard (par exemple, acier, fer, cuivre, aluminium) : La fusion par induction en atmosphère standard offre une vitesse et une efficacité énergétique inégalées, ainsi que l'avantage d'homogénéisation du brassage électromagnétique.

- Si votre objectif principal est de produire des matériaux haute pureté et réactifs (par exemple, superalliages, titane, aciers spéciaux) : La Fusion par Induction sous Vide (VIM) est le choix essentiel pour prévenir la contamination atmosphérique et garantir l'intégrité du matériau final.

En fin de compte, la fusion par induction offre un niveau de précision et de pureté souvent inaccessible par d'autres méthodes.

Tableau Récapitulatif :

| Composant Clé | Fonction | Avantage |

|---|---|---|

| Bobine d'Induction | Génère un champ magnétique alternatif | Transfert d'énergie sans contact et efficace |

| Courants de Foucault | Courants électriques induits dans le métal | Chauffage interne et rapide (effet Joule) |

| Brassage Électromagnétique | Mélange naturel dû aux forces magnétiques | Température et composition uniformes |

| Chambre à Vide (VIM) | Crée un environnement exempt de contaminants | Essentiel pour les métaux réactifs comme le titane et les superalliages |

Prêt à obtenir une fusion métallique précise et de haute pureté ? KINTEK se spécialise dans les solutions avancées de fusion par induction, y compris les systèmes de Fusion par Induction sous Vide (VIM), conçus pour les laboratoires et les installations de production travaillant avec des alliages haute performance. Notre équipement assure un traitement rapide et sans contamination avec un contrôle précis de la température. Laissez nos experts vous aider à sélectionner le système idéal pour vos objectifs matériels. Contactez-nous dès aujourd'hui pour discuter de votre application !

Guide Visuel

Produits associés

- Four de fusion à induction par arc sous vide non consommable

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four rotatif continu scellé sous vide Four rotatif

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quels sont les inconvénients du brasage ? Comprendre les principales limites et compromis.

- Quels sont les avantages et les inconvénients du brasage ? Un guide pour un assemblage métallique solide et propre

- Qu'est-ce qu'une trame AC ? Décoder les deux significations dans le Wi-Fi et la vidéo

- Quelle est la différence entre VAR et VIM ? Variables Vimscript héritées contre API Neovim moderne

- Quelles sont les forces du brasage ? Obtenir un assemblage métallique solide, propre et précis