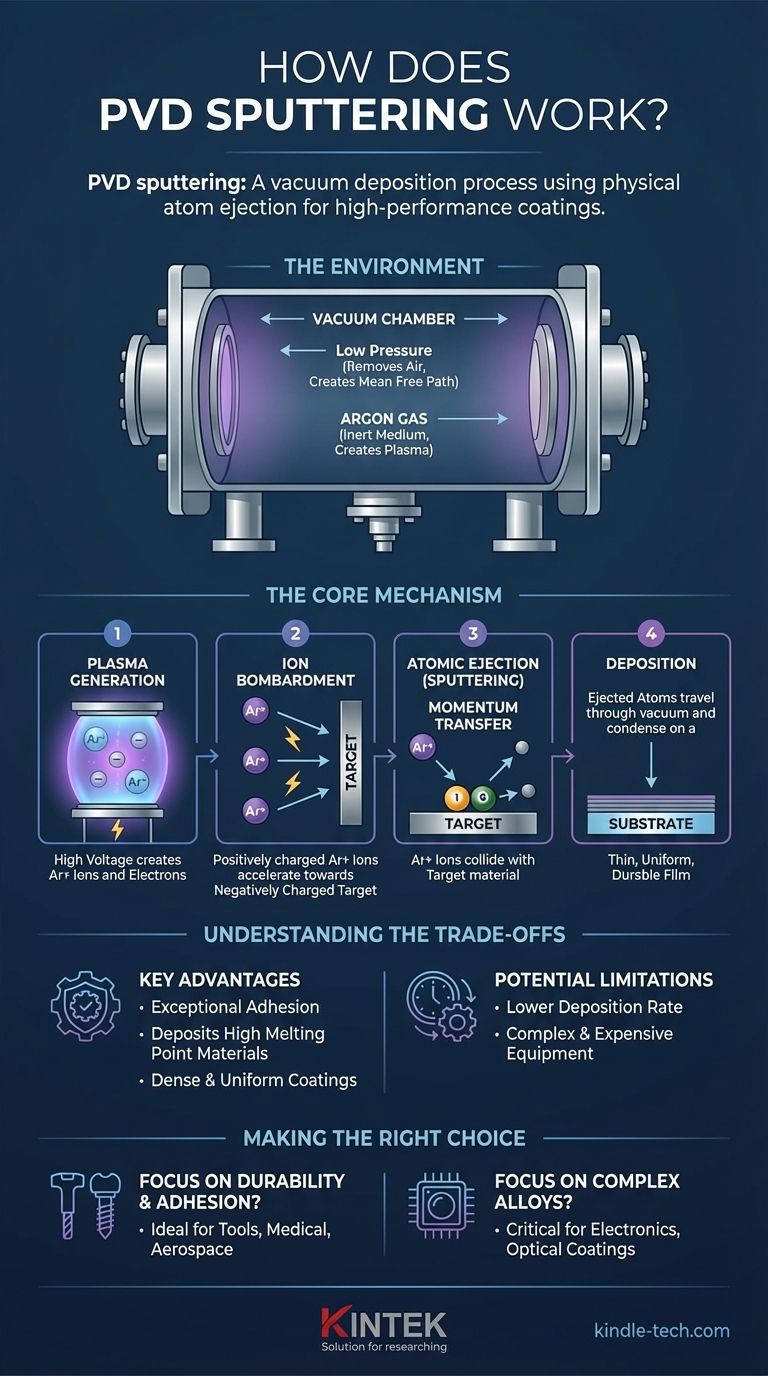

La pulvérisation PVD est un processus de dépôt sous vide qui recouvre une surface en éjectant physiquement des atomes d'un matériau source à l'aide d'un bombardement ionique à haute énergie. Considérez-le comme un processus de sablage à l'échelle atomique où des ions gazeux énergisés, et non du sable, sont utilisés pour arracher des atomes individuels d'une cible, qui traversent ensuite une chambre à vide et se condensent sur votre pièce pour former un film exceptionnellement mince, uniforme et durable.

Le principe essentiel de la pulvérisation PVD est le transfert de quantité de mouvement. C'est un processus purement physique — et non chimique ou thermique — qui utilise un plasma pour créer des ions à haute énergie qui bombardent une cible, délogeant des atomes qui se déposent ensuite sur un substrat pour créer un revêtement haute performance.

L'environnement : Créer les conditions parfaites

Pour comprendre la pulvérisation, vous devez d'abord comprendre l'environnement qu'elle requiert. L'ensemble du processus se déroule à l'intérieur d'une chambre à vide scellée, ce qui est essentiel pour deux raisons.

### Le rôle du vide

Premièrement, la chambre est pompée jusqu'à une très basse pression, éliminant presque tout l'air et les autres gaz résiduels. Cela crée un "libre parcours moyen" pour que les atomes voyagent de la source au substrat.

Sans vide, les atomes pulvérisés entreraient simplement en collision avec les molécules d'air et n'atteindraient jamais leur destination de manière contrôlée.

### Introduction du gaz de procédé

Une fois qu'un vide poussé est atteint, une petite quantité, précisément contrôlée, d'un gaz inerte — le plus souvent de l'Argon — est introduite dans la chambre.

Ce gaz n'est pas un réactif ; c'est le milieu qui sera utilisé pour créer le plasma et fournir les ions pour le processus de bombardement.

Le mécanisme central : Du plasma au dépôt

L'environnement étant défini, le processus de pulvérisation lui-même peut commencer. Il se déroule en une séquence claire de quatre étapes qui convertit un matériau solide en un film mince, un atome à la fois.

### Étape 1 : Génération d'un plasma

Une haute tension est appliquée à l'intérieur de la chambre. Ce puissant champ électrique énergise le gaz Argon inerte, arrachant des électrons aux atomes d'Argon.

Cela crée un plasma, qui est un état de matière hautement ionisé composé d'ions Argon chargés positivement (Ar+) et d'électrons libres. Ce plasma émet souvent une lueur caractéristique, généralement une teinte violette ou bleue.

### Étape 2 : Bombardement ionique

Le matériau source, connu sous le nom de cible, reçoit une charge électrique négative. Les ions Argon chargés positivement dans le plasma sont naturellement et agressivement accélérés vers cette cible chargée négativement.

Ils frappent la surface de la cible avec une énergie cinétique significative.

### Étape 3 : Éjection atomique (Pulvérisation)

Lorsque les ions Argon à haute énergie entrent en collision avec la cible, ils transfèrent leur quantité de mouvement aux atomes du matériau cible. Il s'agit d'une collision purement physique, comme une boule de billard en frappe une autre.

Si le transfert de quantité de mouvement est suffisamment important, il déloge les atomes de la surface de la cible, les éjectant dans la chambre à vide. C'est l'effet de "pulvérisation".

### Étape 4 : Dépôt sur le substrat

Les atomes de la cible éjectés voyagent en ligne droite à travers le vide jusqu'à ce qu'ils frappent l'objet à revêtir, appelé le substrat.

En frappant le substrat, ils se condensent et s'accumulent, couche par couche, pour former un film mince, dense et très adhérent. Comme cela se produit atome par atome, le processus permet un contrôle extrêmement précis de l'épaisseur et de l'uniformité du revêtement.

Comprendre les compromis

La pulvérisation PVD est une technique puissante, mais il est essentiel de comprendre ses avantages et ses limites spécifiques pour savoir quand elle est le bon choix.

### Avantages clés

La pulvérisation offre une adhérence exceptionnelle car les atomes pulvérisés arrivent sur le substrat avec une énergie élevée, s'incrustant légèrement dans la surface.

Le processus peut être utilisé pour déposer des matériaux avec des points de fusion très élevés, tels que le titane, le chrome et diverses céramiques, qui sont difficiles ou impossibles à déposer en utilisant une simple évaporation thermique. Il produit également des revêtements très denses et uniformes.

### Limitations potentielles

Comparée à d'autres méthodes comme l'évaporation thermique, la pulvérisation a généralement un taux de dépôt plus faible, ce qui signifie que le processus peut prendre plus de temps.

L'équipement requis pour la pulvérisation est plus complexe et plus coûteux en raison de la nécessité d'alimentations haute tension, d'une intégrité du vide et de systèmes de contrôle des gaz de procédé.

Faire le bon choix pour votre objectif

Le choix d'un processus de revêtement dépend entièrement du résultat souhaité. La pulvérisation excelle dans les applications où la performance et la précision sont primordiales.

- Si votre objectif principal est la durabilité et l'adhérence : La pulvérisation est un choix supérieur pour créer des films durs, denses et résistants à la corrosion pour les outils, les implants médicaux et les composants aérospatiaux.

- Si votre objectif principal est de déposer des alliages ou des composés complexes : La pulvérisation vous permet de maintenir la composition originale du matériau source dans le film final, ce qui est essentiel pour l'électronique avancée et les revêtements optiques.

- Si votre objectif principal est la rapidité et la simplicité pour un métal à bas point de fusion : Une autre méthode PVD, telle que l'évaporation thermique, pourrait être une solution plus efficace.

En fin de compte, la pulvérisation PVD offre un niveau de contrôle inégalé pour l'ingénierie de surfaces haute performance atome par atome.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| 1. Vide et Gaz | La chambre est évacuée ; un gaz inerte (Argon) est introduit. | Crée un chemin propre pour le déplacement des atomes. |

| 2. Génération de plasma | Une haute tension ionise le gaz, créant un plasma. | Produit les ions nécessaires au bombardement. |

| 3. Bombardement ionique | Les ions chargés positivement accélèrent vers la cible chargée négativement. | Transfère l'énergie au matériau cible. |

| 4. Éjection atomique | Les ions entrent en collision avec la cible, éjectant physiquement des atomes. | L'événement de "pulvérisation" qui crée le matériau de revêtement. |

| 5. Dépôt du film | Les atomes éjectés voyagent et se condensent sur le substrat. | Forme un revêtement mince, uniforme et très adhérent. |

Besoin d'une solution de revêtement haute performance ?

La pulvérisation PVD est idéale pour créer des films minces durables et précis pour des applications en optique, électronique, dispositifs médicaux et outillage. KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes PVD, pour vous aider à obtenir des résultats de revêtement supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire et améliorer vos capacités de recherche et développement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température