À son niveau le plus fondamental, le laminage est le processus d'assemblage permanent de deux ou plusieurs matériaux flexibles, appelés "bandes" ou substrats, en une seule structure composite. Un adhésif est généralement appliqué sur un substrat, qui est ensuite pressé fermement contre un second substrat pour former la liaison. Le matériau multicouche résultant est ensuite fini et enroulé pour être utilisé dans des applications comme l'emballage ou l'impression.

Le laminage ne consiste pas simplement à coller des couches ensemble ; c'est un processus d'ingénierie précis conçu pour créer un nouveau matériau supérieur qui combine les propriétés souhaitées – telles que la résistance, la protection barrière ou l'imprimabilité – de ses composants individuels.

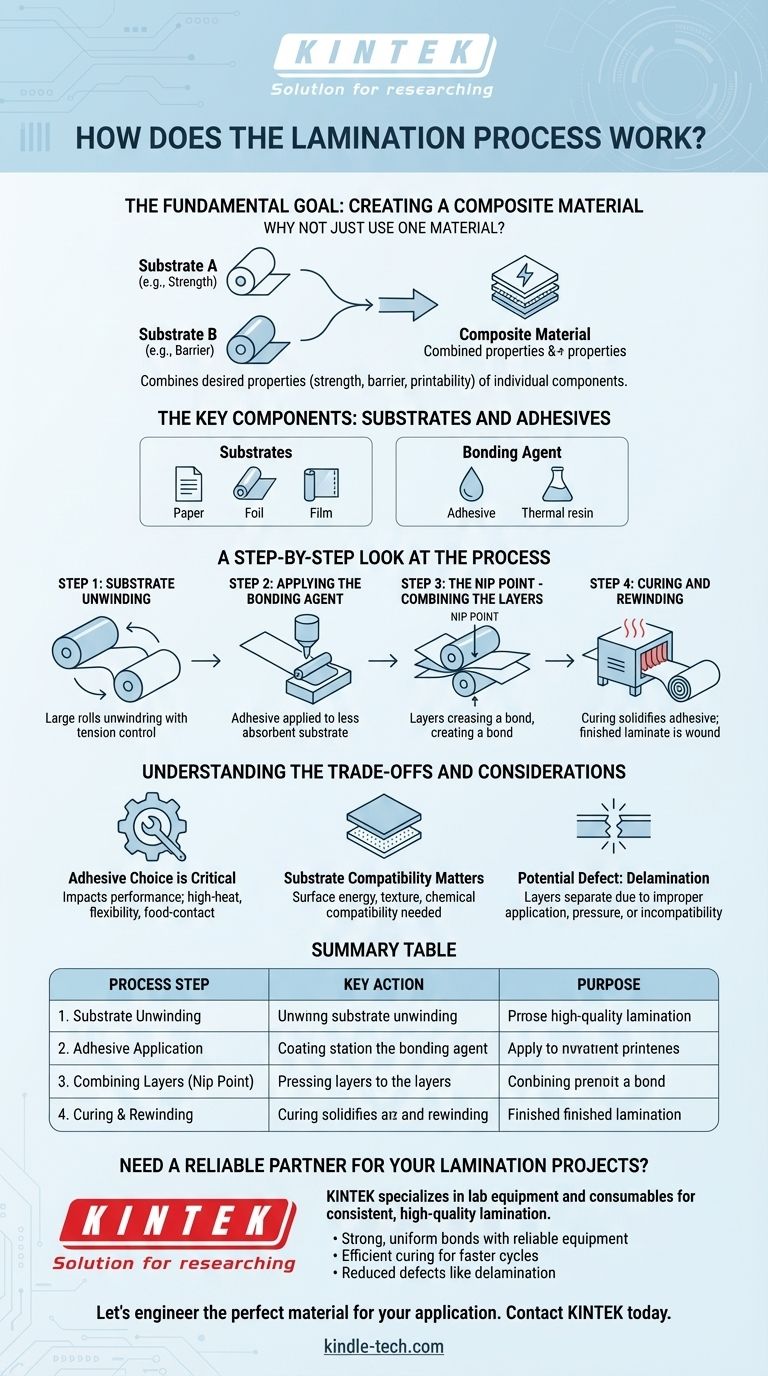

L'objectif fondamental : créer un matériau composite

Pourquoi ne pas simplement utiliser un seul matériau ?

Un seul matériau possède rarement toutes les caractéristiques souhaitées. Par exemple, un emballage alimentaire peut nécessiter la barrière à l'oxygène d'un plastique, la résistance d'un autre et la surface réceptive à l'impression d'un troisième.

Le laminage nous permet de combiner ces matériaux distincts. Le produit final est un composite qui fonctionne mieux que n'importe quelle couche seule ne le pourrait.

Les composants clés : substrats et adhésifs

Le processus implique deux éléments principaux. Les substrats sont les couches individuelles de matériau combinées, telles que le papier, la feuille ou différents types de film plastique.

L'agent de liaison est la substance qui les maintient ensemble. Bien qu'il s'agisse souvent d'un adhésif liquide, il peut également s'agir d'une résine activée par la chaleur dans un processus appelé laminage thermique.

Un aperçu étape par étape du processus

Étape 1 : Déroulement du substrat

Le processus commence par de grands rouleaux des différents matériaux de substrat montés sur des machines. Ces bandes sont soigneusement déroulées sous une tension précise pour s'assurer qu'elles s'introduisent dans la ligne en douceur et sans plis.

Étape 2 : Application de l'agent de liaison

La première bande de substrat passe par une station d'enduction. Ici, une couche d'adhésif soigneusement dosée est appliquée sur sa surface.

En règle générale, l'adhésif est appliqué sur le substrat moins absorbant ou non poreux. Cela empêche l'adhésif de s'imprégner dans le matériau, ce qui affaiblirait la liaison finale et gaspillerait l'adhésif.

Étape 3 : Le point de pincement - Combinaison des couches

La bande enduite d'adhésif et la seconde bande sont réunies et guidées à travers un ensemble de deux rouleaux presseurs. Ce point de rencontre est appelé le "point de pincement".

La haute pression au point de pincement assure un contact intime entre les couches, expulsant tout air emprisonné et créant une liaison forte et uniforme sur toute la surface. Une lame peut être utilisée pour racler tout excès d'adhésif qui s'échappe des bords.

Étape 4 : Durcissement et réenroulement

Après avoir été assemblé, le stratifié nouvellement formé peut passer par un tunnel chauffé ou un four de séchage. Cette étape, connue sous le nom de durcissement, solidifie l'adhésif et élimine tous les solvants.

Enfin, le stratifié multicouche fini est enroulé en un seul grand rouleau, prêt pour le découpage, l'impression ou la conversion sous sa forme finale, comme une pochette ou une étiquette.

Comprendre les compromis et les considérations

Le choix de l'adhésif est crucial

Le type d'adhésif utilisé a un impact énorme sur les performances. Certains sont conçus pour les applications à haute température, d'autres pour la flexibilité, et d'autres encore pour la conformité aux réglementations sur le contact alimentaire. Un mauvais choix peut entraîner une défaillance de la liaison.

La compatibilité des substrats est importante

Tous les matériaux ne se lient pas bien ensemble. L'énergie de surface, la texture et les propriétés chimiques doivent être compatibles pour obtenir une liaison durable. Un prétraitement de la surface d'un substrat est parfois nécessaire pour le rendre plus réceptif à l'adhésif.

Défaut potentiel : le délaminage

La défaillance la plus courante dans le laminage est le délaminage, où les couches commencent à se séparer. Cela peut être causé par une application incorrecte de l'adhésif, une pression insuffisante au point de pincement ou l'utilisation de substrats incompatibles. Cela compromet l'intégrité et les qualités protectrices du matériau.

Faire le bon choix pour votre application

Comprendre l'objectif du produit final est essentiel pour spécifier la structure stratifiée correcte.

- Si votre objectif principal est la protection du produit : Spécifiez un stratifié avec des couches qui offrent une forte barrière contre l'humidité, l'oxygène ou la lumière, comme celles incluant de la feuille ou des films spécialisés.

- Si votre objectif principal est l'attrait visuel et la durabilité : Choisissez des stratifiés pour leur finition de surface (brillante ou mate) et leur résistance aux éraflures et à la manipulation, courant pour les couvertures de livres et l'impression haut de gamme.

- Si votre objectif principal est l'efficacité de la fabrication : Discutez de la force de liaison, de la vitesse de durcissement et des coûts des matériaux avec votre fournisseur pour vous assurer que le stratifié répond aux objectifs de performance et de budget.

En considérant le laminage comme un moyen de concevoir un matériau à partir de zéro, vous pouvez créer un produit final parfaitement adapté à sa tâche.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| 1. Déroulement du substrat | Dérouler les rouleaux de matériau (bandes) | Introduire les matériaux dans la ligne en douceur et sans plis. |

| 2. Application de l'adhésif | Appliquer une couche d'adhésif dosée | Créer l'agent de liaison, généralement sur le substrat moins absorbant. |

| 3. Combinaison des couches (point de pincement) | Presser les bandes ensemble à travers des rouleaux | Assurer un contact intime et une liaison forte et uniforme sur toute la surface. |

| 4. Durcissement et réenroulement | Passer le stratifié dans un séchoir ; enrouler en un rouleau | Solidifier l'adhésif et créer le produit fini prêt pour la conversion. |

Besoin d'un partenaire fiable pour vos projets de laminage ?

La création du matériau stratifié parfait exige de la précision, le bon équipement et des consommables de haute qualité. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire durables et de consommables essentiels qui soutiennent des processus de laminage cohérents et de haute qualité pour les laboratoires d'emballage, d'impression et de science des matériaux.

Nous vous aidons à obtenir :

- Des liaisons solides et uniformes avec un équipement d'application fiable.

- Un durcissement efficace pour des cycles de production plus rapides.

- Des défauts réduits comme le délaminage grâce à une qualité de matériau constante.

Concevons le matériau parfait pour votre application. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en matière de laminage et de la manière dont nos solutions peuvent améliorer les performances et la durabilité de votre produit.

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Four à presse à chaud sous vide pour stratification et chauffage

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

Les gens demandent aussi

- Comment une presse de chauffage à haute pression améliore-t-elle les composites fluoroplastiques-nanotubes de carbone ? Augmentation de la résistance de 20 %

- Comment une platine chauffante programmable à haute précision et à température contrôlée est-elle utilisée dans l'étude en temps réel de l'oxydation du cuivre ?

- Comment une presse hydraulique à chaud contribue-t-elle à la fabrication de cellules de batteries tout solides ? Améliorer le transport ionique

- Quelle est la fonction principale d'une presse hydraulique chauffante de laboratoire dans le CSP ? Révolutionner le frittage de céramiques à basse température

- Quels sont les principaux défis du contrôle de la température des plateaux de presse à chaud ? Guide expert sur l'efficacité thermique

- Quelles sont les fonctions principales d'une presse à chaud de précision dans la production de TlBr ? Améliorer la qualité des cristaux semi-conducteurs

- À quoi servent les presses hydrauliques chauffées ? Moulage de composites, vulcanisation du caoutchouc, et plus encore

- Ai-je besoin d'une presse à chaud ? Débloquez des vêtements personnalisés professionnels et durables