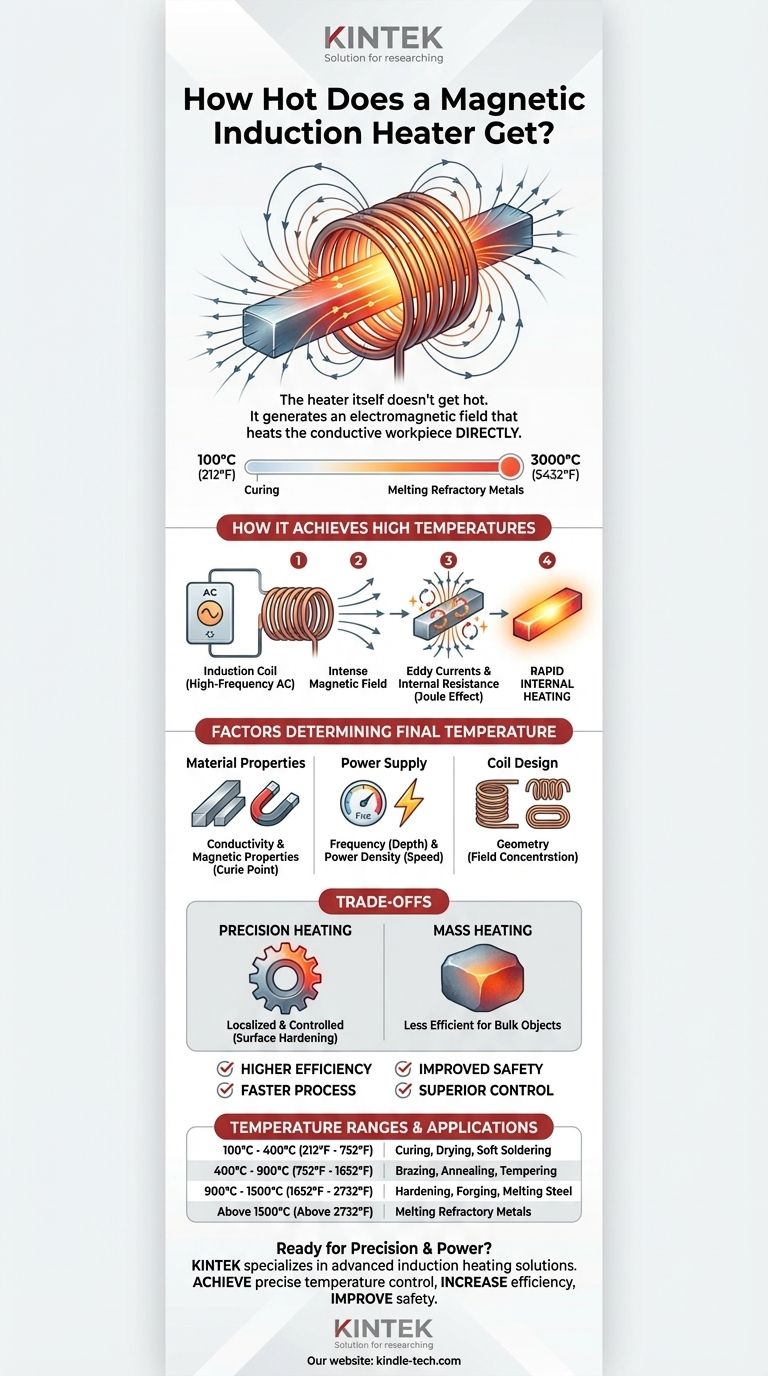

Un appareil de chauffage par induction lui-même ne « chauffe » pas au sens traditionnel ; il génère plutôt un champ électromagnétique qui chauffe une pièce conductrice placée à l'intérieur. Ce processus permet à la pièce d'atteindre des températures allant d'un minimum de 100 °C (212 °F) pour des applications telles que le durcissement, jusqu'à 3000 °C (5432 °F) pour la fusion de métaux réfractaires.

Le principe fondamental à comprendre est que le chauffage par induction ne repose pas sur un transfert de chaleur externe. La chaleur est générée directement à l'intérieur du matériau cible, ce qui signifie que la température potentielle est limitée principalement par le point de fusion du matériau lui-même, et non par le dispositif de chauffage.

Comment le chauffage par induction atteint des températures élevées

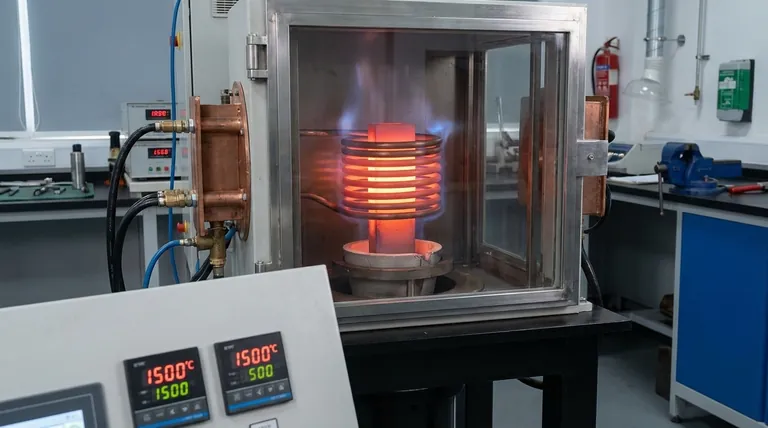

Le chauffage par induction est un processus sans contact. Il fonctionne en utilisant un électroaimant puissant à haute fréquence pour induire des courants électriques dans un objet cible conducteur.

Le rôle de la bobine d'induction

Le composant principal est la bobine d'induction, généralement constituée de tubes de cuivre. Un courant alternatif (CA) à haute fréquence est envoyé à travers cette bobine.

Ce courant génère un champ magnétique intense et rapidement variable dans l'espace à l'intérieur et autour de la bobine.

Génération de chaleur dans la pièce

Lorsqu'une pièce conductrice (comme un morceau d'acier) est placée dans ce champ, deux phénomènes se produisent pour générer de la chaleur :

- Courants de Foucault : Le champ magnétique induit des courants électriques circulaires, appelés courants de Foucault, dans le métal.

- Résistance interne : La résistance naturelle du métal à l'écoulement de ces courants de Foucault entraîne un chauffage rapide et précis grâce à l'effet Joule.

La bobine elle-même reste froide car elle ne résiste pas au champ magnétique de la même manière, et elle est souvent refroidie par eau en interne pour gérer sa propre résistance électrique.

Facteurs déterminant la température finale

La température maximale qu'une pièce peut atteindre n'est pas un chiffre unique. C'est une fonction de la conception de l'équipement, du matériau chauffé et des paramètres du processus.

Propriétés du matériau

La conductivité et les propriétés magnétiques de la pièce sont essentielles. Les métaux ferreux comme le fer et l'acier chauffent très efficacement en dessous d'une certaine température (le point de Curie) en raison des pertes par hystérésis magnétique, qui génèrent une chaleur supplémentaire.

Fréquence et densité de l'alimentation électrique

La fréquence du courant alternatif détermine la profondeur de pénétration de la chaleur. Des fréquences plus élevées entraînent un chauffage de surface plus superficiel et plus concentré, idéal pour le durcissement superficiel.

La densité de puissance — la quantité de puissance délivrée par unité de surface — influence directement la rapidité avec laquelle la pièce chauffe. Une densité de puissance plus élevée entraîne une augmentation de température plus rapide.

Conception de la bobine

La géométrie de la bobine d'induction est conçue pour s'adapter à la pièce. Une bobine bien conçue garantit que le champ magnétique est concentré précisément là où la chaleur est nécessaire, maximisant l'efficacité et contrôlant la température finale.

Comprendre les compromis

Le chauffage par induction est une technologie puissante, mais son application nécessite de comprendre ses caractéristiques et limites spécifiques.

Précision par rapport au chauffage en masse

L'induction est exceptionnellement précise, permettant le chauffage localisé de zones spécifiques sans altérer le reste de la pièce. C'est un avantage significatif par rapport au chauffage par four, qui chauffe l'objet entier.

Cependant, cette précision signifie qu'il est moins efficace pour le chauffage en vrac d'objets très grands ou de forme irrégulière par rapport à un simple four.

Coûts d'équipement et d'installation

L'investissement initial dans l'équipement de chauffage par induction — l'alimentation électrique et les bobines personnalisées — est généralement plus élevé que pour les résistances conventionnelles ou les chalumeaux.

Le compromis est une efficacité énergétique nettement supérieure, des temps de processus plus rapides, une sécurité améliorée (pas de flamme nue) et un contrôle des processus supérieur, ce qui conduit souvent à un coût total de possession inférieur.

Faire le bon choix pour votre objectif

La température qu'un système à induction peut atteindre est une variable que vous contrôlez en fonction du résultat souhaité.

- Si votre objectif principal est le durcissement superficiel ou le revenu : Vous utiliserez des fréquences élevées pour chauffer rapidement la surface d'une pièce en acier à environ 800-1000 °C (1472-1832 °F), suivi d'une trempe.

- Si votre objectif principal est le brasage ou la soudure tendre : Vous avez besoin d'une température plus basse, contrôlée précisément entre 200 et 900 °C (392-1652 °F), pour faire fondre l'alliage d'apport sans faire fondre les métaux de base.

- Si votre objectif principal est la fusion de métaux pour la coulée : Vous aurez besoin d'un système capable de fournir une puissance élevée pendant une période prolongée pour amener des matériaux comme l'acier ou le silicium bien au-dessus de leurs points de fusion, potentiellement au-delà de 1500 °C (2732 °F).

En fin de compte, la capacité de température d'un appareil de chauffage par induction est définie par les besoins de votre application et les propriétés du matériau que vous souhaitez chauffer.

Tableau récapitulatif :

| Plage de température | Applications typiques |

|---|---|

| 100 °C - 400 °C (212 °F - 752 °F) | Séchage, Cuisson, Soudure tendre |

| 400 °C - 900 °C (752 °F - 1652 °F) | Brasage, Recuit, Revenu |

| 900 °C - 1500 °C (1652 °F - 2732 °F) | Durcissement, Forgeage, Fusion de l'acier |

| Au-dessus de 1500 °C (Au-dessus de 2732 °F) | Fusion de métaux réfractaires (ex. : Tungstène) |

Prêt à exploiter la précision et la puissance du chauffage par induction pour votre laboratoire ou votre processus de production ?

KINTEK se spécialise dans les équipements de laboratoire avancés, y compris les systèmes de chauffage par induction adaptés à la recherche, au contrôle qualité et à la fabrication spécialisée. Nos solutions offrent un contrôle de température, une efficacité énergétique et une répétabilité des processus inégalés.

Nous vous aidons à :

- Atteindre un contrôle précis de la température pour des applications allant du brasage à la fusion des métaux.

- Augmenter l'efficacité énergétique et réduire les temps de traitement.

- Améliorer la sécurité grâce à un chauffage sans contact et sans flamme.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en matière de chauffage et découvrir comment notre expertise en équipement de laboratoire peut optimiser vos opérations.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Presse chauffante à double plaque pour laboratoire

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Électrode à disque rotatif (disque-anneau) RRDE / Compatible avec PINE, ALS japonais, Metrohm suisse carbone vitreux platine

Les gens demandent aussi

- Pourquoi un vide poussé est-il requis pour le pressage à chaud des alliages de magnésium ? Obtenir une liaison supérieure à 1 x 10^-3 Pa

- Comment la pression mécanique d'un four de frittage sous vide facilite-t-elle la densification des composites B4C/Al ?

- Pourquoi le système de vide d'un four de pressage à chaud sous vide est-il essentiel à la performance de l'acier inoxydable ferritique ODS ?

- Comment la phase de dégazage dans une presse à chaud sous vide (VHP) optimise-t-elle les performances des composites diamant/aluminium ?

- Comment l'équipement de pressage à chaud sous vide améliore-t-il la densification des composites à matrice métallique ? Atteindre plus de 90 % de densité