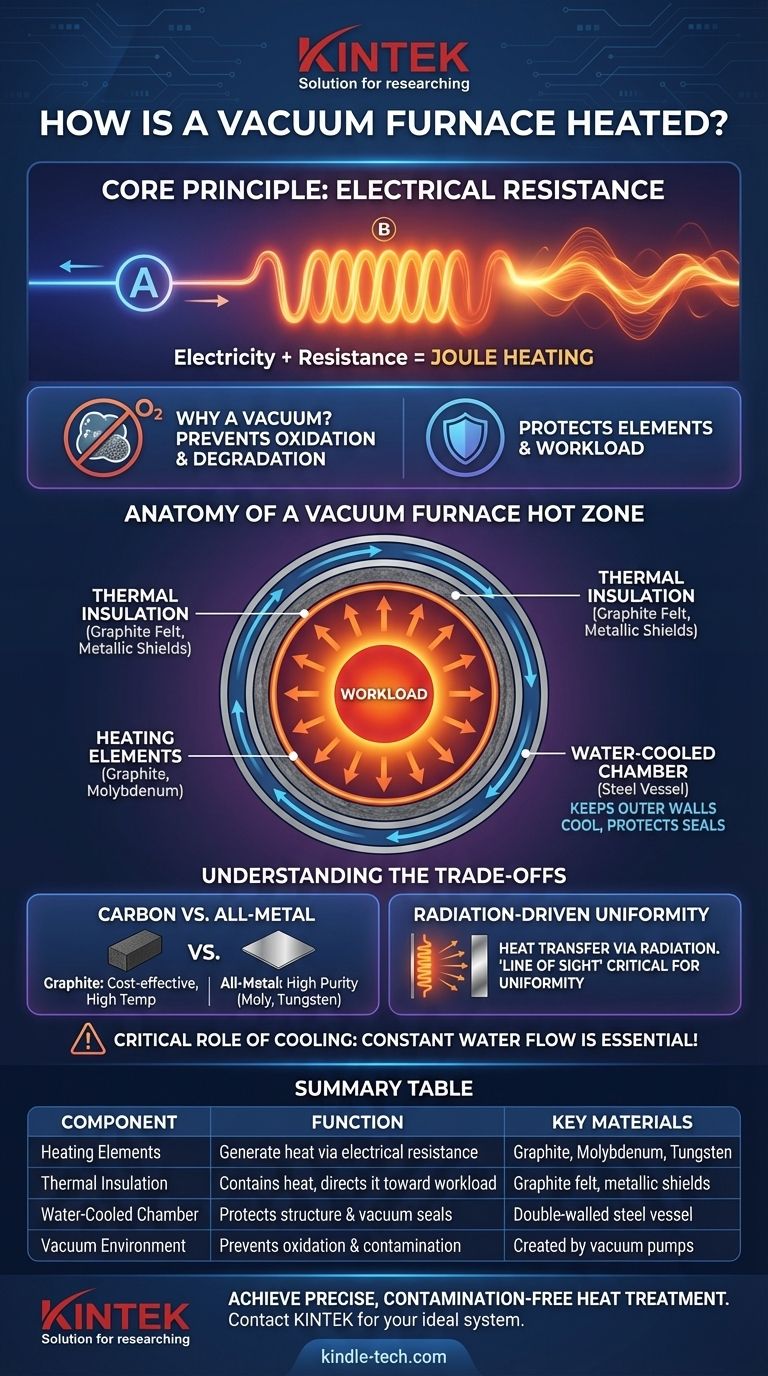

À la base, un four sous vide génère de la chaleur par résistance électrique. Ce processus implique le passage d'un courant électrique élevé à travers des composants spécialisés appelés éléments chauffants. Ces éléments, conçus pour résister à des températures extrêmes, deviennent incandescents et rayonnent de l'énergie thermique vers la charge de travail à l'intérieur de la chambre du four, le tout en fonctionnant dans un environnement sous vide.

Un four sous vide ne brûle pas de carburant ; il utilise l'électricité pour chauffer des éléments à l'intérieur d'une "zone chaude" hautement isolée. L'ensemble de cet assemblage est contenu dans une enceinte en acier refroidie par eau, ce qui maintient les parois extérieures froides et préserve l'intégrité du vide.

Le principe : Chauffage par résistance contrôlée

Le système de chauffage d'un four sous vide est fondamentalement un appareil de chauffage électrique puissant et contrôlé avec précision. Le principe sous-jacent est simple et efficace.

Comment la résistance génère de la chaleur

Lorsqu'un courant électrique traverse un matériau, il rencontre une résistance. Cette opposition au courant électrique génère de la chaleur, un phénomène connu sous le nom de chauffage Joule ou chauffage par résistance.

Les concepteurs de fours sous vide exploitent ce principe en sélectionnant des matériaux avec des propriétés résistives spécifiques qui peuvent fonctionner de manière fiable à très haute température.

Pourquoi un vide est nécessaire

Le chauffage des matériaux à haute température en présence d'air provoquerait une oxydation et une dégradation rapides. En éliminant l'air pour créer un vide, le four fournit une atmosphère inerte qui protège à la fois les éléments chauffants et les pièces traitées des réactions chimiques indésirables.

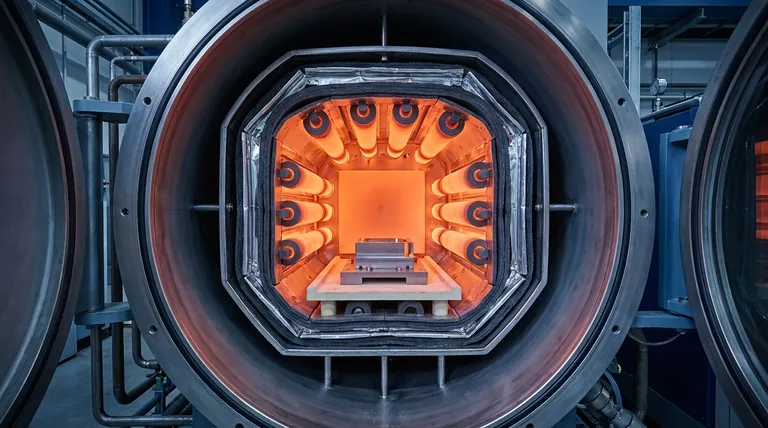

Anatomie d'une zone chaude de four sous vide

La "zone chaude" est le cœur du four, contenant le système de chauffage et la charge de travail. Elle est conçue pour générer, contenir et distribuer uniformément la chaleur.

Les éléments chauffants

Ce sont les composants qui produisent réellement la chaleur. Ils sont généralement fabriqués à partir de matériaux ayant des points de fusion extrêmement élevés et une stabilité sous vide.

Les matériaux courants comprennent :

- Graphite : Un choix rentable et très polyvalent pour des températures allant jusqu'à et au-delà de 2200°C (4000°F).

- Molybdène (Moly) : Une option entièrement métallique utilisée pour les applications de haute pureté où la contamination par le carbone du graphite est une préoccupation. Souvent utilisé sous forme de feuille ou de tige.

- Carbure de silicium (SiC) ou Disiliciure de molybdène (MoSi₂) : Éléments à base de céramique qui peuvent être utilisés dans certaines applications sous vide, mais sont plus courants dans les fours qui fonctionnent également avec de l'air.

La disposition de ces éléments autour de la charge de travail est essentielle pour assurer l'uniformité de la température, car le transfert de chaleur sous vide se produit principalement par rayonnement, et non par convection.

Isolation thermique

La chaleur intense générée par les éléments doit être dirigée vers l'intérieur, vers la charge de travail. C'est le rôle de l'ensemble d'isolation.

L'isolation se compose généralement de plusieurs couches de feutre de graphite, de panneaux de fibres céramiques ou de boucliers métalliques réfléchissants (comme le molybdène ou l'acier inoxydable). Cet ensemble minimise les pertes de chaleur vers la chambre extérieure, améliorant l'efficacité énergétique et le contrôle du processus.

La chambre refroidie par eau

L'ensemble de la zone chaude est logé dans une enceinte en acier à double paroi. L'eau circule constamment entre ces parois.

Ce système de refroidissement par eau n'est pas une caractéristique optionnelle ; il est essentiel au fonctionnement du four. Il maintient la chambre extérieure, les joints et les connexions électriques à une température sûre, empêchant le four de s'autodétruire et garantissant que les joints sous vide restent intacts.

Comprendre les compromis

Le choix de l'élément chauffant et de la conception de la zone chaude implique des compromis critiques qui ont un impact sur la capacité du four, son coût et son application.

Zones chaudes en carbone vs. entièrement métalliques

Une zone chaude à base de graphite est la norme de l'industrie pour la plupart des applications de traitement thermique et de brasage en raison de son coût et de ses performances à haute température.

Cependant, à très haute température, le graphite peut se sublimer, introduisant potentiellement du carbone dans le processus. Pour les applications exigeant une pureté extrême, telles que les implants médicaux ou l'électronique aérospatiale, une zone chaude entièrement métallique plus coûteuse utilisant des éléments et des boucliers en molybdène ou en tungstène est requise.

Uniformité basée sur le rayonnement

Sous vide, il n'y a pas d'air pour circuler et distribuer la chaleur par convection. Le transfert de chaleur est dominé par le rayonnement thermique.

Cela signifie que la "ligne de visée" de l'élément chauffant à la pièce est cruciale. Le placement stratégique des éléments sur tous les côtés de la charge de travail est la principale méthode pour atteindre l'uniformité de température mentionnée dans les spécifications du four.

Le rôle critique du refroidissement

Le besoin constant de circulation d'eau est une exigence opérationnelle absolue. Une perte d'eau de refroidissement pendant que les éléments sont chauds peut entraîner une défaillance catastrophique, endommageant la chambre et compromettant l'intégrité du vide. C'est pourquoi les fours industriels sont équipés de systèmes d'eau de secours et de nombreux interverrouillages de sécurité.

Faire le bon choix pour votre processus

Comprendre le système de chauffage vous permet d'adapter la technologie du four à votre objectif spécifique de traitement des matériaux.

- Si votre objectif principal est le traitement thermique ou le brasage à usage général : Un four avec une zone chaude en graphite robuste offre la meilleure combinaison de performances et de rentabilité.

- Si votre objectif principal est le traitement de haute pureté ou l'évitement de la contamination par le carbone : Une zone chaude entièrement métallique avec des éléments en molybdène ou en tungstène est le choix nécessaire.

- Si votre objectif principal est le traitement uniforme de formes grandes et complexes : Portez une attention particulière à la conception des éléments du four, qui devrait offrir une couverture de chauffage à 360 degrés.

En comprenant ces principes fondamentaux, vous pouvez mieux sélectionner et utiliser un four sous vide comme un instrument précis pour l'ingénierie avancée des matériaux.

Tableau récapitulatif :

| Composant | Fonction | Matériaux clés |

|---|---|---|

| Éléments chauffants | Génèrent de la chaleur par résistance électrique | Graphite, Molybdène, Tungstène |

| Isolation thermique | Contient la chaleur, la dirige vers la charge de travail | Feutre de graphite, boucliers métalliques |

| Chambre refroidie par eau | Protège la structure du four et les joints sous vide | Enceinte en acier à double paroi |

| Environnement sous vide | Prévient l'oxydation et la contamination | Créé par des pompes à vide |

Prêt à réaliser un traitement thermique précis et sans contamination ?

Le bon four sous vide est essentiel à votre succès dans des applications telles que le brasage de composants aérospatiaux, le recuit d'implants médicaux ou la recherche sur les matériaux avancés. KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, répondant aux besoins des laboratoires avec des solutions de fours sous vide conçues avec précision.

Nos experts vous aideront à sélectionner le système idéal – que vous ayez besoin d'une zone chaude en graphite rentable ou d'un système entièrement métallique de haute pureté – pour assurer une uniformité de température et un contrôle de processus supérieurs pour vos matériaux spécifiques.

Contactez KINTEK dès aujourd'hui pour discuter de vos exigences en matière de traitement thermique et découvrir le four sous vide parfait pour votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Comment le refroidissement à l'argon et à l'azote se compare-t-il dans les fours sous vide ? Un guide pour une trempe plus rapide et moins chère

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Qu'est-ce que le traitement thermique sous vide ? Obtenez un contrôle, une propreté et une qualité supérieurs

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités

- Quelle est la structure d'un four sous vide ? Un guide de ses composants et fonctions essentiels