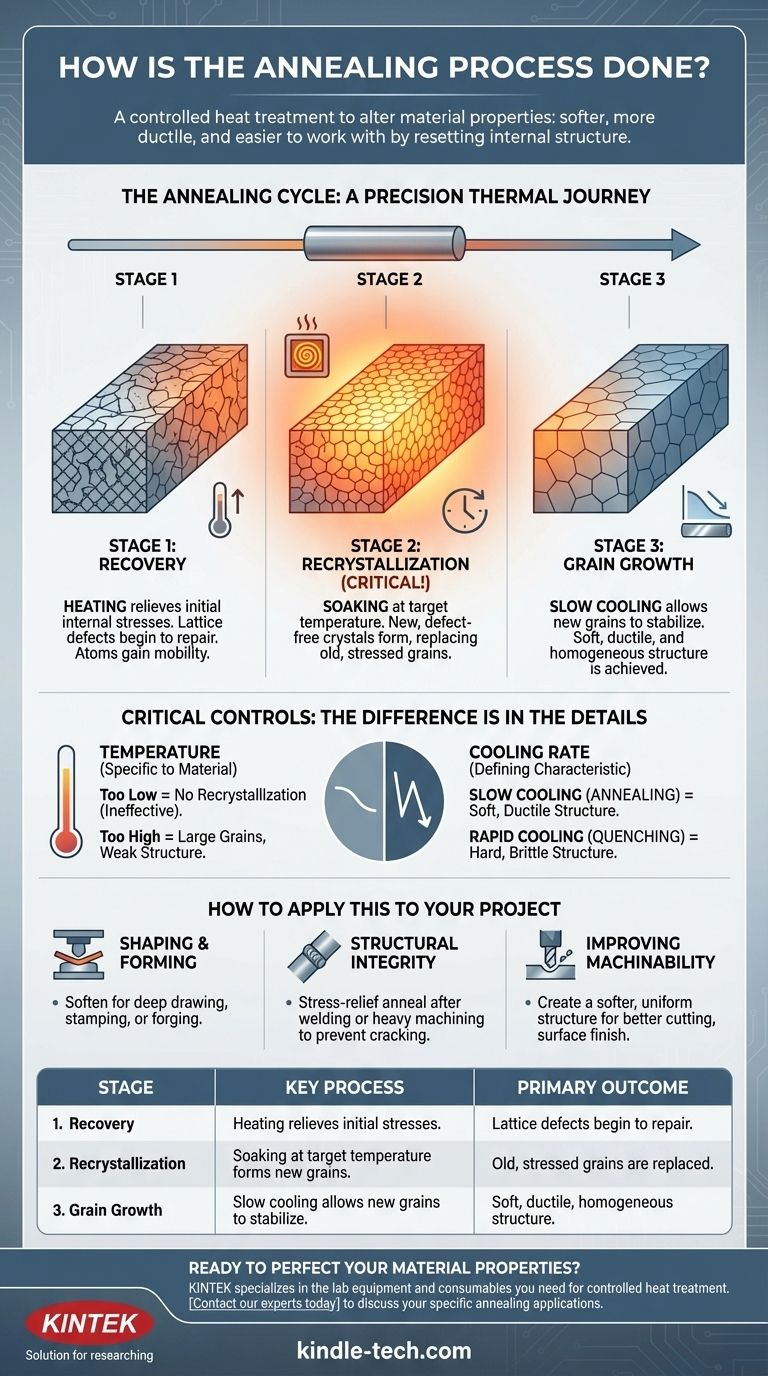

Fondamentalement, le processus de recuit est un traitement thermique contrôlé utilisé pour modifier les propriétés physiques et parfois chimiques d'un matériau. Il implique de chauffer un métal ou un alliage à une température spécifique, de le maintenir à cette température pendant un temps défini, puis de le refroidir lentement. Cette procédure rend fondamentalement le matériau plus souple, plus ductile et plus facile à travailler en réinitialisant sa structure cristalline interne.

Le recuit n'est pas simplement le chauffage et le refroidissement d'un matériau. C'est un cycle thermique précis conçu pour soulager les contraintes internes, effacer les effets des travaux antérieurs et produire une microstructure uniforme, rendant ainsi le matériau moins cassant et plus malléable.

Le but du recuit : libérer les contraintes internes

De nombreux processus de fabrication, tels que la coulée, le soudage ou le travail à froid (comme le pliage ou l'emboutissage), introduisent des contraintes importantes dans la structure interne d'un matériau. Cette contrainte accumulée rend le matériau plus dur et plus cassant, augmentant le risque de fissuration ou de défaillance sous charge.

Soulager les contraintes de fabrication

Le recuit est la principale méthode pour soulager ces contraintes internes. En chauffant le matériau, vous donnez à ses atomes suffisamment d'énergie pour se déplacer et se réorganiser dans un état de contrainte plus stable et plus faible.

Augmenter la ductilité et la ténacité

Un objectif clé du recuit est d'augmenter la ductilité (la capacité d'être étiré ou tiré sans se rompre) et la ténacité. Cela rend le matériau beaucoup plus facile à façonner, à usiner ou à former lors des étapes de fabrication ultérieures.

Créer une structure homogène

Le processus aide également à créer une structure de grains interne plus uniforme et cohérente. Cette homogénéité garantit que les propriétés du matériau sont prévisibles et fiables dans toute la pièce.

Les trois étapes du cycle de recuit

La transformation pendant le recuit ne se produit pas d'un seul coup. Elle se déroule en trois étapes distinctes, dépendantes de la température.

Étape 1 : Restauration (Recovery)

Lorsque le matériau est chauffé, la première étape est la restauration. Durant cette phase, le matériau commence à soulager les contraintes internes à mesure que les défauts du réseau cristallin commencent à se réparer. Les atomes acquièrent de la mobilité mais n'ont pas encore commencé à former de nouvelles structures cristallines.

Étape 2 : Recristallisation

C'est l'étape la plus critique. Lorsque le matériau atteint sa température de recuit cible, la recristallisation commence. De nouveaux cristaux (ou « grains ») sans défaut commencent à se former et à croître, remplaçant complètement les anciens grains déformés et contraints de l'état précédent du matériau. Le matériau est maintenu à cette température — un processus appelé « maintien en température » (soaking) — pour s'assurer que cette transformation est complète.

Étape 3 : Croissance du grain (Grain Growth)

Pendant la phase finale de refroidissement lent, ces nouveaux grains peuvent continuer à croître. La vitesse de refroidissement est cruciale ; elle doit être suffisamment lente pour permettre à la nouvelle structure sans contrainte de se stabiliser correctement sans introduire de nouvelles contraintes thermiques.

Comprendre les contrôles critiques

Le succès du recuit dépend entièrement d'un contrôle précis de la température et du temps. S'écarter des paramètres requis peut entraîner des résultats indésirables, voire ruiner le matériau.

L'importance de la température

La température de recuit est spécifique à chaque matériau. Si la température est trop basse, la recristallisation ne se produira pas et le processus sera inefficace. Si elle est trop élevée, les grains peuvent devenir trop gros, ce qui peut rendre le matériau plus faible, ou il pourrait même commencer à fondre.

Le rôle de la vitesse de refroidissement

La vitesse de refroidissement est ce qui distingue le recuit des autres traitements thermiques. Le refroidissement lent est la caractéristique déterminante du recuit, produisant un état souple et ductile. En revanche, un refroidissement rapide (trempe) verrouillerait une structure cristalline différente, rendant le matériau dur et cassant — un processus connu sous le nom de durcissement.

Comment appliquer cela à votre projet

Votre décision d'utiliser le recuit doit être basée sur l'état du matériau et votre objectif final.

- Si votre objectif principal est de préparer un matériau pour un façonnage important : Utilisez le recuit pour adoucir un matériau brut ou écroui, le rendant suffisamment ductile pour des processus tels que l'emboutissage profond, l'estampage ou le forgeage.

- Si votre objectif principal est d'assurer l'intégrité structurelle après fabrication : Appliquez un recuit de relaxation des contraintes après des processus tels que le soudage ou l'usinage lourd pour prévenir les fissures retardées et améliorer la durée de vie en service.

- Si votre objectif principal est d'améliorer l'usinabilité : Recuisez un matériau dur ou incohérent pour créer une structure plus souple et plus uniforme, plus facile à couper, réduisant l'usure des outils et améliorant l'état de surface.

En fin de compte, maîtriser le recuit vous permet de prendre le contrôle des propriétés d'un matériau, en le transformant pour qu'il corresponde parfaitement à votre application spécifique.

Tableau récapitulatif :

| Étape | Processus clé | Résultat principal |

|---|---|---|

| 1. Restauration | Le chauffage soulage les contraintes internes initiales. | Les défauts du réseau commencent à se réparer. |

| 2. Recristallisation | Le maintien en température forme de nouveaux grains. | Les anciens grains stressés sont remplacés. |

| 3. Croissance du grain | Le refroidissement lent permet aux nouveaux grains de se stabiliser. | Structure souple, ductile et homogène obtenue. |

Prêt à perfectionner les propriétés de votre matériau avec un recuit précis ?

KINTEK est spécialisé dans l'équipement de laboratoire et les consommables dont vous avez besoin pour réaliser un traitement thermique contrôlé. Que vous prépariez des matériaux pour le façonnage, que vous assuriez l'intégrité structurelle après fabrication ou que vous amélioriez l'usinabilité, nos solutions offrent les résultats constants dont votre laboratoire a besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications de recuit spécifiques et améliorer les capacités de votre laboratoire.

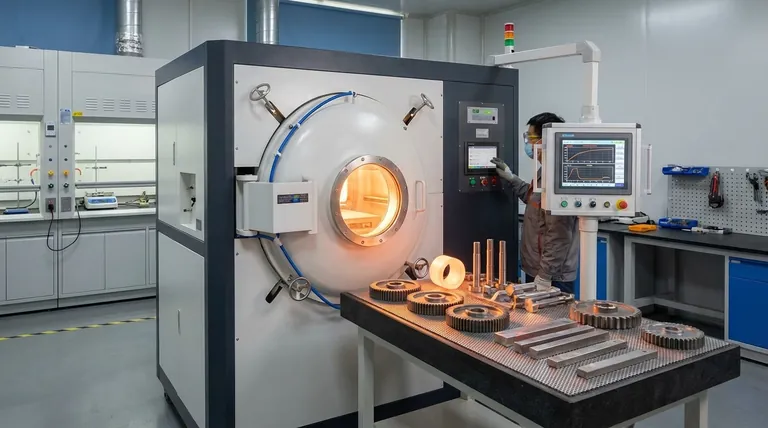

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quel est le rôle de l'équipement de dégazage sous vide dans la préparation du PDMS ? Assurer des substrats sans vide pour les revêtements avancés

- Pourquoi la température est-elle importante en fonderie ? Maîtrisez l'équilibre thermique pour des pièces sans défauts

- Quelle est la fonction d'un four de chauffage isotherme de précision dans l'induction de la précipitation de phases secondaires ? Optimiser les microstructures

- Quel est le mécanisme de la pyrolyse éclair sous vide ? Déverrouiller les réactions unimoléculaires pour les intermédiaires réactifs

- Qu'est-ce que le frittage ? Créer des pièces solides et complexes à partir de poudre

- Faut-il braser ou souder l'aluminium ? Choisir la bonne méthode pour la réussite de votre projet

- Quelles sont les propriétés des matériaux frittés ? Comment la poudre se transforme en pièces haute performance

- Qu'est-ce que le processus de frittage en trois étapes ? Un guide pour le mélange, le compactage et le chauffage