À la base, la métallurgie des poudres (MP) est fondamentalement différente car il s'agit d'un procédé de fabrication additif, ou « de mise en forme finale », qui construit des pièces en compactant et en chauffant des poudres métalliques. Contrairement à l'usinage traditionnel, qui retire de la matière d'un bloc solide, ou à la fonderie, qui commence avec du métal en fusion, la MP construit les pièces à partir de zéro, ce qui entraîne un gaspillage minimal et la capacité de créer des mélanges de matériaux uniques.

La distinction essentielle à comprendre est que la métallurgie des poudres n'est pas simplement une autre façon de façonner le métal. C'est un processus de création de matériaux et de formation de pièces qui se déroulent simultanément, offrant un contrôle inégalé sur la composition des matériaux et la complexité des pièces pour la production de masse.

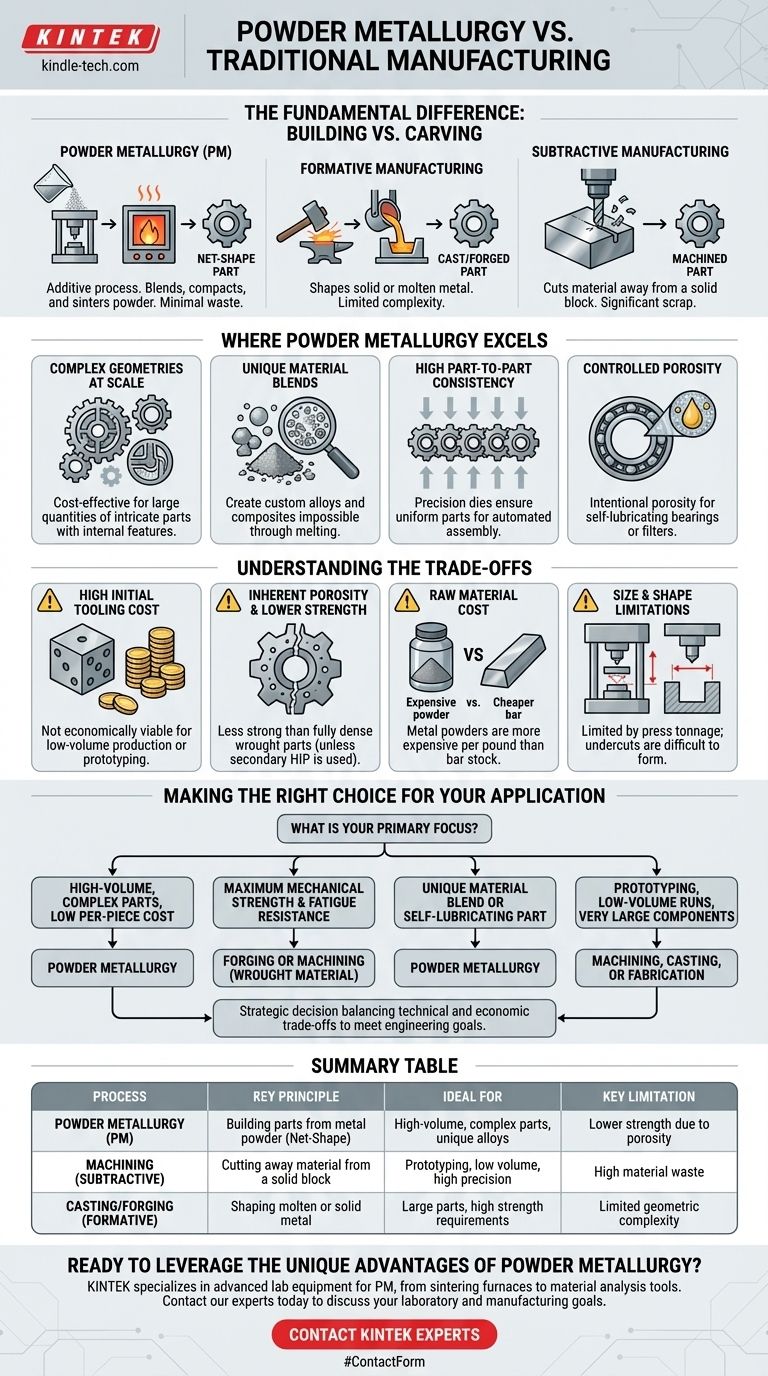

La différence fondamentale : Construire contre sculpter

Pour comprendre la métallurgie des poudres, il est préférable de comparer sa philosophie centrale à celle des autres grandes familles de fabrication.

Métallurgie des poudres (MP) : Un procédé de « mise en forme finale »

Le procédé de MP implique trois étapes principales : le mélange des poudres métalliques, leur compactage dans une forme désirée à l'aide d'une matrice, et leur chauffage (frittage) dans un four à atmosphère contrôlée pour lier les particules entre elles.

Ce procédé forme une pièce solide très proche de ses dimensions finales dès la sortie du four, d'où le terme mise en forme finale (net-shape) ou quasi-mise en forme finale (near-net-shape).

Fabrication soustractive : Sculpter à partir d'un bloc

Les procédés tels que l'usinage CNC sont soustractifs. Ils commencent par un bloc ou une barre de matériau solide et découpent méthodiquement tout ce qui n'est pas la pièce finale.

Bien que très précis, cette méthode génère une quantité importante de rebuts, ce qui peut être coûteux, surtout avec des métaux chers.

Fabrication formative : Façonner du métal solide ou liquide

Cette catégorie comprend le forgeage et la fonderie. Le forgeage utilise une pression immense pour façonner une pièce solide de métal chaud, tandis que la fonderie implique de verser du métal en fusion dans un moule.

Ceux-ci sont excellents pour produire des pièces solides ou de grande taille, mais ils présentent souvent des limites en termes de complexité géométrique et peuvent nécessiter un usinage secondaire important pour atteindre les spécifications finales.

Là où la métallurgie des poudres excelle

L'approche unique de la MP offre des avantages distincts qui en font le choix idéal pour des applications spécifiques.

Géométries complexes à l'échelle

La MP est exceptionnellement rentable pour produire de grandes quantités de petites pièces complexes et complexes. La création de caractéristiques internes complexes ou de dents d'engrenage par usinage est longue et gaspilleuse, mais avec la MP, ces caractéristiques sont pressées directement dans la pièce dès le départ.

Mélanges de matériaux uniques

C'est un différenciateur clé. La MP vous permet de créer des alliages et des composites personnalisés impossibles à produire par fusion et coulée. Vous pouvez mélanger différents métaux, ou même des métaux et des céramiques, pour obtenir des propriétés spécifiques comme une résistance élevée à l'usure avec auto-lubrification.

Consistance élevée d'une pièce à l'autre

L'utilisation de matrices durables et usinées avec précision garantit que chaque pièce produite est pratiquement identique. Ce haut degré d'uniformité d'une pièce à l'autre est essentiel pour les chaînes d'assemblage automatisées et les applications nécessitant des tolérances serrées sur des millions de composants.

Porosité contrôlée

Bien que souvent considérée comme un inconvénient, la porosité inhérente des pièces de MP standard peut être un avantage de conception. Cette porosité peut être intentionnellement contrôlée et utilisée pour créer des paliers auto-lubrifiants (en imprégnant la pièce d'huile) ou des filtres.

Comprendre les compromis

Aucun processus n'est parfait. L'objectivité exige de reconnaître les limites de la MP.

Coût initial élevé de l'outillage

Les matrices en acier trempé ou en carbure requises pour le compactage sont coûteuses à concevoir et à fabriquer. Cela rend la MP économiquement non viable pour la production à faible volume ou le prototypage.

Porosité inhérente et résistance plus faible

Les pièces de MP frittées standard ne sont pas denses à 100 %. Cette porosité résiduelle les rend moins résistantes que les pièces forgées ou usinées à partir d'une barre laminée entièrement dense. Bien que des procédés secondaires comme le Pressage Isostatique à Chaud (HIP) puissent créer des pièces de MP entièrement denses, cela ajoute un coût important.

Coût des matières premières

Les poudres métalliques finement atomisées sont plus chères à la livre que le stock de barre ou le lingot brut équivalent utilisé dans d'autres procédés. Les économies réalisées avec la MP proviennent de l'élimination des déchets et de l'usinage, et non d'un matériau moins cher.

Limitations de taille et de forme

La taille des pièces est limitée par la tonnage de la presse de compactage. De plus, les caractéristiques telles que les contre-dépouilles ou les trous perpendiculaires à la direction de pressage sont difficiles ou impossibles à former et nécessitent des opérations secondaires.

Faire le bon choix pour votre application

Le choix du bon procédé de fabrication dépend entièrement des priorités spécifiques de votre projet en matière de coût, de volume, de propriétés des matériaux et de complexité.

- Si votre objectif principal est des pièces complexes à grand volume à faible coût par pièce : La métallurgie des poudres est souvent le choix le plus économique et le plus efficace.

- Si votre objectif principal est une résistance mécanique et une résistance à la fatigue maximales : Le forgeage ou l'usinage à partir d'un matériau laminé solide est généralement l'option supérieure.

- Si votre objectif principal est de créer un mélange de matériaux unique ou une pièce auto-lubrifiante : La métallurgie des poudres pourrait être la seule voie technologiquement viable.

- Si votre objectif principal est le prototypage, les tirages à faible volume ou les très grands composants : L'usinage, la fonderie ou la fabrication sont généralement plus pratiques et rentables.

En fin de compte, le choix d'un procédé de fabrication est une décision stratégique basée sur la pondération de ces compromis techniques et économiques pour atteindre votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Procédé | Principe clé | Idéal pour | Limitation clé |

|---|---|---|---|

| Métallurgie des poudres (MP) | Construction de pièces à partir de poudre métallique (Mise en forme finale) | Pièces complexes à grand volume, alliages uniques | Résistance plus faible due à la porosité |

| Usinage (Soustractif) | Découpe de matière à partir d'un bloc solide | Prototypage, faible volume, haute précision | Gaspillage de matériaux élevé |

| Fonderie/Forgeage (Formative) | Façonnage de métal liquide ou solide | Grandes pièces, exigences de résistance élevées | Complexité géométrique limitée |

Prêt à tirer parti des avantages uniques de la métallurgie des poudres pour vos besoins en composants à grand volume ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables — des fours de frittage aux outils d'analyse des matériaux — essentiels pour développer et optimiser les procédés de MP. Notre expertise vous aide à atteindre les propriétés des matériaux et l'efficacité de production que votre application exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de laboratoire et de fabrication.

Guide Visuel

Produits associés

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Presse Thermique Automatique de Laboratoire

Les gens demandent aussi

- Quel est le but du processus de recuit complet ? Obtenir une douceur et une ductilité maximales dans l'acier

- Comment la spectroscopie Raman in situ est-elle utilisée pour évaluer la stabilité des revêtements anticorrosion ? Surveillance précise en temps réel

- Comment les congélateurs ULT augmentent-ils l'efficacité énergétique ? Optimisez le refroidissement de votre laboratoire pour réduire les coûts et améliorer la durabilité

- Quel est le principe du pulvérisation cathodique réactive ? Créer des revêtements céramiques haute performance

- Qu'est-ce qu'un appareil de dépôt physique en phase vapeur ? Un guide sur la technologie de revêtement en couches minces

- Qu'est-ce que le traitement thermique en termes simples ? Un guide pour transformer les propriétés des matériaux

- Comment une analyse d'échantillon est-elle réalisée en FTIR ? Un guide étape par étape pour des résultats fiables

- La baguette de brasage a-t-elle une température de fusion plus élevée ou plus basse que l'acier à braser ? Un point de fusion plus bas est la clé de joints solides.