Fondamentalement, la fabrication de l'acier dans un four à induction est un processus de fusion du métal de l'intérieur vers l'extérieur. Contrairement aux fours traditionnels qui utilisent des flammes externes ou des arcs électriques, un four à induction utilise un champ magnétique puissant et fluctuant pour générer une chaleur intense directement dans la ferraille d'acier elle-même. Ceci est réalisé en faisant passer un courant alternatif à haute fréquence à travers une bobine de cuivre, ce qui induit des courants électriques (connus sous le nom de courants de Foucault) à l'intérieur du métal, provoquant sa fusion rapide en raison de sa propre résistance électrique.

Le principe central d'un four à induction est sa méthode de chauffage sans contact. En utilisant l'électromagnétisme pour générer de la chaleur directement à l'intérieur de l'acier, il offre un contrôle exceptionnel de la température et de la composition chimique, évitant la contamination par des combustibles externes ou des électrodes.

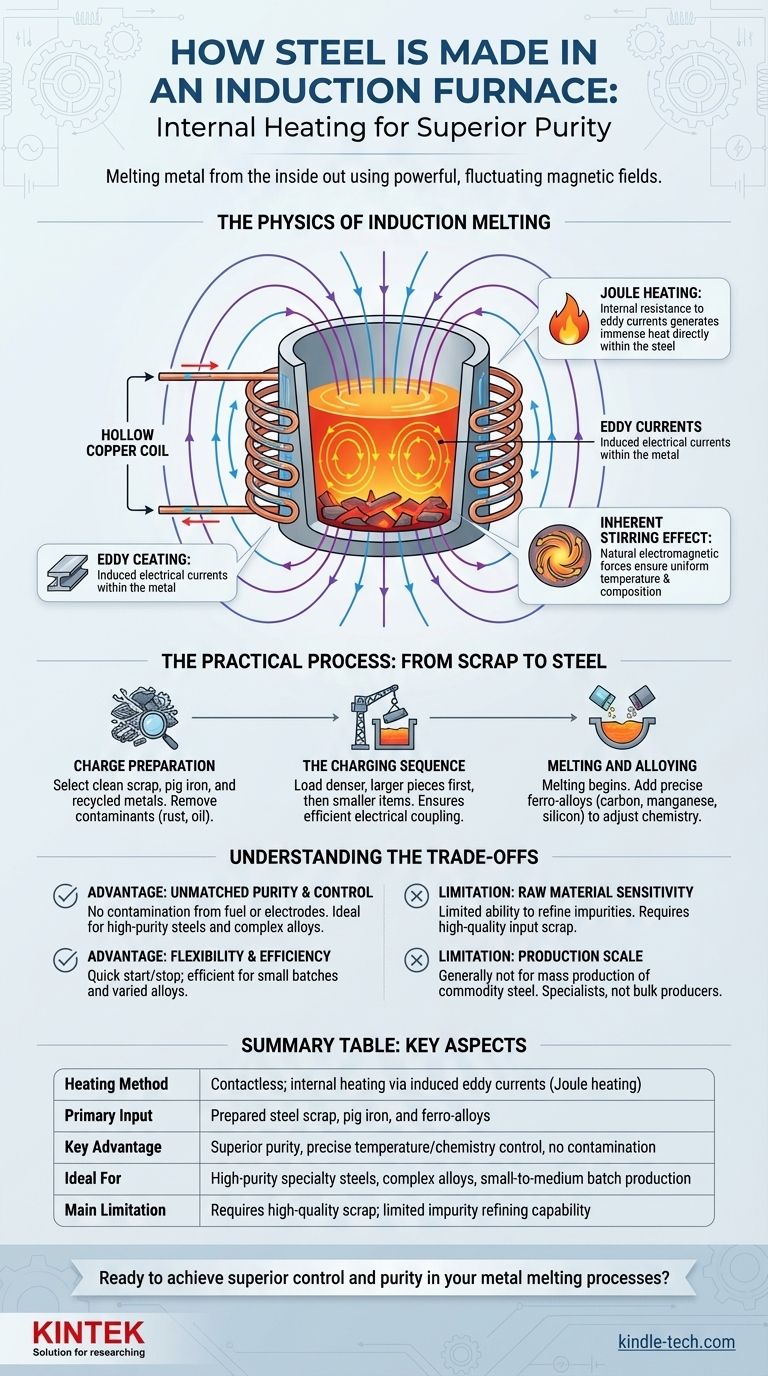

La physique de la fusion par induction

Pour vraiment comprendre le processus, il faut d'abord saisir la physique sous-jacente. L'ensemble de l'opération repose sur un principe découvert dans les années 1830 : l'induction électromagnétique.

Création du champ magnétique

Le processus commence par une alimentation électrique à haute fréquence. Cette unité envoie un puissant courant alternatif (CA) à travers une bobine de cuivre creuse qui entoure un creuset contenant la charge métallique. La bobine elle-même ne devient pas excessivement chaude car elle est généralement refroidie par circulation d'eau.

Induction des courants de Foucault

Lorsque le courant alternatif circule dans la bobine, il génère un champ magnétique puissant et rapidement changeant autour et à l'intérieur du creuset. Ce champ magnétique pénètre la ferraille d'acier électroconductrice placée à l'intérieur. Ce champ fluctuant induit à son tour des boucles de courant électrique dans le métal lui-même, connues sous le nom de courants de Foucault.

La puissance du chauffage par effet Joule

L'acier, comme tout conducteur, possède une résistance électrique. Lorsque les courants de Foucault induits traversent cette résistance, ils génèrent une chaleur immense dans un phénomène connu sous le nom de chauffage par effet Joule. C'est cette chaleur interne — et non une source externe — qui élève la température de l'acier au-delà de son point de fusion.

L'effet d'agitation inhérent

Un avantage secondaire des forces électromagnétiques puissantes est une action d'agitation naturelle au sein du bain de métal en fusion. Cette circulation constante garantit que la température reste uniforme dans toute la masse fondue et aide les éléments d'alliage à se dissoudre complètement, conduisant à un produit final hautement cohérent et homogène.

Le processus pratique : de la ferraille à l'acier

Bien que la physique soit élégante, l'opération pratique est un processus industriel soigneusement géré qui a un impact direct sur la qualité de l'acier final.

Préparation de la charge

Le processus commence bien avant que l'alimentation ne soit mise sous tension. La matière de charge — généralement de la ferraille d'acier, de la fonte et d'autres métaux recyclés — doit être soigneusement sélectionnée et préparée. Elle doit être exempte de rouille excessive, d'huile, de sable et d'autres contaminants non métalliques, car ceux-ci peuvent introduire des impuretés et réduire l'efficacité du four.

Séquence de chargement

Le chargement du four, ou chargeage, suit un protocole spécifique. Les pièces de ferraille plus denses et plus grandes sont chargées en premier pour établir une base solide sur le sol du four. Des pièces plus petites et des tournures sont ensuite ajoutées pour combler les vides. Cela assure un bon couplage électrique et un démarrage efficace du processus de fusion.

Fusion et alliage

Une fois chargé, l'alimentation est appliquée et la fusion commence. Au fur et à mesure que la charge s'effondre en une piscine liquide, les opérateurs peuvent ajouter des quantités précises et prépesées de ferro-alliages et d'autres éléments comme le carbone, le manganèse et le silicium. Ces ajouts ajustent la chimie du fer en fusion pour répondre aux spécifications exactes de la nuance d'acier souhaitée.

Comprendre les compromis

Aucune technologie n'est une solution universelle. Le mécanisme unique du four à induction lui confère des avantages distincts et des limites claires.

Avantage : Pureté et contrôle inégalés

Étant donné que la chaleur est générée en interne, il n'y a pas de contamination par des sous-produits de combustion (comme dans un four à combustibles fossiles) ou par des électrodes en carbone (comme dans un four à arc électrique). Cela rend les fours à induction idéaux pour produire des aciers de haute pureté et des alliages complexes où une chimie précise est non négociable.

Avantage : Flexibilité et efficacité

Les fours à induction peuvent être démarrés et arrêtés relativement rapidement avec moins de perte d'énergie par rapport à d'autres types de fours qui doivent être maintenus à température. Cela les rend très efficaces pour les petits lots et les fonderies qui produisent une variété d'alliages différents tout au long de la journée.

Limitation : Sensibilité aux matières premières

Le principal inconvénient est une capacité limitée à affiner les impuretés comme le phosphore et le soufre. Contrairement à un four à arc électrique, qui peut utiliser un processus de laitier pour éliminer activement ces éléments, un four à induction dépend largement de la propreté du matériau d'entrée. Une ferraille d'entrée de haute qualité est essentielle pour produire de l'acier de haute qualité.

Limitation : Échelle de production

Bien que les fours à induction modernes augmentent en taille et en capacité, ils ne sont généralement pas utilisés pour la production de masse d'acier courant de la même manière que les fours à oxygène basique ou à arc électrique de plusieurs centaines de tonnes. Ce sont des spécialistes, pas des producteurs en vrac.

Comment appliquer cela à votre objectif

Le choix de la technologie de fusion est dicté entièrement par le résultat souhaité et les contraintes opérationnelles.

- Si votre objectif principal est de produire des aciers spéciaux de haute pureté ou des alliages complexes : Le contrôle précis de la température et de la chimie du four à induction en fait le choix supérieur.

- Si votre objectif principal est de recycler une grande variété de ferrailles en acier de qualité standard : Un four à arc électrique (FAE) est souvent plus économique à l'échelle et plus tolérant aux matières premières de moindre qualité.

- Si votre objectif principal est de produire d'énormes volumes d'acier à partir de fer brut : Le four à oxygène basique (FOB) reste la technologie dominante pour les grandes aciéries intégrées.

Comprendre le principe du chauffage par effet Joule interne est la clé pour tirer parti des avantages spécifiques d'un four à induction pour votre application.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Méthode de chauffage | Sans contact ; chauffage interne par courants de Foucault induits (effet Joule) |

| Intrant principal | Ferraille d'acier préparée, fonte et ferro-alliages |

| Avantage clé | Pureté supérieure, contrôle précis de la température/chimie, absence de contamination |

| Idéal pour | Aciers spéciaux de haute pureté, alliages complexes, production par lots de petite à moyenne taille |

| Principale limitation | Nécessite de la ferraille de haute qualité ; capacité limitée de raffinage des impuretés |

Prêt à obtenir un contrôle et une pureté supérieurs dans vos processus de fusion des métaux ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance et les consommables pour la recherche et la production métallurgiques. Que vous développiez de nouveaux alliages ou optimisiez vos opérations de fusion, nos solutions sont conçues pour répondre aux exigences précises des environnements de laboratoire et pilotes.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements peuvent améliorer votre flux de travail de fabrication d'acier et de développement de matériaux.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté