Pour être précis, le dépôt physique en phase vapeur (PVD) n'est pas défini par un nombre spécifique de types, mais est mieux compris comme deux mécanismes primaires, fondamentalement différents : l'évaporation et la pulvérisation cathodique. Au sein de chacune de ces catégories, en particulier la pulvérisation cathodique, il existe de nombreuses techniques spécialisées développées pour contrôler les propriétés de la couche mince finale.

L'idée essentielle n'est pas de mémoriser une liste de méthodes PVD, mais de comprendre la distinction fondamentale entre elles. Le choix entre évaporer un matériau (comme faire bouillir de l'eau) et le pulvériser (comme le sablage avec des ions) est la décision la plus importante, car elle dicte l'énergie, l'adhérence et la qualité du film déposé.

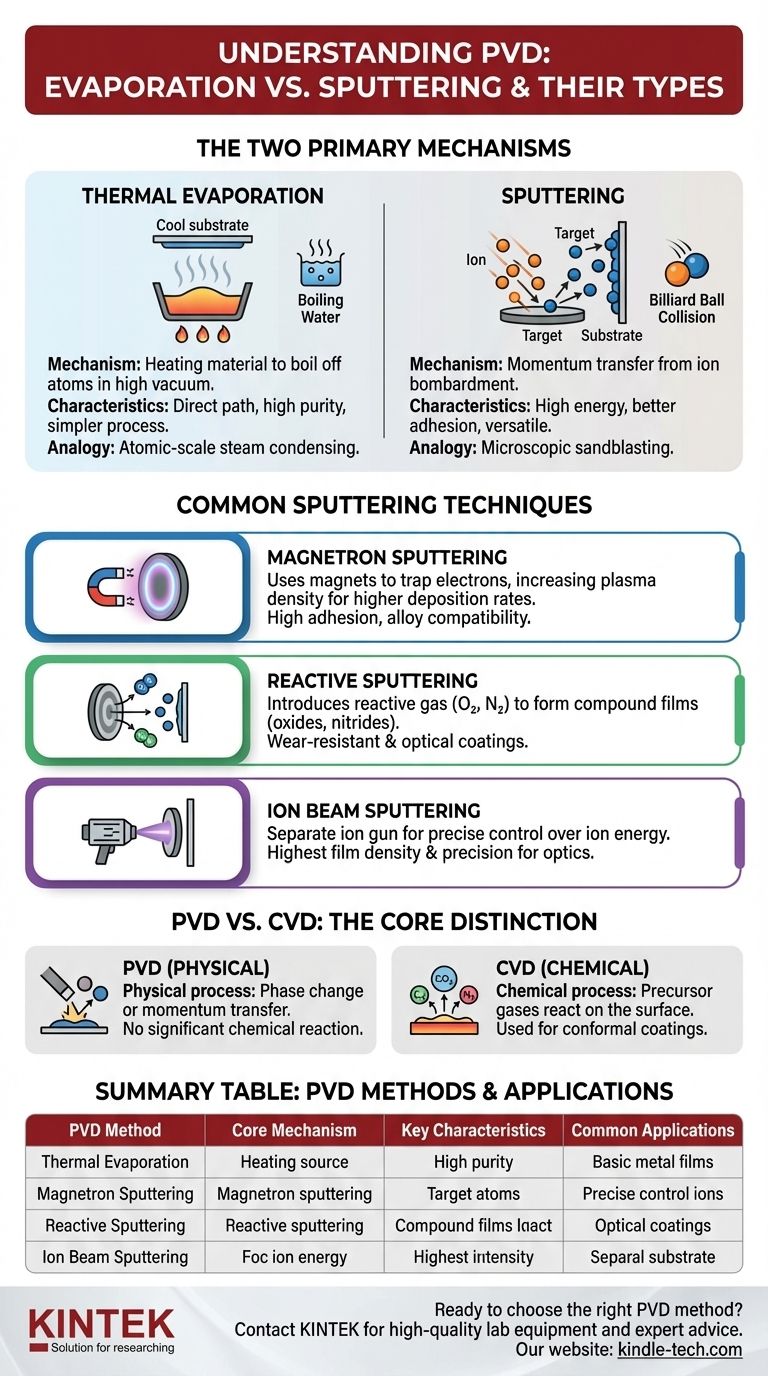

Les deux piliers du PVD : Évaporation vs. Pulvérisation cathodique

À la base, tous les processus PVD se déroulent sous vide et impliquent le déplacement physique du matériau d'une source (la "cible") vers une destination (le "substrat") sans réaction chimique. La méthode utilisée pour déloger et transporter ces atomes définit le processus.

Évaporation thermique : La voie directe

C'est la forme la plus simple conceptuellement du PVD. Un matériau source est chauffé dans une chambre à vide poussé jusqu'à ce que ses atomes acquièrent suffisamment d'énergie thermique pour s'évaporer, voyager à travers le vide et se condenser sur le substrat plus froid.

Pensez-y comme l'équivalent à l'échelle atomique de l'ébullition de l'eau et de la condensation de la vapeur sur un miroir froid.

Pulvérisation cathodique : La collision de billard

La pulvérisation cathodique est un processus de transfert de quantité de mouvement. Des ions de haute énergie, généralement d'un gaz inerte comme l'argon, sont accélérés pour frapper un matériau cible.

Cette collision déloge physiquement, ou "pulvérise", des atomes de la cible, qui se déposent ensuite sur le substrat. C'est moins comme l'ébullition et plus comme un sablage microscopique où le "sable" est constitué d'ions individuels et le matériau éjecté forme le revêtement.

Techniques de pulvérisation cathodique courantes

La pulvérisation cathodique est très polyvalente et constitue la base de nombreuses méthodes PVD industrielles avancées. Les variations se concentrent sur l'amélioration de l'efficacité et du contrôle du bombardement ionique.

Pulvérisation cathodique par magnétron

C'est l'une des techniques PVD les plus largement utilisées. Elle utilise de puissants aimants derrière la cible pour piéger les électrons près de la surface de la cible.

Ces électrons piégés augmentent l'efficacité d'ionisation du gaz de pulvérisation (comme l'argon), créant un plasma dense. Cela conduit à un taux de pulvérisation et de dépôt beaucoup plus élevé par rapport à la pulvérisation cathodique de base.

Pulvérisation cathodique réactive

Dans cette méthode, un gaz réactif comme l'oxygène ou l'azote est intentionnellement introduit dans la chambre à vide avec le gaz de pulvérisation inerte.

Les atomes métalliques pulvérisés réagissent avec ce gaz sur leur chemin vers le substrat, ou sur le substrat lui-même, pour former un film composé. C'est ainsi que sont créés des matériaux comme le nitrure de titane (un revêtement dur) ou le dioxyde de silicium (un isolant).

Pulvérisation cathodique par faisceau d'ions

La pulvérisation cathodique par faisceau d'ions offre le plus haut niveau de contrôle. Elle utilise une source d'ions ou un "canon" séparé pour générer et accélérer un faisceau d'ions bien contrôlé vers la cible.

Cela découple la génération de plasma de la cible, permettant un contrôle indépendant de l'énergie et du flux d'ions. Le résultat est souvent des films de la plus haute qualité, les plus denses et les plus précis, ce qui est essentiel pour des applications comme les revêtements optiques.

Pièges courants à éviter : PVD vs. CVD

Il est crucial de distinguer le PVD de son homologue, le dépôt chimique en phase vapeur (CVD), car ils sont souvent discutés ensemble mais sont fondamentalement différents.

La distinction fondamentale

Le PVD est un processus physique. Il implique des changements de phase (solide à gaz à solide) ou un transfert de quantité de mouvement (pulvérisation cathodique). Aucune réaction chimique significative ne se produit.

Le CVD est un processus chimique. Il utilise des gaz précurseurs qui réagissent à la surface du substrat à des températures élevées pour former le film désiré, laissant derrière eux des sous-produits volatils qui sont pompés. Les références mentionnent des méthodes comme l'AACVD et le DLICVD, qui sont toutes deux des types de CVD, et non de PVD.

Pourquoi c'est important

Le choix du PVD est souvent motivé par le besoin de températures de dépôt plus basses (protégeant le substrat), le dépôt de métaux purs ou d'alliages complexes, ou l'obtention d'une très haute densité et adhérence, ce qui est caractéristique des processus de pulvérisation cathodique.

Le CVD excelle dans la création de revêtements très uniformes (conformes) sur des formes 3D complexes et est souvent utilisé pour la croissance de semi-conducteurs ou de matériaux cristallins spécifiques.

Faire le bon choix pour votre objectif

La sélection de la méthode de dépôt correcte nécessite de comprendre votre objectif final pour la couche mince.

- Si votre objectif principal est une grande pureté et une simplicité pour un film métallique de base : L'évaporation thermique est souvent la méthode la plus directe et la plus rentable.

- Si votre objectif principal est une forte adhérence, le revêtement d'un alliage complexe ou des taux de dépôt élevés : La pulvérisation cathodique par magnétron est le cheval de bataille de l'industrie et le point de départ le plus probable.

- Si votre objectif principal est de créer un revêtement céramique ou composé (par exemple, un oxyde ou un nitrure) : La pulvérisation cathodique réactive est la technique désignée.

- Si votre objectif principal est la précision ultime, la densité et les films à faibles pertes pour l'optique ou l'électronique : La pulvérisation cathodique par faisceau d'ions offre le plus haut degré de contrôle du processus.

En fin de compte, comprendre le mécanisme – ébullition ou bombardement – est la clé pour choisir le bon outil pour votre matériau et votre application.

Tableau récapitulatif :

| Méthode PVD | Mécanisme principal | Caractéristiques clés | Applications courantes |

|---|---|---|---|

| Évaporation thermique | Chauffage du matériau source pour vaporiser les atomes | Haute pureté, processus simple, adhérence plus faible | Films métalliques de base, OLED, revêtements de recherche |

| Pulvérisation cathodique par magnétron | Bombardement ionique avec confinement magnétique du plasma | Taux de dépôt élevés, forte adhérence, compatibilité avec les alliages | Revêtements décoratifs, revêtements durs, métallisation de semi-conducteurs |

| Pulvérisation cathodique réactive | Pulvérisation dans une atmosphère de gaz réactif (par exemple, O₂, N₂) | Forme des films composés (oxydes, nitrures) | Revêtements résistants à l'usure, films optiques, couches barrières |

| Pulvérisation cathodique par faisceau d'ions | Canon à ions séparé pour un bombardement précis | Densité de film la plus élevée, précision ultime, faible densité de défauts | Optiques haute performance, électronique de précision, films de qualité recherche |

Prêt à choisir la bonne méthode PVD pour votre application ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en dépôt physique en phase vapeur. Que vous travailliez avec des films métalliques de base ou des revêtements composés complexes, nos experts peuvent vous aider à sélectionner la solution parfaite pour une adhérence, une précision et des performances supérieures.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions PVD peuvent améliorer les capacités de votre laboratoire et atteindre vos objectifs en matière de couches minces. Contactez nos spécialistes dès maintenant !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quel est l'avantage du dépôt chimique en phase vapeur (CVD) par rapport à l'oxydation ? Polyvalence inégalée dans le dépôt de couches minces

- Qu'est-ce que le dépôt chimique en phase vapeur activé thermiquement ? Le guide essentiel pour le dépôt de couches minces à haute température

- Comment fonctionne le dépôt en phase vapeur ? Un guide pour la fabrication de films ultra-minces et haute performance

- Quels sont les avantages de l'équipement CVD pour les composés intermétalliques ? Atteindre une précision et une pureté au niveau atomique

- Quels sont les composants du MOCVD ? Une analyse détaillée de ce système de dépôt avancé

- Pourquoi les bobines d'induction dans les systèmes CVD à induction sont-elles généralement fabriquées en tubes de cuivre et refroidies à l'eau ?

- Quel gaz est utilisé dans le diamant CVD ? Maîtriser la recette méthane et hydrogène pour une croissance de précision

- Quelle est la différence entre l'évaporation et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces