Le coût de fabrication d'un moule d'injection varie considérablement, allant de seulement 2 000 $ pour un outil de prototypage simple à bien plus de 100 000 $ pour un moule complexe à cavités multiples conçu pour la production de masse. Cette large fourchette s'explique par le fait qu'un moule n'est pas un produit de base ; c'est un équipement industriel conçu sur mesure. Le prix final est le reflet direct de la complexité de la conception de votre pièce, de la quantité totale de pièces que vous devez produire et du matériau que vous moulez.

La question n'est pas seulement : « Combien coûte un moule ? », mais plutôt : « Quel est l'investissement en outillage approprié pour mes objectifs de production spécifiques ? » Le coût du moule est une décision stratégique qui a un impact direct sur votre prix par pièce et sur la rentabilité globale du projet.

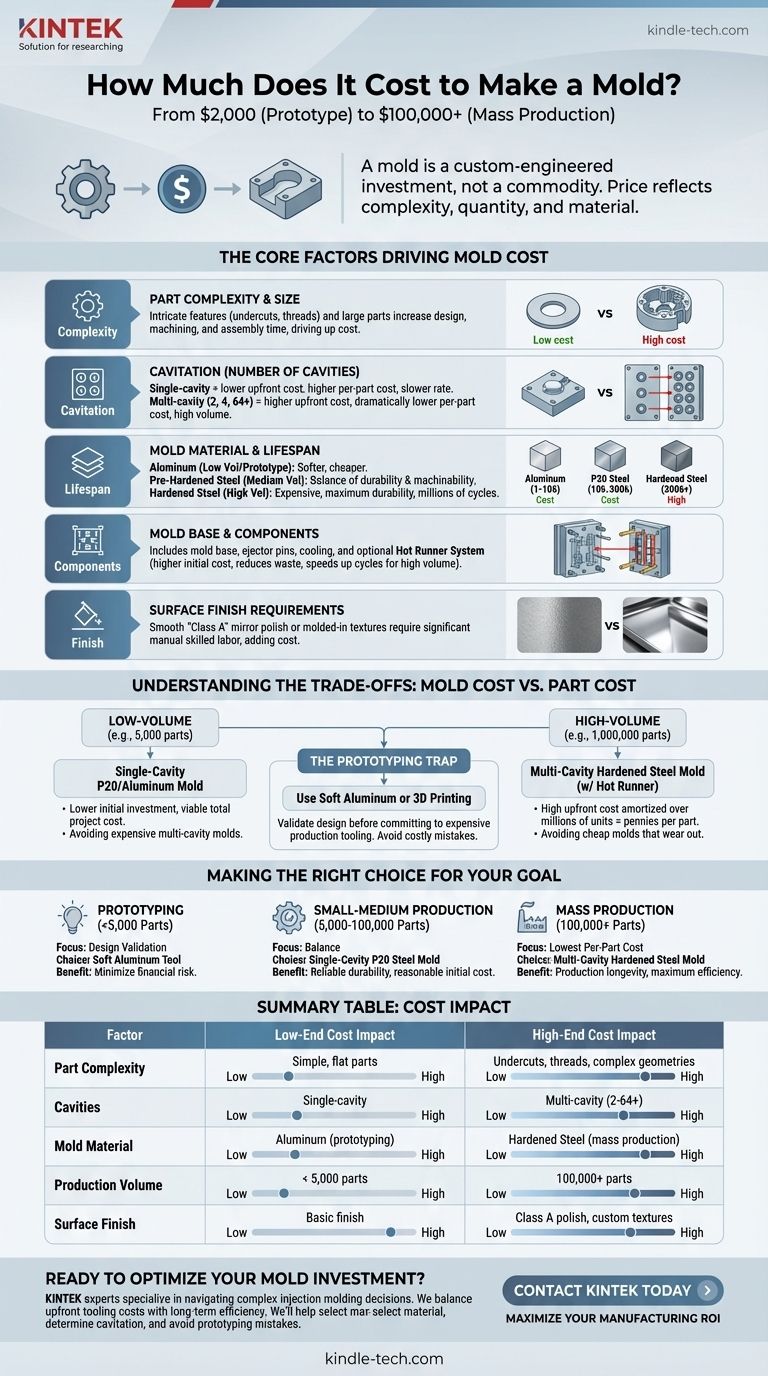

Les facteurs fondamentaux qui influencent le coût du moule

Le prix d'un moule est la somme du temps de conception, des matières premières, de l'usinage de précision et de la main-d'œuvre qualifiée. Comprendre où va l'argent est la première étape pour gérer efficacement votre budget d'outillage.

Complexité et taille de la pièce

Le facteur de coût le plus important est la complexité de votre pièce. Un moule simple, à ouverture et fermeture directes, pour une rondelle plate, est peu coûteux à produire.

Inversement, les pièces présentant des caractéristiques complexes telles que des contre-dépouilles, des filetages ou des géométries internes nécessitent des actions de moule complexes, telles que des tiroirs latéraux (cames) ou des lève-pièces. Ces mécanismes ajoutent un temps de conception, d'usinage et d'assemblage considérable, ce qui augmente le coût.

Les pièces plus grandes nécessitent naturellement des moules plus grands, qui consomment plus d'acier et nécessitent plus de temps sur des machines plus grandes, ce qui augmente le prix.

Cavitation (le nombre de cavités)

Un moule peut être construit avec une seule cavité (produisant une pièce par cycle) ou plusieurs cavités (produisant 2, 4, 8, voire 64+ pièces par cycle).

Un moule à cavité unique a le coût initial le plus bas, mais le coût par pièce le plus élevé et un rythme de production plus lent.

Un moule à cavités multiples est beaucoup plus coûteux à construire, mais réduit considérablement le coût par pièce en augmentant le rendement de production. C'est la norme pour la fabrication à haut volume.

Matériau du moule et durée de vie

Le matériau utilisé pour construire le moule est choisi en fonction du volume de production requis.

- Aluminium (par exemple, 7075) : Utilisé pour le prototypage et les séries à faible volume (généralement 1 000 à 10 000 pièces). Il est plus tendre, plus facile à usiner et donc moins cher.

- Acier pré-durci (par exemple, P20) : Le cheval de bataille de l'industrie. Il offre un bon équilibre entre durabilité et usinabilité, adapté aux séries de production allant jusqu'à quelques centaines de milliers de pièces.

- Acier trempé (par exemple, H13, S7) : Utilisé pour les volumes élevés, les matériaux abrasifs ou les pièces avec des tolérances très serrées. Ces moules sont traités thermiquement pour une durabilité maximale et peuvent durer des millions de cycles, mais ils sont les plus coûteux à usiner et à finir.

Base du moule et composants

Le moule n'est pas seulement la cavité ; c'est un assemblage complexe. Le coût comprend la base du moule en acier, les éjecteurs, les canaux de refroidissement et potentiellement un système d'alimentation à chaud (hot runner).

Un système d'alimentation à chaud maintient le plastique à l'état fondu jusqu'à la cavité de la pièce, réduisant ainsi les déchets et raccourcissant souvent les temps de cycle. Bien qu'il ajoute des milliers de dollars au coût initial du moule, il peut être rentabilisé par les économies de matériaux et les gains d'efficacité sur les projets à haut volume.

Exigences de finition de surface

Si votre pièce nécessite un poli miroir parfait, de « Classe A », ou une texture spécifique moulée, cela entraîne un coût supplémentaire important. Ces finitions sont obtenues grâce à des heures de travail manuel qualifié, car les techniciens polissent méticuleusement les surfaces des cavités en acier à la main.

Comprendre les compromis : coût du moule contre coût de la pièce

Choisir un moule est un exercice d'équilibre entre l'investissement initial et l'efficacité de production à long terme. Une erreur à ce niveau peut paralyser le budget d'un projet.

Le scénario à faible volume

Pour une série de 5 000 pièces, investir 80 000 $ dans un moule en acier trempé à cavités multiples n'a aucun sens financier. Le coût de l'outillage ne serait jamais récupéré.

Le choix correct ici est un moule en acier P20 ou en aluminium à cavité unique moins coûteux. Bien que le temps de moulage par pièce soit plus élevé, le faible investissement initial dans l'outillage rend le coût total du projet viable.

L'équation du volume élevé

Pour une série de 1 000 000 de pièces, l'utilisation d'un moule en aluminium bon marché à cavité unique serait un désastre. Le moule s'userait bien avant la fin de la série, et le temps de cycle lent rendrait les coûts de main-d'œuvre et de temps machine par pièce astronomiques.

Ici, l'investissement initial élevé dans un moule à cavités multiples en acier trempé avec un système d'alimentation à chaud est la seule voie logique. Le coût initial élevé est amorti sur un million d'unités, ce qui se traduit par un coût par pièce de quelques centimes seulement.

Le piège du prototypage

Une erreur courante consiste à créer un moule de qualité production coûteux pour un produit de première génération. Si un défaut de conception est découvert, le moule coûteux devient un morceau d'acier sans valeur.

Utilisez toujours des outils moins coûteux (comme l'aluminium) ou même l'impression 3D pour valider votre conception avant de vous engager dans un outillage de production « dur » et coûteux.

Faire le bon choix pour votre objectif

Pour déterminer votre budget d'outillage idéal, alignez votre choix directement sur l'objectif principal de votre projet.

- Si votre objectif principal est le prototypage et la validation de la conception (moins de 5 000 pièces) : Choisissez un outil en aluminium souple pour minimiser votre risque financier pendant que vous finalisez la conception de la pièce.

- Si votre objectif principal est une série de production petite à moyenne (5 000 - 100 000 pièces) : Un moule à cavité unique en acier P20 offre le meilleur équilibre entre coût initial et durabilité fiable.

- Si votre objectif principal est la production de masse (100 000+ pièces) : Un moule à cavités multiples en acier trempé est un investissement nécessaire pour atteindre le coût par pièce le plus bas possible et assurer la longévité de la production.

Comprendre ces facteurs transforme le coût d'un moule d'une dépense inconnue en un outil stratégique pour le succès de la fabrication.

Tableau récapitulatif :

| Facteur | Impact sur le coût faible | Impact sur le coût élevé |

|---|---|---|

| Complexité de la pièce | Pièces plates et simples | Contre-dépouilles, filetages, géométries complexes |

| Cavités | Cavité unique | Multi-cavités (2-64+) |

| Matériau du moule | Aluminium (prototypage) | Acier trempé (production de masse) |

| Volume de production | < 5 000 pièces | 100 000+ pièces |

| Finition de surface | Finition de base | Poli Classe A, textures personnalisées |

Prêt à optimiser votre investissement en moules ?

Choisir le bon moule est essentiel à la réussite et à la rentabilité de votre projet. Les experts de KINTEK se spécialisent dans l'aide aux laboratoires et aux fabricants pour naviguer dans les décisions complexes concernant le moulage par injection. Nous fournissons des solutions sur mesure qui équilibrent les coûts d'outillage initiaux avec l'efficacité de production à long terme.

Nous vous aiderons à :

- Sélectionner le matériau de moule idéal (aluminium, P20 ou acier trempé) pour votre volume de production

- Déterminer la cavitation optimale pour minimiser votre coût par pièce

- Éviter les erreurs de prototypage coûteuses grâce à des conseils stratégiques en outillage

Ne laissez pas l'investissement dans votre moule au hasard. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et laissez-nous vous aider à faire le choix stratégique qui maximise votre retour sur investissement en fabrication.

Guide Visuel

Produits associés

- Presse à moule de forme spéciale pour laboratoire

- Presse à moule polygonale pour laboratoire

- Moule spécial de presse à chaud pour laboratoire

- Moules de presse cylindriques Assemble Lab

- Moule de Presse à Billes pour Laboratoire

Les gens demandent aussi

- Quelles fonctions remplissent les moules en graphite de haute pureté pour les cibles IZO ? Assurer la densité et prévenir les fissures de frittage

- Quels sont les avantages de l'utilisation de moules en graphite de haute résistance dans le frittage par pressage à chaud des composites à base de Ti6Al4V ?

- Quelles caractéristiques techniques sont requises pour les moules de pression spécialisés utilisés dans la compaction du Li10GeP2S12 ? Conseils d'experts

- Comment une matrice de pression en acier inoxydable garantit-elle la qualité de la couche d'électrolyte ? Optimisez l'assemblage de batteries de précision

- Quel rôle jouent les moules métalliques personnalisés dans la densification des batteries à état solide ? Atteindre la précision à 500 MPa