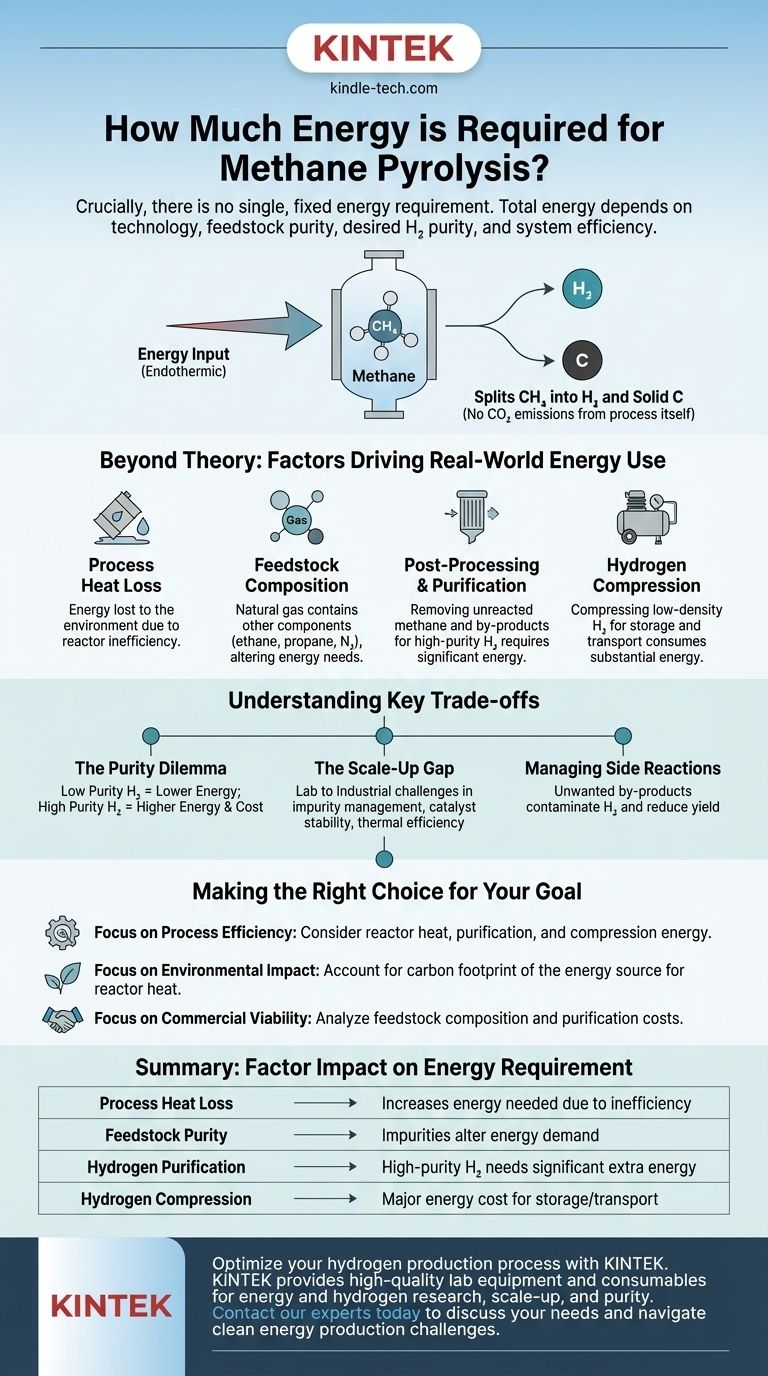

Il n'y a pas, de manière cruciale, d'exigence énergétique unique et fixe pour la pyrolyse du méthane. L'énergie totale nécessaire est très variable, en fonction de la technologie spécifique utilisée, de la pureté de la matière première de gaz naturel, de la pureté souhaitée du produit final d'hydrogène et de l'efficacité du système global.

L'énergie théorique nécessaire pour briser les liaisons chimiques du méthane n'est qu'un point de départ. Le coût énergétique pratique, en conditions réelles, est significativement plus élevé, en raison des pertes de chaleur du processus, de la purification du gaz et de l'étape énergivore de la compression de l'hydrogène.

La demande thermique fondamentale

La pyrolyse du méthane est un processus endothermique, ce qui signifie qu'elle nécessite un apport continu d'énergie pour fonctionner. Cette énergie est utilisée pour chauffer le méthane (CH₄) à des températures élevées, ce qui rompt les fortes liaisons chimiques entre les atomes de carbone et d'hydrogène.

Ce que fait l'énergie

L'objectif principal de l'apport d'énergie est de scinder la molécule de méthane en ses composants : l'hydrogène gazeux (H₂) et le carbone solide (C). Ceci est réalisé sans faire réagir le méthane avec l'oxygène, c'est pourquoi le processus lui-même ne produit pas d'émissions de CO₂.

Au-delà de la théorie : facteurs déterminant la consommation d'énergie réelle

L'énergie thermique de base n'est qu'une partie du puzzle. Dans toute application industrielle, plusieurs autres facteurs ajoutent des coûts énergétiques significatifs au processus global.

Pertes de chaleur du processus

Aucun processus industriel n'est parfaitement isolé. Une partie de l'énergie thermique fournie au réacteur sera inévitablement perdue dans l'environnement. Cette inefficacité signifie qu'il faut fournir plus d'énergie que ce qui est théoriquement requis pour que la réaction se produise.

Composition de la matière première (gaz naturel vs. méthane)

Alors que la recherche utilise souvent du méthane pur, les installations industrielles utilisent du gaz naturel. Le gaz naturel contient d'autres composants comme l'éthane, le propane et l'azote. Ces substances supplémentaires peuvent influencer la réaction, nécessitant potentiellement des températures de fonctionnement ou des processus catalytiques différents, modifiant ainsi la demande énergétique.

Post-traitement et purification

Le flux de gaz sortant du réacteur n'est pas de l'hydrogène pur. Il contient du méthane non réagi et d'autres sous-produits hydrocarbonés. Si l'objectif est un hydrogène de haute pureté (par exemple, pour la pétrochimie), ce mélange doit subir des étapes de purification et de séparation énergivores.

Compression de l'hydrogène

L'hydrogène est l'élément le plus léger, ce qui signifie qu'il a une très faible densité. Pour le stocker ou le transporter efficacement, l'hydrogène gazeux résultant doit être fortement comprimé. Ce processus mécanique consomme une quantité substantielle d'énergie électrique et constitue une composante majeure du budget énergétique total.

Comprendre les compromis clés

L'évaluation de la pyrolyse du méthane nécessite de comprendre les défis pratiques qui ont un impact direct sur son efficacité énergétique et sa viabilité économique.

Le dilemme de la pureté

L'énergie requise pour produire un flux d'hydrogène "sale" mélangé est bien inférieure à celle nécessaire pour un hydrogène pur à 99,9 % et plus. La décision de rechercher des niveaux de pureté plus élevés introduit des coûts énergétiques et en capital significatifs associés aux technologies avancées de séparation des gaz.

L'écart de mise à l'échelle

Il existe un écart notable entre les expériences de laboratoire contrôlées et la réalité industrielle à grande échelle. Les défis liés à la gestion des impuretés dans le gaz naturel, à la garantie de la stabilité des catalyseurs et au maintien de l'efficacité thermique deviennent beaucoup plus prononcés à l'échelle industrielle.

Gestion des réactions secondaires

Des réactions secondaires indésirables peuvent produire d'autres hydrocarbures ou des composés aromatiques. Ces sous-produits non seulement contaminent le flux d'hydrogène, rendant la purification plus difficile et énergivore, mais représentent également une perte de rendement potentiel en hydrogène à partir de la matière première.

Faire le bon choix pour votre objectif

Pour évaluer les besoins énergétiques d'une application spécifique, vous devez regarder au-delà de la réaction principale et considérer l'ensemble du système.

- Si votre objectif principal est l'efficacité du processus : Votre analyse doit tenir compte de l'apport énergétique total, y compris la chaleur pour le réacteur, l'électricité pour la purification et l'énergie significative consommée par la compression de l'hydrogène.

- Si votre objectif principal est l'impact environnemental : Bien que la réaction de pyrolyse soit sans CO₂, vous devez considérer l'empreinte carbone de la source d'énergie utilisée pour chauffer le réacteur. Si du gaz naturel est brûlé pour générer cette chaleur, le processus aura toujours des émissions associées.

- Si votre objectif principal est la viabilité commerciale : Une analyse détaillée de votre matière première de gaz naturel est essentielle. Sa composition spécifique déterminera la complexité et le coût énergétique de la chaîne de purification requise pour répondre aux spécifications de pureté d'hydrogène de votre client.

En fin de compte, comprendre le véritable coût énergétique de la pyrolyse du méthane nécessite une vision holistique de l'ensemble de la chaîne de production, du puits de gaz naturel au produit final d'hydrogène comprimé.

Tableau récapitulatif :

| Facteur | Impact sur les besoins énergétiques |

|---|---|

| Pertes de chaleur du processus | Augmente l'énergie nécessaire en raison de l'inefficacité du réacteur |

| Pureté de la matière première | Les impuretés dans le gaz naturel peuvent modifier la demande énergétique |

| Purification de l'hydrogène | L'H₂ de haute pureté nécessite une énergie supplémentaire significative |

| Compression de l'hydrogène | Un coût énergétique majeur pour le stockage et le transport |

Optimisez votre processus de production d'hydrogène avec KINTEK.

Comprendre la dynamique énergétique complexe de la pyrolyse du méthane est essentiel pour développer une opération efficace et rentable. Le bon équipement de laboratoire est indispensable pour une recherche précise, le développement de processus et le contrôle qualité.

KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire de haute qualité pour soutenir votre recherche sur l'énergie et l'hydrogène. Que vous passiez du laboratoire au pilote ou que vous assuriez la pureté du produit, nos solutions vous aident à obtenir des résultats fiables et à améliorer l'efficacité des processus.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut répondre à vos besoins spécifiques en laboratoire et vous aider à relever les défis de la production d'énergie propre.

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Quelle est la plage de température d'un réacteur en acier inoxydable ? Comprenez les limites réelles pour votre processus

- Quel réacteur est utilisé pour les réactions à haute pression ? Choisissez le bon autoclave pour votre laboratoire

- Quelle est la pression dans un réacteur discontinu ? Un guide pour le contrôle dynamique et la sécurité

- À quoi servent les autoclaves dans l'industrie chimique ? Réacteurs haute pression pour la synthèse et le durcissement

- Qu'est-ce qu'un autoclave haute pression ? Un guide complet sur les réacteurs haute température et haute pression