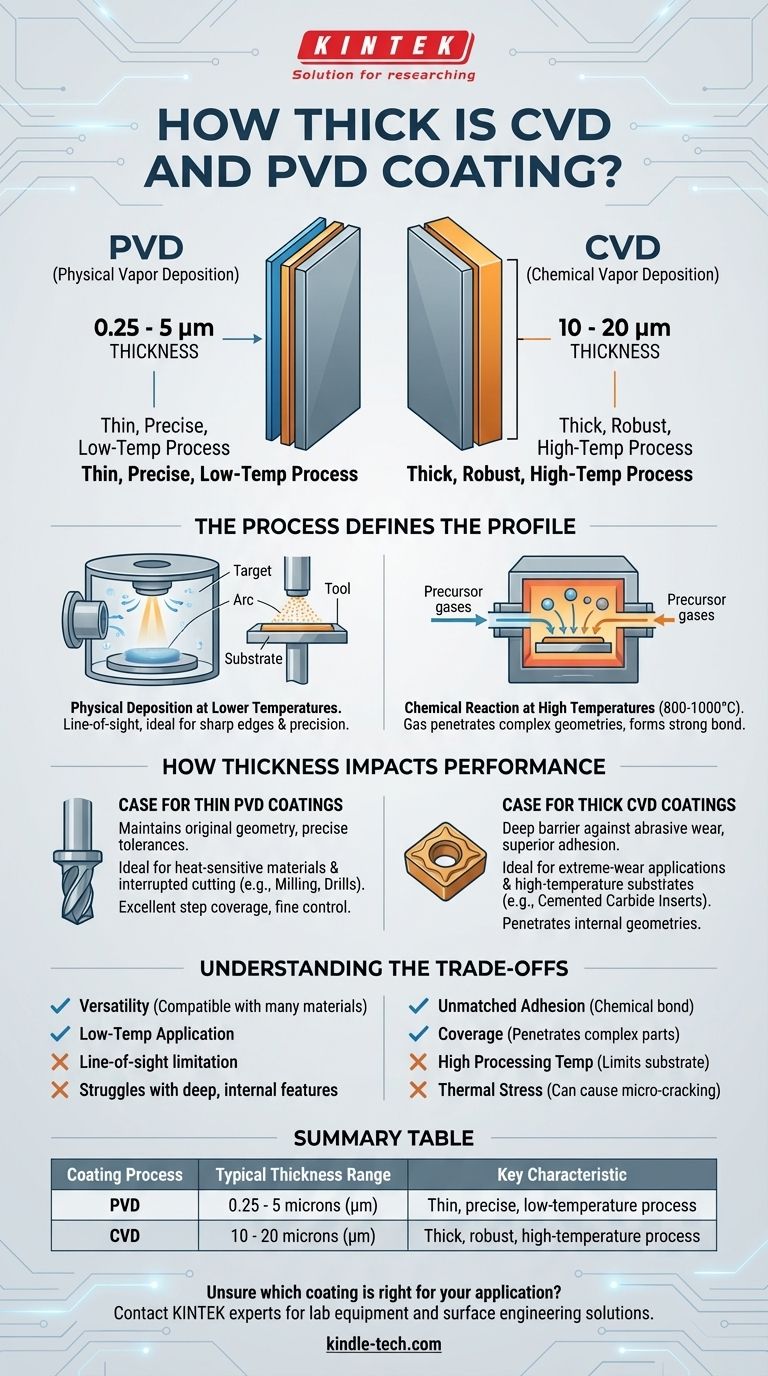

En pratique, les revêtements PVD sont généralement plus minces que les revêtements CVD. Un revêtement par dépôt physique en phase vapeur (PVD) varie généralement entre 0,25 et 5 microns (μm). En revanche, un revêtement par dépôt chimique en phase vapeur (CVD) est fondamentalement un film plus épais, souvent appliqué dans une plage de 10 à 20 microns. Cette différence d'épaisseur significative n'est pas arbitraire ; elle est une conséquence directe des deux processus de fabrication distincts.

Le choix entre PVD et CVD porte rarement sur la recherche d'une épaisseur spécifique. La décision repose plutôt sur les compromis entre la réaction chimique à haute température du CVD et le processus physique à plus basse température du PVD, qui dictent à leur tour les propriétés finales du revêtement et son adéquation à votre composant spécifique.

Le Processus Définit le Profil

L'épaisseur d'un revêtement est intrinsèquement liée à la manière dont il est appliqué. Le PVD et le CVD sont des méthodes fondamentalement différentes, chacune avec des avantages et des limites uniques qui se traduisent par leurs épaisseurs caractéristiques.

PVD : Dépôt Physique à Températures Plus Basses

Le dépôt physique en phase vapeur est un processus « à ligne de visée » mené sous vide à des températures relativement basses. Le matériau source solide est vaporisé puis se dépose physiquement sur la surface du composant.

Le revêtement résultant est mince, typiquement entre 0,25 et 5 microns. Cette finesse permet de préserver les arêtes vives et les tolérances dimensionnelles précises, ce qui le rend idéal pour les outils de précision. Les paramètres du processus peuvent être finement ajustés pour contrôler des caractéristiques telles que la couleur, la friction et la dureté.

CVD : Réaction Chimique à Haute Température

Le dépôt chimique en phase vapeur utilise des gaz précurseurs qui réagissent avec la surface du substrat à des températures très élevées (800-1000 °C). Ce processus forme une nouvelle liaison chimique entre le revêtement et la pièce.

Cette réaction chimique permet la formation d'une couche beaucoup plus épaisse et plus solidement liée, souvent dans la plage de 10 à 20 microns. Contrairement au PVD, le gaz peut pénétrer et revêtir toutes les zones d'une pièce, y compris les géométries complexes où la ligne de visée est obstruée.

Comment l'Épaisseur Influence la Performance

La différence entre une couche PVD de 2 microns et une couche CVD de 15 microns a de profondes implications sur la manière dont une pièce revêtue se comportera dans son application prévue.

Le Cas des Revêtements PVD Minces

Un revêtement PVD mince est idéal pour les applications où le maintien de la géométrie d'origine de la pièce est essentiel. Sa température d'application plus basse le rend adapté à un large éventail de substrats, y compris les aciers à outils sensibles à la chaleur qui seraient endommagés par le processus CVD.

Ceci fait du PVD le choix par défaut pour les composants tels que les fraises, les forets et autres outils utilisés dans l'usinage interrompu, où les arêtes vives et la ténacité sont primordiales.

Le Cas des Revêtements CVD Épais

Un revêtement CVD épais fournit une barrière profonde et robuste contre l'usure abrasive. Sa dureté exceptionnelle et son adhérence supérieure en font le choix privilégié pour les applications d'usure extrême où le matériau du substrat peut tolérer la chaleur intense.

C'est pourquoi le CVD est couramment utilisé sur les plaquettes de tournage en carbure cémenté pour l'usinage continu à haut volume de l'acier. Le revêtement épais assure une durée de vie d'outil plus longue dans les environnements très abrasifs.

Comprendre les Compromis

Aucun des deux processus n'est universellement supérieur. Le bon choix dépend de l'équilibre entre les compromis inhérents à chaque technologie.

CVD : Adhérence Supérieure vs. Contrainte Thermique

La principale force du CVD est son adhérence inégalée, créée par la liaison chimique avec le substrat.

Cependant, sa plus grande faiblesse est la température de traitement élevée. Cela limite son utilisation aux matériaux capables de résister à la chaleur, comme le carbure cémenté. De plus, lorsque le revêtement épais refroidit, une contrainte de traction importante peut s'accumuler, créant de fines fissures. Ces fissures peuvent se propager sous l'impact, provoquant le décollement du revêtement et le rendant inapproprié pour les opérations d'usinage à fort impact ou interrompu.

PVD : Polyvalence vs. Limitations de Couverture

Le principal avantage du PVD est sa polyvalence. La température plus basse le rend compatible avec une vaste gamme de matériaux, et le processus offre un contrôle fin sur les propriétés finales du revêtement.

La principale limitation est qu'il s'agit d'un processus à ligne de visée. Bien qu'il offre une excellente couverture uniforme sur les caractéristiques externes et les arêtes vives (« couverture de marche »), il peine à revêtir uniformément les géométries internes profondes et complexes.

Faire le Bon Choix pour Votre Application

Sélectionner le bon revêtement nécessite d'aligner le processus avec vos objectifs de matériau et de performance.

- Si votre objectif principal est la précision sur des matériaux sensibles à la chaleur : Choisissez le PVD pour son profil mince et son application à basse température.

- Si votre objectif principal est une résistance maximale à l'usure sur un substrat tolérant à la chaleur : Choisissez le CVD pour sa couche épaisse et chimiquement liée.

- Si votre application implique un usinage interrompu ou un impact élevé (par exemple, le fraisage) : Choisissez le PVD pour éviter la contrainte interne et la microfissuration courantes dans les revêtements CVD épais.

- Si vous devez revêtir des géométries internes complexes : Choisissez le CVD, car son gaz réactif peut pénétrer dans les zones inaccessibles au PVD à ligne de visée.

En fin de compte, le meilleur revêtement est celui dont le processus d'application améliore la fonction de votre composant sans compromettre l'intégrité de son matériau de base.

Tableau Récapitulatif :

| Processus de Revêtement | Plage d'Épaisseur Typique | Caractéristique Clé |

|---|---|---|

| PVD | 0,25 - 5 microns (μm) | Processus mince, précis, à basse température |

| CVD | 10 - 20 microns (μm) | Processus épais, robuste, à haute température |

Vous ne savez pas quel revêtement convient à votre application ? Les experts de KINTEK sont spécialisés dans les équipements de laboratoire et les consommables pour l'ingénierie des surfaces. Nous pouvons vous aider à sélectionner le processus de revêtement idéal, qu'il s'agisse d'un PVD mince et précis pour les outils sensibles à la chaleur ou d'un CVD épais et durable pour une résistance extrême à l'usure. Contactez notre équipe dès aujourd'hui pour discuter de vos exigences spécifiques et améliorer les performances de votre composant.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

Les gens demandent aussi

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales