La réalisation du dépôt physique en phase vapeur (PVD) est un processus qui transforme un matériau solide en vapeur, laquelle est ensuite condensée sur un objet cible (le substrat) sous forme d'un film mince et haute performance. Ce processus entier se déroule dans une chambre à vide poussé et peut être décomposé en trois étapes essentielles : la vaporisation du matériau source, le transport de la vapeur et le dépôt sur le substrat.

Le dépôt physique en phase vapeur n'est pas une technique unique, mais une famille de processus basés sur le vide. Le principe fondamental reste toujours le même : un matériau solide est converti physiquement — et non chimiquement — en une vapeur qui se condense en un revêtement haute performance sur un composant.

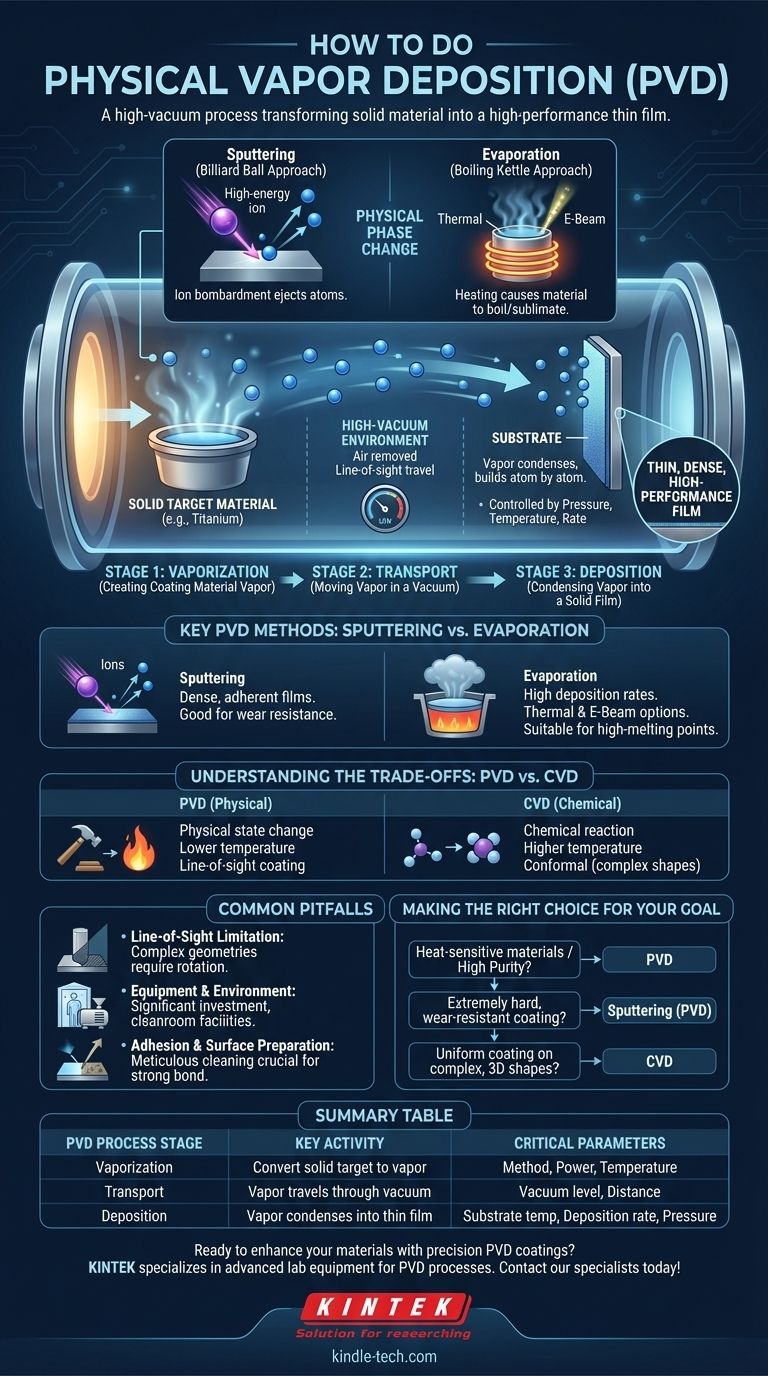

Le processus PVD universel : un cadre en trois étapes

Bien que les méthodes spécifiques varient, chaque processus PVD suit la même séquence fondamentale à l'intérieur d'une chambre à vide. Comprendre ce cadre est essentiel pour saisir le fonctionnement du PVD.

Étape 1 : Vaporisation - Création de la vapeur du matériau de revêtement

La première étape consiste à générer une vapeur à partir d'un matériau source solide, connu sous le nom de cible. Cette cible contient le matériau qui formera le revêtement final, tel que le titane, le chrome ou l'aluminium.

Il s'agit d'un changement de phase purement physique, similaire à l'ébullition de l'eau en vapeur, mais appliqué aux métaux et aux céramiques. La méthode utilisée pour créer cette vapeur est la principale façon dont les différentes techniques PVD sont classées.

Étape 2 : Transport - Déplacement de la vapeur dans le vide

Une fois créée, les atomes ou molécules vaporisés voyagent de la cible vers le substrat. Cela se produit dans un environnement à vide poussé.

Le vide est essentiel pour deux raisons. Premièrement, il élimine l'air et les autres particules susceptibles de contaminer le revêtement. Deuxièmement, il garantit que les atomes vaporisés ont un chemin clair et dégagé vers le substrat, un principe connu sous le nom de trajet en « ligne de visée ».

Étape 3 : Dépôt - Condensation de la vapeur en un film solide

Lorsque les atomes de vapeur frappent la surface plus froide du substrat, ils se recondensent à l'état solide. Ils s'accumulent, atome par atome, pour former un film mince, dense et très adhérent.

Les propriétés du revêtement final — telles que sa dureté, sa densité et son fini — sont étroitement contrôlées en gérant les paramètres du processus tels que la pression, la température et le taux de dépôt.

Méthodes PVD clés : Pulvérisation cathodique (Sputtering) contre Évaporation

Le « comment » du PVD réside véritablement dans la méthode utilisée pour la vaporisation. Les deux familles de processus PVD les plus courantes sont la pulvérisation cathodique et l'évaporation.

Pulvérisation cathodique (Sputtering) : Une approche de type boule de billard

La pulvérisation cathodique (sputtering) est un processus où les atomes sont éjectés physiquement du matériau cible. Imaginez une particule de haute énergie, généralement un ion d'un gaz inerte comme l'argon, agissant comme une boule de choc.

Cet ion est accéléré et projeté sur la surface de la cible. L'impact déloge, ou « pulvérise », des atomes de la cible, les projetant vers le substrat où ils forment un revêtement. Cette méthode crée des films exceptionnellement denses et adhérents.

Évaporation : Une approche de type bouilloire

L'évaporation implique de chauffer le matériau source jusqu'à ce qu'il bout ou se sublime directement en gaz. Ceci est le plus souvent réalisé de deux manières :

- Évaporation thermique : Le matériau est placé dans un creuset et chauffé par résistance électrique jusqu'à ce qu'il s'évapore.

- Évaporation par faisceau d'électrons (E-Beam) : Un faisceau d'électrons de haute énergie est projeté sur le matériau source, provoquant un chauffage intense et une vaporisation d'un point localisé. Cela permet le dépôt de matériaux ayant des points de fusion très élevés, tels que les céramiques résistantes à la température utilisées dans l'aérospatiale.

Comprendre les compromis : PVD contre CVD

Il est crucial de distinguer le PVD de son homologue, le dépôt chimique en phase vapeur (CVD), car ils résolvent des problèmes différents.

La distinction fondamentale : Physique contre Chimique

La différence fondamentale réside dans la manière dont la vapeur est créée. Le PVD utilise des moyens physiques (bombardement ou chauffage) pour changer l'état du matériau.

Le Dépôt Chimique en Phase Vapeur (CVD), en revanche, introduit des gaz précurseurs dans la chambre. Ces gaz subissent une réaction chimique à la surface du substrat, et un produit solide de cette réaction devient le revêtement.

Température et compatibilité du substrat

Le PVD est généralement un processus à plus basse température que le CVD traditionnel. Cela rend le PVD adapté au revêtement de matériaux qui ne peuvent pas supporter une chaleur élevée, tels que certains plastiques ou aciers pré-durcis.

Caractéristiques du revêtement

Étant donné que la vapeur PVD voyage en ligne droite, elle est excellente pour revêtir des surfaces planes ou des objets qui peuvent être facilement mis en rotation. Le CVD, cependant, excelle à créer des revêtements hautement conformes qui recouvrent uniformément des formes 3D complexes et complexes.

Pièges courants et considérations

La mise en œuvre réussie du PVD nécessite un contrôle sophistiqué et une conscience de ses limitations inhérentes.

La limitation de la ligne de visée

En PVD, si une surface du substrat ne peut pas être « vue » depuis la source de vapeur, elle ne sera pas revêtue. Cela rend le revêtement uniforme de géométries complexes difficile sans dispositifs de fixation complexes pour faire tourner les pièces pendant le processus.

Équipement et environnement

Le PVD nécessite un investissement important dans des équipements spécialisés, y compris des chambres à vide, des alimentations électriques et des systèmes de refroidissement. Comme le notent les références, ces processus exigent des équipements sophistiqués et des installations en salle blanche pour prévenir la contamination et assurer la qualité du revêtement.

Adhérence et préparation de surface

Le revêtement final n'est aussi bon que son adhérence au substrat. Un dépôt réussi est impossible sans un nettoyage et une préparation méticuleux de la surface du substrat pour éliminer toute huile, oxyde ou contaminant.

Faire le bon choix pour votre objectif

La sélection de la bonne technologie de dépôt dépend entièrement du matériau que vous revêtez et de la performance que vous exigez.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur ou d'obtenir la plus haute pureté : Le PVD est souvent le choix supérieur en raison de ses températures de processus plus basses et de sa nature physique.

- Si votre objectif principal est de créer un revêtement extrêmement dur et résistant à l'usure sur un outil ou un composant simple : La pulvérisation cathodique (une méthode PVD) fournit un film dense et durable avec une excellente adhérence.

- Si votre objectif principal est de revêtir uniformément un objet 3D complexe comme un passage interne : Le dépôt chimique en phase vapeur (CVD) est généralement mieux adapté pour créer des revêtements conformes.

Comprendre ces principes fondamentaux est la première étape pour tirer parti du dépôt en phase vapeur afin de créer des matériaux haute performance.

Tableau récapitulatif :

| Étape du processus PVD | Activité clé | Paramètres critiques |

|---|---|---|

| Vaporisation | Convertir le matériau cible solide en vapeur | Méthode (pulvérisation/évaporation), puissance, température |

| Transport | La vapeur traverse la chambre à vide | Niveau de vide, distance au substrat |

| Dépôt | La vapeur se condense en film mince sur le substrat | Température du substrat, taux de dépôt, pression |

Prêt à améliorer vos matériaux avec des revêtements PVD de précision ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour les processus de dépôt physique en phase vapeur. Notre expertise aide les laboratoires à obtenir des résultats de couches minces supérieurs avec une excellente adhérence et pureté. Contactez nos spécialistes PVD dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos applications de revêtement !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision