Oui, un avantage principal du traitement thermique sous vide est la réduction significative – et souvent l'élimination complète – de la calamine et de la décarburation. En effectuant le processus de chauffage dans un quasi-vide, les gaz atmosphériques comme l'oxygène et le dioxyde de carbone qui provoquent ces réactions de surface indésirables sont éliminés. Cela garantit que l'intégrité de la surface du matériau est préservée tout au long du cycle thermique.

La valeur fondamentale du traitement thermique sous vide est sa capacité à créer un environnement chimiquement inerte. En supprimant l'atmosphère, vous empêchez les réactions chimiques indésirables de calamine et de décarburation de se produire, ce qui donne des pièces plus propres et de meilleure qualité qui nécessitent moins de post-traitement.

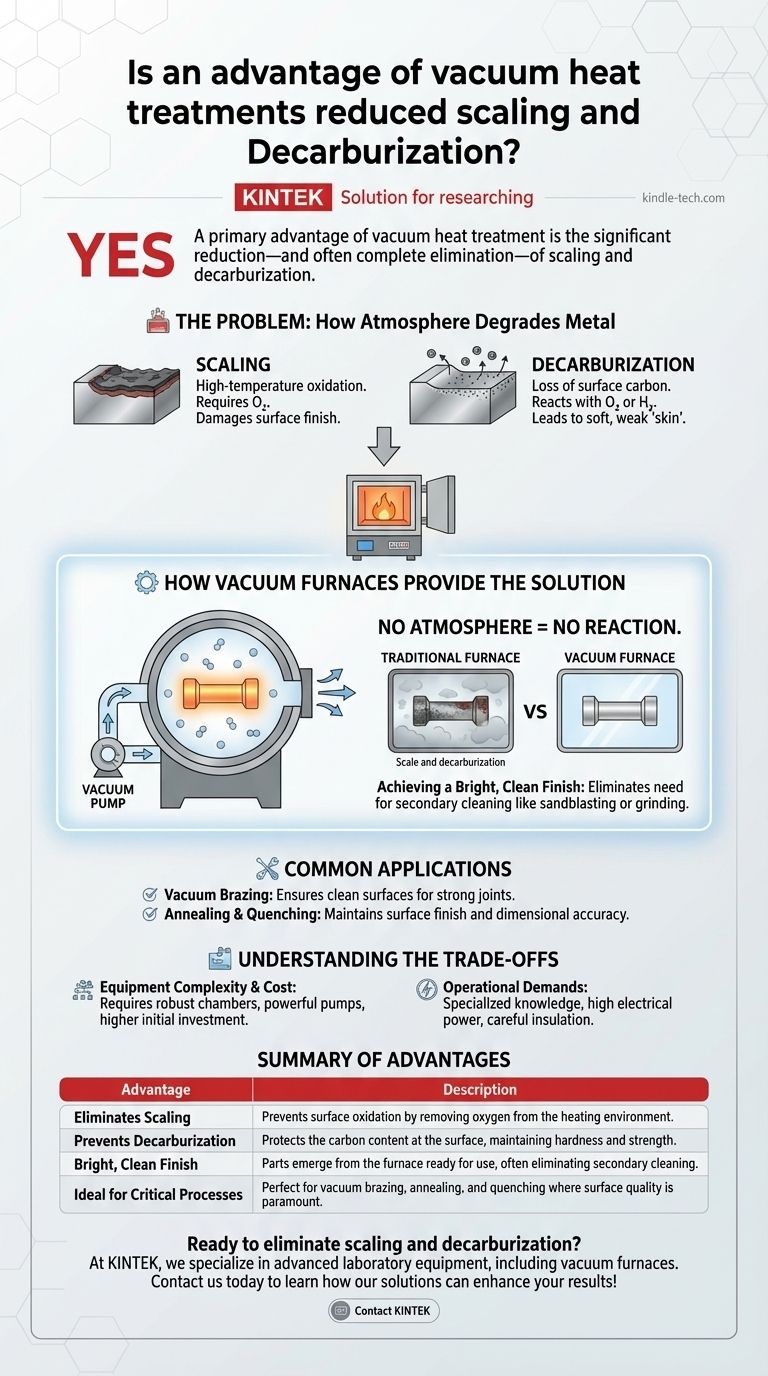

Le problème : comment l'atmosphère dégrade le métal à hautes températures

Pour comprendre l'avantage du vide, nous devons d'abord comprendre le problème qu'il résout. Lorsque l'acier et d'autres alliages sont chauffés, ils deviennent très réactifs avec les gaz de l'air ambiant.

Qu'est-ce que la calamine ?

La calamine est simplement une oxydation à haute température. C'est la formation d'une couche sombre et écailleuse d'oxydes métalliques à la surface d'une pièce.

Cette réaction nécessite de l'oxygène. Plus la température est élevée et plus l'exposition est longue, plus la calamine devient épaisse, endommageant la finition de surface et altérant les dimensions de la pièce.

Qu'est-ce que la décarburation ?

La décarburation est la perte de teneur en carbone de la couche superficielle de l'acier. C'est un problème critique car le carbone est l'élément principal qui confère à l'acier sa dureté et sa résistance.

Ce processus se produit lorsque les atomes de carbone près de la surface réagissent avec des gaz comme l'oxygène ou l'hydrogène dans l'atmosphère du four. Le résultat est une "peau" externe molle et faible sur un composant qui devrait être dur, ce qui entraîne une usure ou une défaillance prématurée.

Comment les fours sous vide apportent la solution

Un four sous vide résout directement ces problèmes en éliminant la cause première : l'atmosphère réactive. Cette approche offre des avantages distincts par rapport aux méthodes traditionnelles qui doivent contrôler soigneusement un mélange de gaz.

Élimination des réactifs

Le principe fondamental est simple : pas d'atmosphère, pas de réaction. En pompant l'air hors de la chambre de chauffage, la concentration d'oxygène et d'autres gaz réactifs devient trop faible pour provoquer une calamine ou une décarburation significative.

La pièce est chauffée dans un environnement contrôlé et inerte, garantissant que les seuls changements qui se produisent sont les transformations métallurgiques prévues à l'intérieur du matériau lui-même.

Obtention d'une finition brillante et propre

Le résultat direct de la prévention de ces réactions de surface est une pièce brillante et propre directement sortie du four.

C'est un avantage majeur, car cela élimine souvent le besoin d'opérations de nettoyage secondaires comme le sablage, le décapage chimique ou le meulage qui sont nécessaires pour enlever la calamine des pièces traitées dans des fours à atmosphère.

Applications courantes

Cette finition de surface impeccable rend le traitement sous vide idéal pour une gamme de processus. Il est particulièrement précieux pour le brasage sous vide, où des surfaces parfaitement propres sont essentielles pour que l'alliage de brasage s'écoule et forme un joint solide.

C'est également la méthode préférée pour des processus comme le recuit et la trempe lorsque le maintien de la finition de surface finale et de la précision dimensionnelle est critique.

Comprendre les compromis

Bien que les fours sous vide offrent des résultats supérieurs en termes de qualité de surface, ils ne sont pas la solution par défaut pour toutes les applications. Il est important de reconnaître les complexités associées.

Complexité et coût de l'équipement

Les fours sous vide sont des systèmes mécaniquement complexes. Ils nécessitent des chambres robustes pour résister à la pression atmosphérique, ainsi que des systèmes de pompage puissants pour créer et maintenir le vide.

Cette complexité entraîne un coût d'investissement initial plus élevé par rapport à de nombreux fours à atmosphère traditionnels.

Exigences opérationnelles

L'utilisation d'un four sous vide nécessite des connaissances spécialisées. L'équipement demande une puissance électrique importante, non seulement pour le chauffage mais aussi pour les pompes à vide.

Comme indiqué dans la conception des fours, ces systèmes nécessitent souvent des alimentations basse tension et courant élevé et une attention particulière à l'isolation électrique pour fonctionner en toute sécurité et efficacement sous vide.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de traitement thermique dépend entièrement des exigences spécifiques de votre projet en matière de qualité, de coût et de volume.

- Si votre objectif principal est la plus haute qualité de surface possible : Le traitement thermique sous vide est le choix définitif, éliminant le risque de calamine et de décarburation.

- Si votre objectif principal est le traitement de composants à grand volume et moins critiques : Un four à atmosphère traditionnel à bande continue peut être plus rentable.

- Si votre objectif principal est de minimiser la main-d'œuvre post-traitement : La finition propre obtenue par le traitement sous vide peut réduire ou éliminer considérablement les étapes de nettoyage secondaires coûteuses.

En fin de compte, choisir le traitement thermique sous vide est une décision de contrôler complètement l'environnement du processus, garantissant que la pièce finale répond à son intention de conception sans compromis.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Élimine la calamine | Prévient l'oxydation de surface en éliminant l'oxygène de l'environnement de chauffage. |

| Prévient la décarburation | Protège la teneur en carbone à la surface, maintenant la dureté et la résistance. |

| Finition brillante et propre | Les pièces sortent du four prêtes à l'emploi, éliminant souvent le nettoyage secondaire. |

| Idéal pour les processus critiques | Parfait pour le brasage sous vide, le recuit et la trempe où la qualité de surface est primordiale. |

Prêt à éliminer la calamine et la décarburation de votre processus de traitement thermique ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des fours sous vide, conçus pour répondre aux exigences rigoureuses des laboratoires modernes. Nos solutions garantissent que vos pièces métalliques obtiennent une finition impeccable et de haute qualité sans post-traitement coûteux.

Contactez-nous dès aujourd'hui pour découvrir comment notre équipement de traitement thermique sous vide peut améliorer vos résultats et votre efficacité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelle est la plage de température d'un four électrique ? Assurez un chauffage domestique sûr et efficace

- Pourquoi un système de vide à pompe moléculaire est-il nécessaire pour les composites à matrice de titane ? Atteindre une haute pureté de 1 × 10⁻³ Pa

- Quel est l'objectif de l'utilisation d'un four à haute température pour le recuit de détente ? Assurer le succès du HHIP pour les alliages AM

- Quel type de four est utilisé pour le traitement thermique ? Choisissez celui qui convient à votre processus

- Comment un four à haute température avec contrôle du débit d'oxygène garantit-il la qualité des couches de SiO2 ? Obtenir une croissance de précision

- Quelle est la température d'un joint brasé ? Maîtrisez la clé d'un assemblage métallique solide et fiable

- Pourquoi la feuille poreuse à base de cuivre, utilisée comme couche intermédiaire dans le soudage par diffusion sous vide, permet-elle d'obtenir des joints d'une résistance égale à celle du métal de base ?

- Pourquoi un environnement sous vide est-il nécessaire pour le frittage des composites ZrB2-SiC dans un four de pressage à chaud sous vide ?