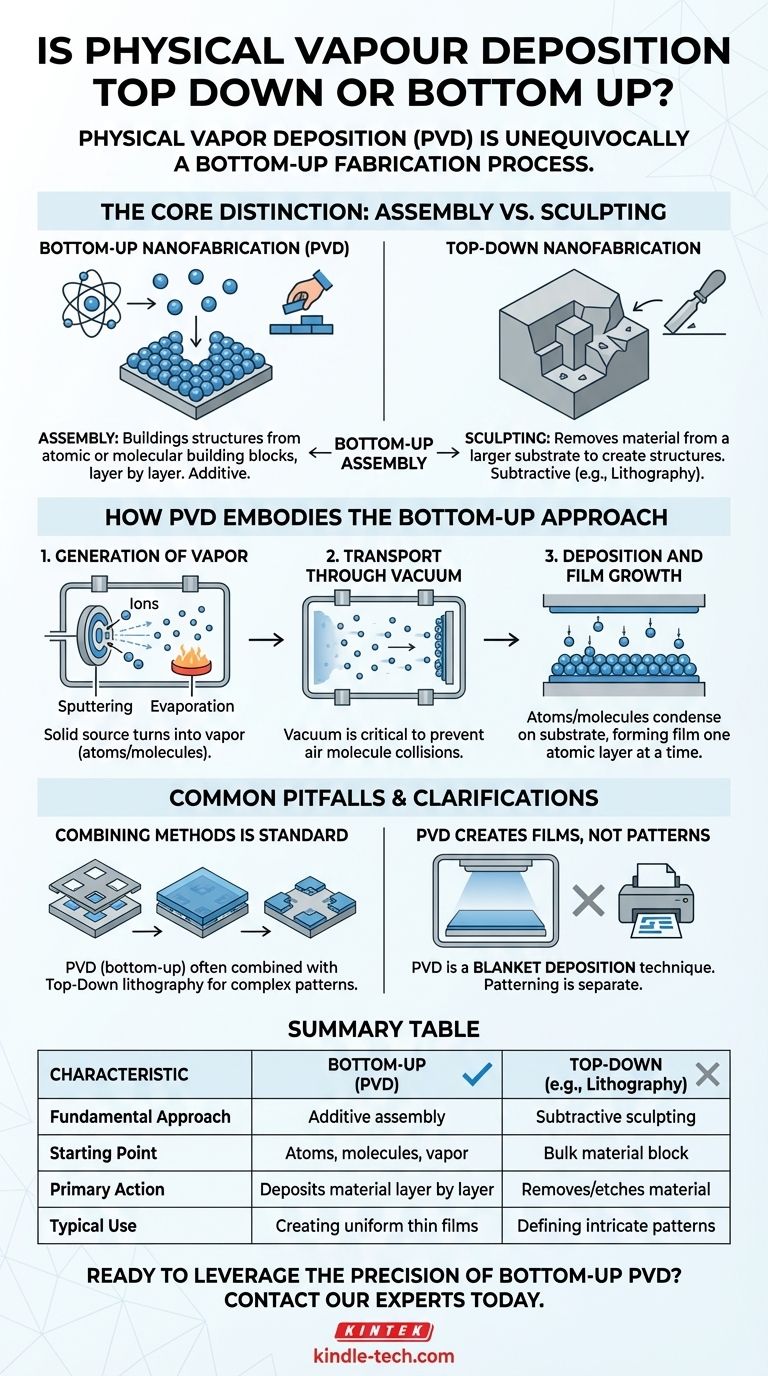

Pour être clair : Le dépôt physique en phase vapeur (PVD) est sans équivoque un processus de fabrication ascendant (bottom-up). Cette classification découle de son mécanisme fondamental, qui implique la construction d'une couche de matériau couche par couche à partir de ses constituants les plus élémentaires – atomes ou molécules – plutôt que de sculpter une structure à partir d'un bloc plus grand.

La distinction fondamentale est une question de stratégie : les techniques ascendantes comme le PVD assemblent des structures à partir de blocs de construction atomiques ou moléculaires, tandis que les techniques descendantes sculptent des structures en retirant de la matière d'un substrat plus grand.

Le principe fondamental : Assemblage vs. Sculpture

Pour comprendre pourquoi le PVD s'inscrit dans cette catégorie, il est crucial de saisir les deux approches fondamentales de la nanofabrication.

Définition de la nanofabrication "ascendante" (Bottom-Up)

La fabrication ascendante commence par les plus petites unités possibles – atomes, molécules ou amas – et les assemble systématiquement en une structure plus grande et plus complexe.

Imaginez que vous construisez un mur avec des briques individuelles. Chaque brique (un atome) est placée précisément pour créer la forme finale souhaitée (le film mince). Cette méthode est de nature additive.

Définition de la nanofabrication "descendante" (Top-Down)

La fabrication descendante adopte l'approche inverse. Elle commence par un grand morceau de matériau en vrac et utilise des processus soustractifs, comme la sculpture ou la gravure, pour retirer de la matière jusqu'à ce qu'il ne reste que la structure désirée.

C'est analogue à un sculpteur qui commence avec un bloc de marbre et enlève tout ce qui n'est pas la statue finale. La photolithographie, pierre angulaire de l'industrie des semi-conducteurs, en est l'exemple classique.

Comment le PVD incarne l'approche ascendante

Le processus PVD est une illustration parfaite du principe de fabrication ascendante, ou additive. Il se compose généralement de trois étapes clés.

1. Génération de vapeur

Un matériau source solide, appelé la "cible", est converti en vapeur d'atomes ou de molécules individuels. Ceci est généralement réalisé par pulvérisation cathodique (bombardement de la cible avec des ions énergétiques) ou évaporation thermique (chauffage du matériau jusqu'à ce qu'il se vaporise).

2. Transport sous vide

Ces particules vaporisées voyagent à travers une chambre à vide basse pression de la source vers l'objet cible, appelé le "substrat". Le vide est essentiel pour empêcher ces particules d'entrer en collision avec les molécules d'air.

3. Dépôt et croissance du film

Les atomes ou molécules atterrissent sur la surface du substrat et se condensent, formant un film mince et solide. Le film croît en épaisseur une couche atomique à la fois à mesure que de plus en plus de particules arrivent, incarnant parfaitement l'analogie de la "construction avec des briques".

Pièges courants et clarifications

Comprendre la distinction est essentiel, mais il est également important de reconnaître comment ces méthodes sont utilisées en pratique.

La combinaison de méthodes est une pratique courante

Dans les applications réelles, en particulier la fabrication de semi-conducteurs, les techniques ascendantes et descendantes sont presque toujours utilisées ensemble. Le PVD n'est pas utilisé isolément pour créer des motifs complexes.

Par exemple, pour créer un câblage métallique sur une puce, une étape de lithographie descendante crée d'abord un masque. Ensuite, une étape PVD ascendante dépose une couche de métal sur toute la surface. Enfin, un autre processus (comme le "lift-off" ou la gravure) retire le métal indésirable, laissant derrière le motif de circuit souhaité.

Le PVD crée des films, pas des motifs

Un point de confusion courant est de penser que le PVD "imprime" des motifs. Ce n'est pas le cas. Le PVD est une technique de dépôt en nappe qui recouvre tout ce qui est dans son champ de vision. La structuration et la mise en forme complexe sont gérées par les étapes de lithographie et de gravure descendantes qui la précèdent ou la suivent.

Application à votre objectif

Votre compréhension de ce concept a un impact direct sur la façon dont vous aborderez un défi de fabrication.

-

Si votre objectif principal est de créer un film mince uniforme et de haute pureté : Vous utilisez une méthode purement ascendante. Le PVD est l'outil idéal pour déposer des matériaux avec un contrôle précis, au niveau atomique, de l'épaisseur et de la composition.

-

Si votre objectif principal est de fabriquer un dispositif micro-échelle complexe (comme un transistor) : Vous utiliserez une combinaison d'approches. Vous vous appuierez sur la photolithographie descendante pour définir le motif et sur le PVD ascendant pour déposer les couches de matériau fonctionnel à l'intérieur de ce motif.

-

Si votre objectif principal est de contrôler les propriétés des matériaux à l'échelle nanométrique : La nature ascendante du PVD est votre avantage. En contrôlant les paramètres de dépôt, vous influencez directement la structure cristalline, la densité et la contrainte du film au niveau atomique.

Comprendre la distinction entre l'assemblage ascendant et la sculpture descendante est fondamental pour maîtriser la fabrication moderne.

Tableau récapitulatif :

| Caractéristique | Ascendant (PVD) | Descendant (ex. Lithographie) |

|---|---|---|

| Approche fondamentale | Assemblage additif | Sculpture soustractive |

| Point de départ | Atomes, molécules, vapeur | Bloc de matériau en vrac |

| Action principale | Dépose le matériau couche par couche | Retire/grave le matériau |

| Utilisation typique | Création de films minces uniformes | Définition de motifs complexes |

Prêt à tirer parti de la précision du PVD ascendant dans votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour tous vos besoins de dépôt. Que vous déposiez des films minces uniformes ou que vous intégriez le PVD dans un processus de fabrication plus vaste, notre expertise vous garantit un contrôle supérieur des matériaux et des résultats constants. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce qui détermine la teneur en cendres ? Comprenez les facteurs clés qui influencent la teneur en minéraux de votre matériau.

- Quel est le but de l'utilisation d'un four de séchage à air pulsé de paillasse à 120 °C ? Optimisez la préparation de vos noyaux-coquilles en aluminium

- Quels sont les inconvénients de la technique XRF ? Principales limites et compromis à considérer

- Qu'est-ce que le frittage à haute température ? Augmentez la résistance et la durabilité grâce à un traitement thermique avancé

- Qu'est-ce qui a été présenté concernant les congélateurs ULT lors de la conférence I2SL en 2013 ? Passage à -70°C pour des économies d'énergie majeures

- À quoi sert le dépôt physique en phase vapeur ? Améliorez la durabilité et les performances avec les revêtements PVD

- À quoi sert le pulvérisation cathodique RF ? Dépôt de films isolants pour l'électronique et l'optique

- Quels matériaux sont utilisés dans l'évaporation par faisceau d'électrons ? Maîtriser le dépôt de couches minces de haute pureté