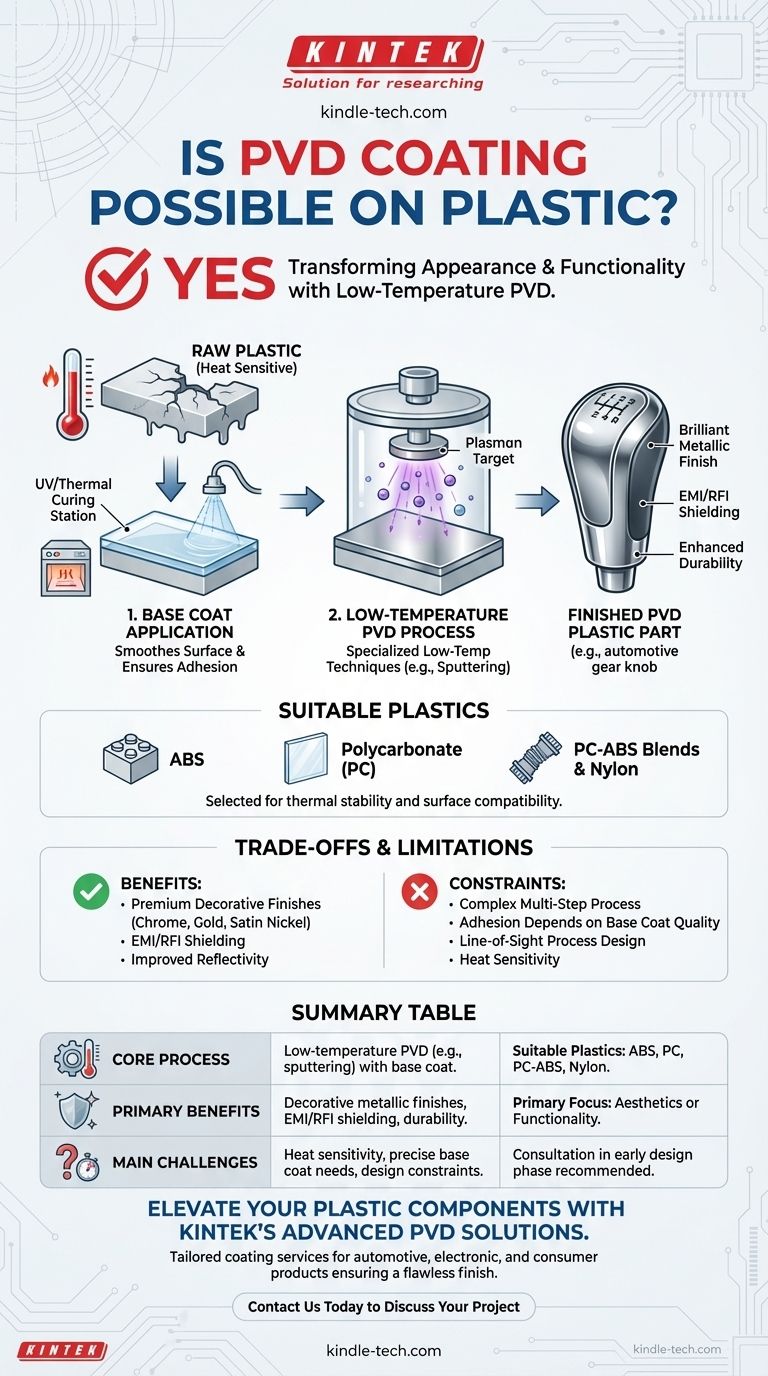

Oui, le revêtement par dépôt physique en phase vapeur (PVD) est non seulement possible sur le plastique, mais c'est également un processus industriel largement utilisé. Cette technique est couramment employée pour appliquer un film métallique ou céramique mince sur des substrats en plastique, transformant leur apparence et leurs propriétés fonctionnelles pour des industries allant de l'automobile à l'électronique grand public.

Le défi fondamental avec le revêtement des plastiques est leur bas point de fusion. Par conséquent, l'application d'un revêtement PVD sur un polymère nécessite un processus spécialisé à basse température et dépend souvent d'une préparation de surface méticuleuse, telle qu'une couche de fond, pour assurer une bonne adhérence et une finition de haute qualité.

Comment fonctionne le PVD sur plastique

Contrairement aux processus PVD à haute température utilisés pour les métaux et les céramiques robustes, le revêtement du plastique nécessite une approche plus nuancée. Le succès du processus repose sur la gestion de la température et la garantie que le revêtement dispose d'une surface stable pour se lier.

Le défi principal : la sensibilité à la chaleur

Les processus PVD standard peuvent fonctionner à des températures allant jusqu'à 800 °F (427 °C), ce qui ferait fondre ou déformer facilement la plupart des matériaux plastiques.

Pour surmonter cela, des techniques PVD spécialisées à basse température sont utilisées. Ces processus, tels que la pulvérisation cathodique (sputtering), fonctionnent à des températures que les polymères peuvent supporter en toute sécurité tout en obtenant un film durable et de haute qualité.

Le rôle critique d'une couche de fond

L'application directe d'un revêtement PVD sur du plastique brut entraîne souvent une mauvaise adhérence et accentue toutes les imperfections de surface.

Pour résoudre ce problème, une couche de fond laquée durcie aux UV ou thermique est généralement appliquée en premier. Cette couche initiale remplit deux fonctions essentielles : elle crée une surface lisse, semblable à du verre, pour le film PVD et fournit une base chimique idéale pour une liaison moléculaire solide.

Plastiques couramment adaptés au PVD

Bien que de nombreux plastiques puissent être revêtus, certains sont préférés en raison de leur stabilité thermique et de leurs caractéristiques de surface.

Les plastiques couramment utilisés comprennent l'ABS (Acrylonitrile Butadiène Styrène), le Polycarbonate (PC), les mélanges PC-ABS, le Nylon et divers polyesters. Ces matériaux réagissent bien aux prétraitements nécessaires et peuvent résister à l'environnement sous vide à basse température.

Comprendre les compromis et les limites

Bien que le PVD offre des avantages significatifs pour les composants en plastique, il est essentiel de comprendre ses limites pratiques. Le processus est plus complexe que le simple revêtement d'une pièce métallique.

Adhérence et durabilité globale

La durabilité finale de la pièce ne dépend pas uniquement du film PVD lui-même. La performance est une fonction de l'ensemble du système : le substrat en plastique, la qualité de la couche de fond et la couche PVD.

Toute défaillance de la couche de fond sous-jacente entraînera une défaillance du revêtement PVD, quelle que soit la robustesse inhérente du film.

Contraintes de matériaux et de conception

La nécessité d'un processus à basse température signifie que tous les plastiques ne sont pas des candidats appropriés. Les polymères ayant des températures de déflexion thermique très basses peuvent ne pas être compatibles.

De plus, la conception de la pièce doit permettre une application uniforme de la couche de fond et du film PVD, car le PVD est un processus à visée directe (line-of-sight).

Complexité du processus

La métallisation du plastique par PVD est une entreprise en plusieurs étapes impliquant le nettoyage, le prétraitement, l'application et le durcissement de la couche de fond, et enfin, le processus PVD lui-même. Cette complexité peut influencer le temps de production et le coût par rapport à d'autres méthodes de finition.

Faire le bon choix pour votre objectif

Le revêtement PVD est une excellente technologie pour améliorer les pièces en plastique, mais sa mise en œuvre réussie dépend de l'alignement du processus avec votre objectif principal.

- Si votre objectif principal est une finition décorative haut de gamme : Le PVD est un choix supérieur pour obtenir des aspects métalliques brillants (chrome, nickel satiné, or) sur des plastiques comme l'ABS et le polycarbonate pour l'automobile, les cosmétiques ou les produits de consommation.

- Si votre objectif principal est une propriété fonctionnelle : Pour des applications telles que le blindage EMI/RFI ou la création de surfaces réfléchissantes, assurez-vous que le système de plastique et de couche de fond sélectionné peut répondre aux exigences de durabilité et environnementales du produit final.

- Si vous êtes dans la phase de conception initiale : Choisissez un plastique connu pour sa compatibilité avec le PVD (par exemple, PC-ABS) et consultez un spécialiste du revêtement pour vous assurer que la géométrie de votre pièce est optimisée pour le processus.

En fin de compte, le revêtement PVD élève efficacement le plastique d'un simple substrat à un matériau doté de caractéristiques de surface haute performance.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Processus de base | PVD à basse température (par exemple, pulvérisation cathodique) avec une couche de fond pour l'adhérence |

| Plastiques adaptés | ABS, Polycarbonate (PC), mélanges PC-ABS, Nylon |

| Principaux avantages | Finitions métalliques décoratives (chrome, or), blindage EMI/RFI, durabilité améliorée |

| Principaux défis | Sensibilité à la chaleur des plastiques, nécessité d'une application précise de la couche de fond, contraintes de conception des pièces |

Améliorez vos composants en plastique avec les solutions de revêtement PVD avancées de KINTEK. Spécialisés dans les équipements de laboratoire et les consommables, nous fournissons des services de revêtement sur mesure qui améliorent l'apparence, la fonctionnalité et la durabilité de vos pièces en plastique. Que ce soit pour des garnitures automobiles, des boîtiers électroniques ou des produits de consommation, notre expertise garantit une finition impeccable. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment nous pouvons ajouter de la valeur à votre processus de laboratoire ou de fabrication !

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Qu'est-ce que le laminage sous vide ? Obtenez une finition impeccable et durable sur des formes complexes

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Quels sont les avantages et les inconvénients du pressage à chaud ? Choisissez le bon procédé de métallurgie des poudres

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable