La réponse courte est qu'aucun des deux n'est universellement "meilleur". Le choix idéal entre l'évaporation thermique et la pulvérisation cathodique magnétron dépend entièrement de vos objectifs spécifiques en matière de qualité de film, de vitesse de dépôt, de type de matériau et de budget. La pulvérisation produit généralement des films de meilleure qualité, plus adhérents et avec une plus grande polyvalence des matériaux, tandis que l'évaporation thermique est plus simple, plus rapide et plus rentable pour de nombreuses applications.

La décision est un compromis fondamental entre la qualité du film et l'efficacité du processus. La pulvérisation cathodique magnétron offre un contrôle supérieur et une intégrité du film au détriment de la vitesse et de la complexité. L'évaporation thermique offre une vitesse et une simplicité inégalées, ce qui la rend idéale pour les applications où la perfection absolue du film n'est pas le principal moteur.

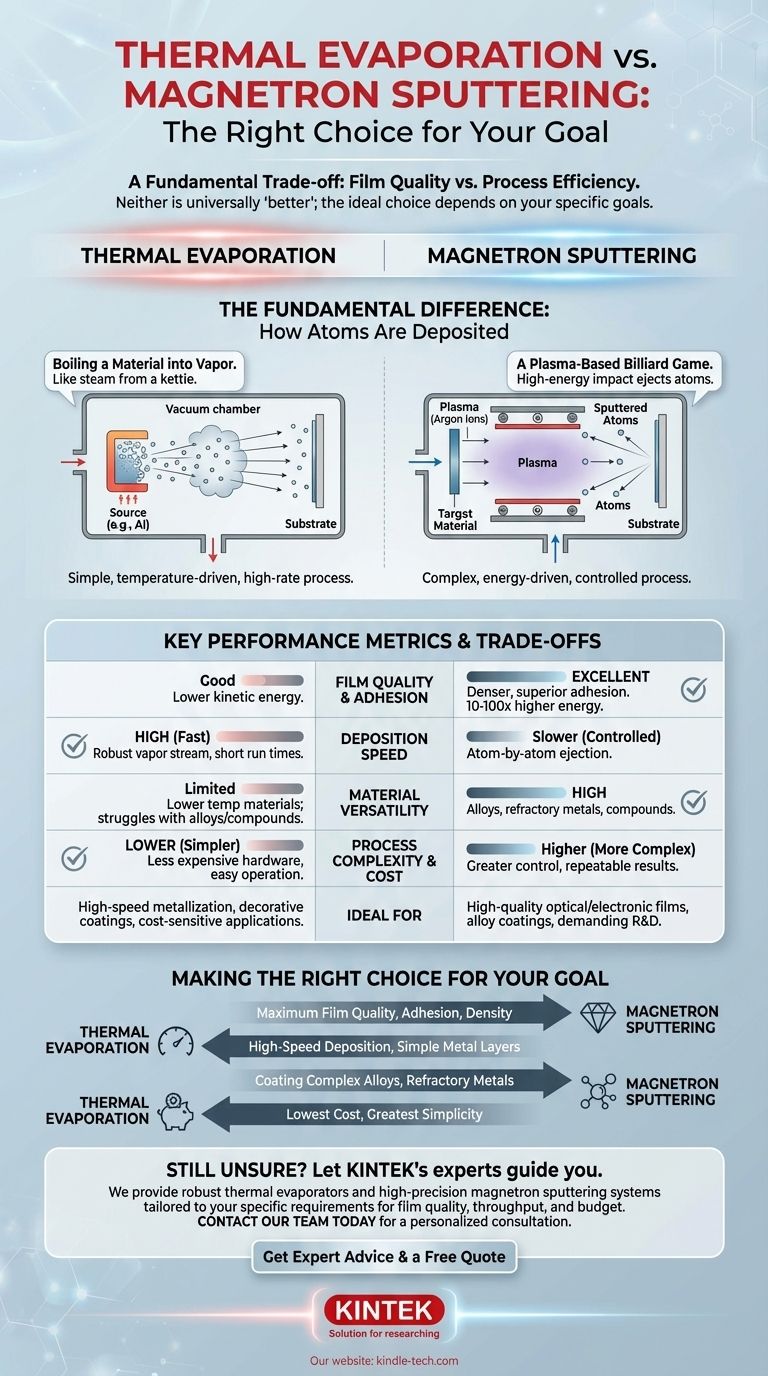

La différence fondamentale : comment les atomes sont déposés

Comprendre le fonctionnement de chaque méthode est la clé pour choisir la bonne. Les deux processus déplacent le matériau d'une source vers votre substrat de manières fondamentalement différentes.

Évaporation thermique : faire bouillir un matériau en vapeur

L'évaporation thermique est un processus intuitif. Dans un vide poussé, un matériau source (comme l'aluminium) est chauffé jusqu'à ce qu'il commence à bouillir et à s'évaporer, créant un nuage de vapeur. Cette vapeur se déplace en ligne droite jusqu'à ce qu'elle se condense sur le substrat plus froid, formant une couche mince.

Pensez à la vapeur d'une bouilloire en ébullition qui se condense sur une vitre froide. C'est un processus relativement simple, à haut débit, entraîné par la température.

Pulvérisation cathodique magnétron : un jeu de billard basé sur le plasma

La pulvérisation est un processus plus complexe et plus énergétique. Elle commence par la création d'un plasma (un gaz ionisé, généralement de l'argon) dans la chambre à vide. Un champ électrique et magnétique puissant accélère ensuite ces ions gazeux, les projetant sur le matériau source, appelé la "cible".

Cet impact de haute énergie est comme un jeu de billard subatomique. Les ions agissent comme la bille de choc, délogeant les atomes du matériau cible. Ces atomes éjectés ("pulvérisés") voyagent ensuite et se déposent sur le substrat.

Comparaison des indicateurs de performance clés

Les priorités de votre application détermineront lequel de ces indicateurs est le plus important.

Qualité et adhérence du film

La pulvérisation est le grand gagnant ici. Les atomes pulvérisés ont une énergie cinétique significativement plus élevée (10 à 100 fois plus) que les atomes évaporés. Cette énergie les aide à former un film plus dense et plus uniforme avec une adhérence bien supérieure au substrat.

Taux de dépôt et vitesse

L'évaporation thermique est généralement beaucoup plus rapide. Elle produit ce que les références appellent un "flux de vapeur robuste", permettant des taux de dépôt très élevés et des temps de fonctionnement courts. Cela la rend excellente pour le revêtement de grandes surfaces ou la création rapide de films plus épais.

La pulvérisation, en revanche, éjecte les atomes un par un, ce qui entraîne un taux de dépôt plus lent et plus contrôlé.

Polyvalence des matériaux

La pulvérisation offre une plus grande capacité de matériaux. Parce qu'il s'agit d'un processus physique de transfert de quantité de mouvement, la pulvérisation peut déposer presque tous les matériaux, y compris les métaux à point de fusion élevé (comme le tungstène), les alliages et même les composés.

L'évaporation thermique est limitée aux matériaux qui peuvent être évaporés sans se décomposer. Elle a des difficultés avec les matériaux à très haute température et peut provoquer l'évaporation des éléments d'un alliage à des vitesses différentes, modifiant la composition du film.

Couverture de marche et uniformité

C'est une comparaison nuancée. Parce que la pulvérisation est un processus plus dispersé, elle offre généralement une meilleure couverture de marche, ce qui signifie qu'elle peut recouvrir les côtés des caractéristiques microscopiques de manière plus conforme.

L'évaporation est un processus en "ligne de visée", qui peut créer des ombres derrière les caractéristiques. Cependant, avec un outillage approprié comme la rotation planétaire, elle peut atteindre une excellente uniformité d'épaisseur de film sur de grands substrats plats.

Comprendre les compromis : coût vs. contrôle

La décision se résume souvent à équilibrer votre budget et le niveau de précision dont vous avez besoin.

Coût et simplicité du système

Les systèmes d'évaporation thermique sont significativement plus simples et moins chers. Le matériel est plus simple, nécessite moins d'énergie et est généralement plus facile à utiliser et à entretenir. Cela en fait un point d'entrée accessible pour le dépôt de couches minces.

Contrôle et répétabilité du processus

La pulvérisation offre un contrôle inégalé. En ajustant des paramètres comme la pression du gaz, la puissance et le matériau cible, vous pouvez régler précisément les propriétés du film comme la contrainte interne, la densité et la composition. Ce niveau de contrôle conduit à des résultats hautement reproductibles pour des applications exigeantes comme la fabrication de semi-conducteurs ou l'optique de précision.

Couleur et finitions décoratives

La capacité de la pulvérisation à déposer des composés et des alliages lui confère une palette de couleurs beaucoup plus large. Par exemple, la pulvérisation réactive avec de l'azote et du titane crée du nitrure de titane (TiN), un revêtement dur de couleur or. L'évaporation thermique est généralement limitée à la couleur intrinsèque du matériau source.

Faire le bon choix pour votre objectif

Utilisez ces directives pour déterminer la meilleure méthode pour votre projet.

- Si votre objectif principal est une qualité de film, une adhérence et une densité maximales : Choisissez la pulvérisation cathodique magnétron. C'est la norme pour les applications optiques, électroniques et résistantes à l'usure exigeantes.

- Si votre objectif principal est un dépôt à grande vitesse ou des couches métalliques simples : Choisissez l'évaporation thermique. Elle est parfaite pour la métallisation rapide, les revêtements décoratifs et les applications où le coût et le débit sont essentiels.

- Si votre objectif principal est le revêtement d'alliages complexes ou de métaux réfractaires : Choisissez la pulvérisation cathodique magnétron. Son mécanisme d'éjection physique peut traiter pratiquement n'importe quel matériau sans en altérer la composition.

- Si votre objectif principal est le coût le plus bas et la plus grande simplicité : Choisissez l'évaporation thermique. C'est la méthode la plus économique et la plus simple pour de nombreuses applications de couches minces de base.

En fin de compte, la meilleure méthode de dépôt est celle qui répond de manière fiable et rentable aux exigences techniques de votre objectif spécifique.

Tableau récapitulatif :

| Caractéristique | Évaporation thermique | Pulvérisation cathodique magnétron |

|---|---|---|

| Qualité et adhérence du film | Bonne | Excellente (Plus dense, adhérence supérieure) |

| Vitesse de dépôt | Élevée (Rapide) | Plus lente (Contrôlée) |

| Polyvalence des matériaux | Limitée (Matériaux à basse température) | Élevée (Alliages, métaux réfractaires) |

| Complexité et coût du processus | Plus faibles (Plus simple, plus rentable) | Plus élevés (Plus complexe, plus grand contrôle) |

| Idéal pour | Métallisation à grande vitesse, revêtements décoratifs, applications sensibles aux coûts | Films optiques/électroniques de haute qualité, revêtements d'alliages, R&D exigeante |

Toujours incertain quant à la méthode de dépôt adaptée à votre projet ?

Laissez les experts de KINTEK vous guider vers la solution optimale. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire approprié – des évaporateurs thermiques robustes aux systèmes de pulvérisation cathodique magnétron de haute précision – pour répondre à vos exigences spécifiques en matière de qualité de film, de débit et de budget.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment nous pouvons améliorer les capacités de votre laboratoire.

Obtenez des conseils d'experts et un devis gratuit

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision