À la base, la pulvérisation cathodique magnétron fonctionne en utilisant un champ magnétique pour piéger les électrons près d'une source de matériau, appelée cible. Cette action de piégeage augmente considérablement l'efficacité d'un processus basé sur le plasma où les ions bombardent la cible, délogeant les atomes. Ces atomes éjectés voyagent ensuite et se déposent sur un substrat, formant un film mince uniforme et de haute qualité.

Le principe central n'est pas simplement le bombardement d'une cible avec des ions ; c'est l'utilisation stratégique d'un champ magnétique pour créer un plasma dense et auto-entretenu à basse pression. Ce confinement magnétique est la clé pour atteindre les taux de dépôt élevés et la qualité de film supérieure pour lesquels la pulvérisation cathodique magnétron est connue.

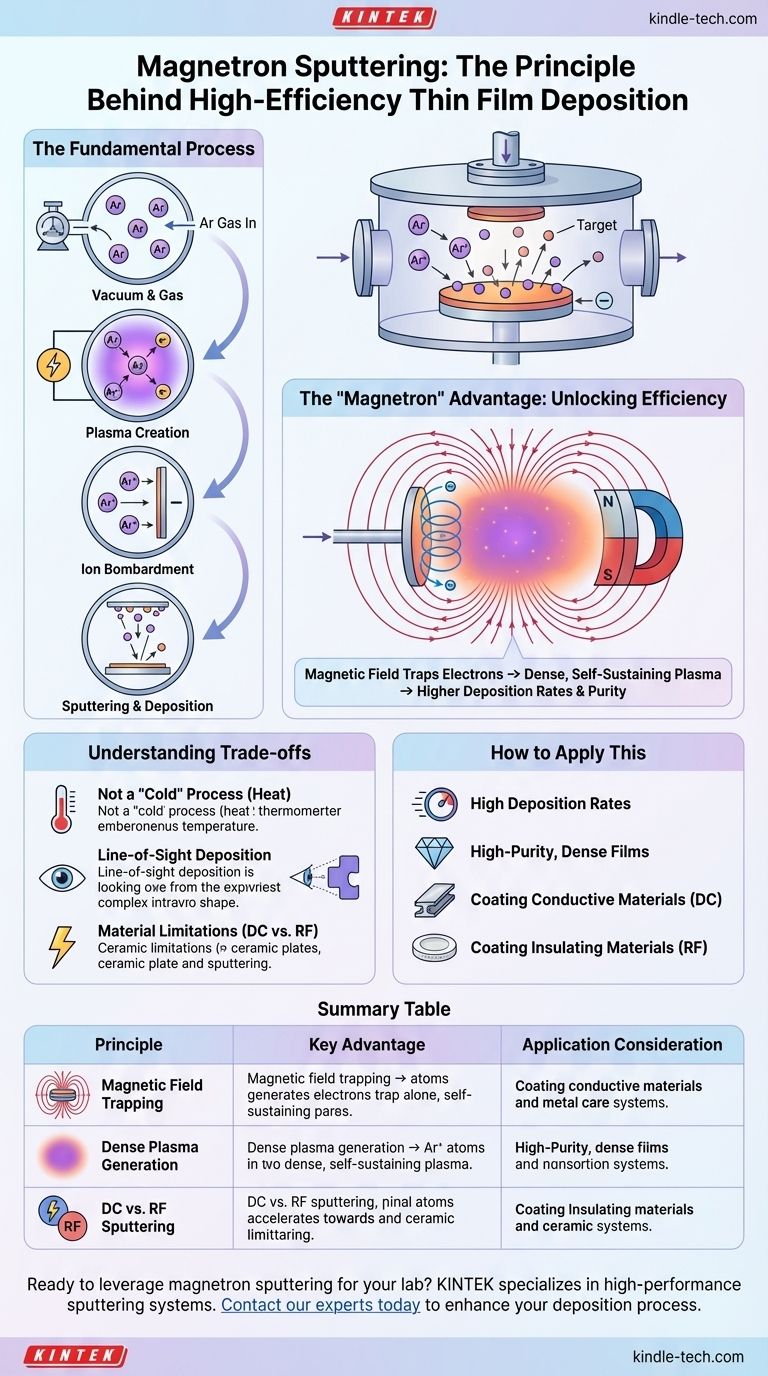

Le processus fondamental : du plasma au film

Pour comprendre l'avantage du "magnétron", nous devons d'abord comprendre le processus de pulvérisation de base. Il se déroule en une séquence d'étapes contrôlées à l'intérieur d'une chambre à vide.

Création de l'environnement plasma

Tout d'abord, la chambre est pompée jusqu'à une très basse pression (un vide). Une petite quantité de gaz inerte, généralement de l'Argon (Ar), est ensuite introduite. Une tension négative élevée est appliquée au matériau cible, qui agit comme la cathode.

Bombardement ionique

Le champ électrique intense entre la cible négative et la chambre (ou une anode désignée) dynamise l'environnement. Cette énergie arrache des électrons à certains atomes d'Argon neutres, créant un mélange d'ions Argon positifs (Ar+) et d'électrons libres. Ce gaz ionisé est connu sous le nom de plasma.

Parce que les charges opposées s'attirent, les ions Ar+ chargés positivement sont accélérés avec une grande force directement vers la cible chargée négativement.

L'événement de pulvérisation

Lorsque ces ions de haute énergie frappent la surface de la cible, ils transfèrent leur énergie cinétique aux atomes du matériau cible. Si le transfert d'énergie est suffisant, il surmontera les forces de liaison du matériau, éjectant ou "pulvérisant" des atomes individuels de la cible.

Dépôt sur le substrat

Ces atomes pulvérisés sont neutres et voyagent en ligne droite à travers la chambre à vide jusqu'à ce qu'ils frappent une surface. En plaçant stratégiquement un objet, tel qu'une tranche de silicium ou une lentille optique, sur leur chemin, les atomes pulvérisés se condenseront sur sa surface, construisant progressivement un film mince du matériau cible.

L'avantage "magnétron" : libérer l'efficacité

La pulvérisation simple fonctionne, mais elle est inefficace. C'est là que le champ magnétique du magnétron devient l'innovation critique.

Le rôle du champ magnétique

Un ensemble d'aimants puissants est placé derrière la cible. Cela génère un champ magnétique avec des lignes de force perpendiculaires au champ électrique près de la surface de la cible.

Piégeage des électrons pour un impact maximal

Ce champ magnétique a un effet profond sur les électrons légers et chargés négativement, en particulier les électrons secondaires qui sont également délogés de la cible lors du bombardement ionique. Au lieu de s'échapper vers les parois de la chambre, ils sont forcés de suivre une trajectoire en spirale, les piégeant efficacement dans un nuage dense directement devant la cible.

Le résultat : un plasma dense et stable

Ces électrons piégés parcourent un chemin beaucoup plus long et ont une probabilité significativement plus élevée de collision et d'ionisation des atomes d'Argon neutres. Cela crée un effet d'avalanche, générant beaucoup plus d'ions Ar+ que ce qui serait autrement possible.

Plus d'ions Ar+ conduisent à un bombardement plus intense de la cible, ce qui entraîne un taux de pulvérisation considérablement plus élevé. Cette efficacité signifie également que le processus peut être maintenu à des pressions de gaz beaucoup plus basses, ce qui réduit le risque d'incorporation d'atomes de gaz dans le film, améliorant ainsi sa pureté et sa densité.

Comprendre les compromis

Bien que puissante, la pulvérisation cathodique magnétron n'est pas sans limites. Une évaluation objective nécessite de reconnaître ses réalités opérationnelles.

Pas un processus "froid"

Le bombardement ionique constant et intense génère une chaleur importante dans la cible. Cette chaleur peut rayonner et chauffer le substrat, ce qui peut être une préoccupation pour les matériaux sensibles à la température comme les plastiques ou les échantillons biologiques.

Dépôt en ligne de visée

Les atomes pulvérisés se déplacent en ligne droite. Cela signifie que les objets complexes en trois dimensions peuvent être difficiles à revêtir uniformément sans des systèmes sophistiqués de rotation et de manipulation du substrat pour garantir que toutes les surfaces sont exposées au flux atomique.

Limitations des matériaux (CC vs. RF)

La méthode standard, la pulvérisation cathodique magnétron CC, fonctionne exceptionnellement bien pour les cibles électriquement conductrices comme les métaux. Cependant, si la cible est un isolant (comme une céramique), le bombardement d'ions positifs provoquera une accumulation de charge positive sur sa surface, repoussant finalement d'autres ions et arrêtant le processus. Pour ces matériaux, la pulvérisation RF (Radio Fréquence) est nécessaire, qui utilise un champ électrique alternatif pour empêcher cette accumulation de charge.

Comment appliquer cela à votre projet

Comprendre ce principe vous aide à décider si la pulvérisation cathodique magnétron correspond aux objectifs de votre projet.

- Si votre objectif principal est un taux de dépôt élevé et une grande efficacité : La pulvérisation cathodique magnétron est idéale car son confinement magnétique crée un plasma dense qui augmente considérablement le taux de pulvérisation par rapport à d'autres méthodes.

- Si votre objectif principal est d'obtenir des films denses et de haute pureté : La capacité à fonctionner à des pressions plus basses, grâce au plasma efficace, réduit l'incorporation de gaz et conduit à des revêtements de meilleure qualité avec des propriétés structurelles et optiques supérieures.

- Si votre objectif principal est le revêtement de matériaux conducteurs : La pulvérisation cathodique magnétron CC standard est une méthode rentable, fiable et hautement contrôlée pour le dépôt de métaux et d'autres couches conductrices.

- Si votre objectif principal est le revêtement de matériaux isolants ou céramiques : Vous devez spécifier la pulvérisation cathodique magnétron RF (Radio Fréquence), qui est spécifiquement conçue pour traiter les cibles non conductrices sans accumulation de charge qui arrêterait le processus.

En maîtrisant ces principes, vous pouvez exploiter efficacement la pulvérisation cathodique magnétron pour obtenir des revêtements de films minces précis et de haute qualité pour votre application.

Tableau récapitulatif :

| Principe | Avantage clé | Considération d'application |

|---|---|---|

| Piégeage par champ magnétique | Taux de dépôt élevé et efficacité | Idéal pour le revêtement à haut débit |

| Génération de plasma dense | Pureté et densité de film supérieures | Excellent pour les couches optiques et électroniques |

| Pulvérisation CC vs. RF | Polyvalence pour les matériaux conducteurs/isolants | Choisir en fonction de la conductivité du matériau cible |

Prêt à exploiter la pulvérisation cathodique magnétron pour les besoins en films minces de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de pulvérisation, pour vous aider à obtenir des revêtements précis et de haute qualité pour la recherche et la production. Notre expertise vous assure d'obtenir la bonne solution pour les métaux conducteurs, les céramiques et d'autres matériaux. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer votre processus de dépôt !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température