Pour générer de la chaleur efficacement, un élément chauffant doit avoir une résistance électrique élevée. Cette résistance élevée est la propriété même qui permet à l'élément d'agir comme un goulot d'étranglement pour le courant électrique, convertissant l'énergie des électrons en mouvement en énergie thermique, que nous percevons comme de la chaleur. Sans cette résistance, l'électricité passerait avec une perte d'énergie minimale.

Le principe fondamental est qu'un élément chauffant a pour mission de convertir efficacement l'énergie électrique en chaleur. Cela nécessite un matériau à haute résistivité – une propriété intrinsèque qui lui permet d'atteindre une résistance totale élevée dans une forme pratique, de devenir très chaud sans fondre ni se dégrader, et de fonctionner en toute sécurité à une tension fixe.

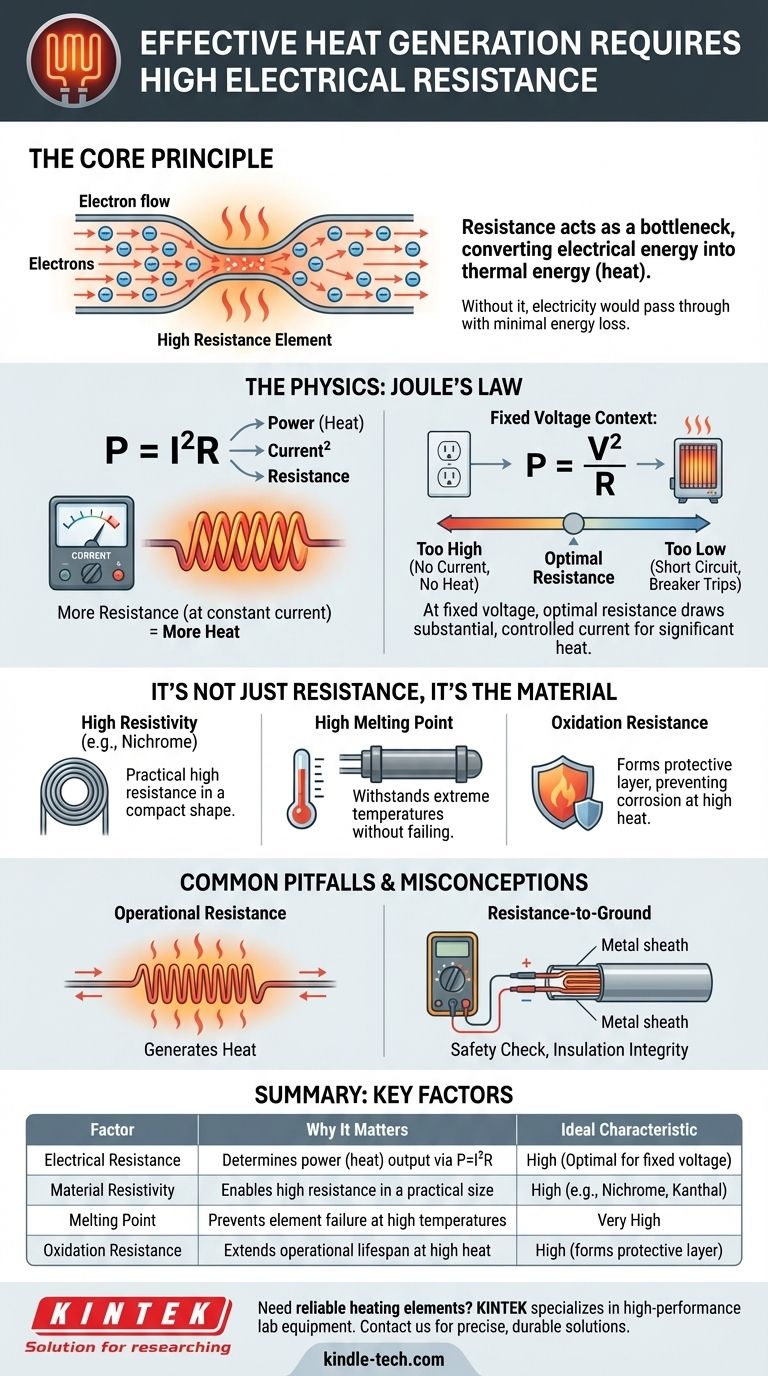

La physique du chauffage électrique : la résistance est la clé

Pour comprendre pourquoi une résistance élevée est nécessaire, nous devons examiner la relation fondamentale entre la puissance, le courant et la résistance. Cette relation est le fondement du fonctionnement de presque tous les appareils de chauffage électriques, des grille-pain aux fours industriels.

Pourquoi une résistance élevée crée de la chaleur

La quantité de chaleur générée est directement liée à la puissance électrique dissipée par l'élément. Ceci est décrit par la première loi de Joule, souvent exprimée par la formule de puissance : P = I²R.

Ici, la puissance (P) est la chaleur générée par seconde, le courant (I) est le flux d'électrons et la résistance (R) est l'opposition à ce flux. Cette formule montre clairement que pour une quantité de courant donnée, la puissance (chaleur) est directement proportionnelle à la résistance. Plus la résistance est élevée, plus il y a de chaleur.

Le rôle d'une tension fixe

Cela peut sembler déroutant si l'on considère une autre version de la formule de puissance : P = V²/R, où V est la tension. Cette version suggère que la puissance est inversement proportionnelle à la résistance, ce qui implique qu'une résistance plus faible est meilleure.

La clé est de comprendre votre source. La plupart des appareils de chauffage se branchent sur une prise murale, qui fournit une tension fixe (par exemple, 120 V ou 240 V). Dans ce scénario de tension fixe, la résistance de l'élément détermine la quantité de courant qu'il tire.

Une résistance extrêmement élevée ne permettrait presque aucun courant de circuler, ne générant aucune chaleur. Une résistance extrêmement faible (comme un fil de cuivre) créerait un court-circuit, tirant un courant massif mais ne parvenant pas à le dissiper sous forme de chaleur contrôlée avant qu'un disjoncteur ne se déclenche ou que le fil ne fonde.

Par conséquent, l'objectif est une résistance optimale : suffisamment élevée pour générer une chaleur significative, mais suffisamment faible pour permettre à un courant substantiel et contrôlé de circuler à partir de la source de tension fixe.

Ce n'est pas seulement la résistance, c'est le matériau

Un simple chiffre en ohms ne dit pas tout. Le matériau à partir duquel l'élément est fabriqué est tout aussi critique que sa valeur de résistance finale. Les meilleurs matériaux pour les éléments chauffants possèdent une combinaison de propriétés spécifiques.

Haute résistance spécifique (résistivité)

La résistivité est une propriété intrinsèque d'un matériau qui mesure la force avec laquelle il résiste au courant électrique. Des matériaux comme le Nichrome (un alliage nickel-chrome) ont une résistivité élevée.

Cela signifie que vous pouvez créer un composant à haute résistance en utilisant un morceau de fil relativement court et robuste, ce qui est pratique pour construire des appareils compacts et durables.

Point de fusion élevé

Un élément chauffant est inutile s'il fond lorsqu'il fait son travail. Le matériau doit avoir un point de fusion très élevé pour supporter les températures extrêmes qu'il est conçu pour produire. Cela garantit une durée de vie opérationnelle longue et fiable.

Résistance à l'oxydation

À des températures élevées, de nombreux matériaux réagissent avec l'oxygène de l'air et se corrodent ou se consument rapidement. Les alliages d'éléments chauffants efficaces forment une couche d'oxyde protectrice à leur surface, ce qui empêche une dégradation ultérieure et prolonge considérablement leur durée de vie.

Pièges et idées fausses courants

Comprendre le contexte d'une mesure de résistance est crucial. La résistance d'un élément en fonctionnement est fondamentalement différente d'une mesure diagnostique destinée à vérifier les pannes.

Résistance opérationnelle vs. résistance à la terre

La « haute résistance » dont nous avons parlé est la résistance opérationnelle de l'élément – l'opposition au courant circulant d'une extrémité de l'élément à l'autre pour générer de la chaleur.

Une mesure complètement différente est la résistance à la terre. Il s'agit d'un contrôle de sécurité et de maintenance pour s'assurer que l'élément est électriquement isolé de sa gaine métallique ou du boîtier du four. Une lecture acceptable ici pourrait être de 90 à 100 ohms, tandis qu'une lecture faible (par exemple, moins de 10 ohms) indique un court-circuit électrique et une défaillance, car les isolants ont cédé. Ce sont deux concepts distincts.

Faire le bon choix pour votre objectif

La sélection ou l'évaluation d'un élément chauffant nécessite de regarder au-delà d'un simple chiffre et de se concentrer sur l'objectif global.

- Si votre objectif principal est une chaleur maximale à partir d'une prise murale : Vous avez besoin d'un élément avec la résistance optimale pour sa tension fixe, lui permettant de tirer un courant significatif en toute sécurité et de le convertir en chaleur selon

P = V²/R. - Si votre objectif principal est la durabilité et une longue durée de vie : Le choix du matériau est primordial. Vous avez besoin d'un alliage comme le nichrome ou le Kanthal avec une résistivité élevée, un point de fusion élevé et une excellente résistance à l'oxydation.

- Si votre objectif principal est la sécurité opérationnelle : Vous devez faire la distinction entre la résistance nominale de l'élément et sa résistance à la terre, qui est une mesure critique de l'intégrité de l'isolation.

En fin de compte, un chauffage efficace est obtenu non pas en choisissant simplement une résistance « élevée » ou « faible », mais en concevant un élément à partir du bon matériau avec les propriétés résistives optimales pour sa tension et son application spécifiques.

Tableau récapitulatif :

| Facteur | Pourquoi c'est important | Caractéristique idéale |

|---|---|---|

| Résistance électrique | Détermine la puissance (chaleur) via P=I²R | Élevée (Optimale pour tension fixe) |

| Résistivité du matériau | Permet une résistance élevée dans une taille pratique | Élevée (ex : Nichrome, Kanthal) |

| Point de fusion | Empêche la défaillance de l'élément à hautes températures | Très élevé |

| Résistance à l'oxydation | Prolonge la durée de vie opérationnelle à haute température | Élevée (forme une couche protectrice) |

Besoin d'un élément chauffant fiable pour votre équipement de laboratoire ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables haute performance. Notre expertise vous assure des éléments chauffants avec la résistance et les propriétés matérielles optimales pour un contrôle précis de la température, une durabilité et une sécurité dans vos applications.

Laissez-nous vous aider à obtenir une production de chaleur efficace et fiable. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Électrode à disque de platine rotatif pour applications électrochimiques

- Électrode à disque rotatif (disque-anneau) RRDE / Compatible avec PINE, ALS japonais, Metrohm suisse carbone vitreux platine

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

Les gens demandent aussi

- Quels éléments de four à haute température utiliser dans une atmosphère oxydante ? MoSi2 ou SiC pour des performances supérieures

- Quels sont les éléments chauffants pour les fours à haute température ? Choisissez l'élément adapté à votre atmosphère

- Quelle est la plage de température des éléments chauffants en disiliciure de molybdène ? Choisissez la bonne qualité pour vos besoins à haute température

- À quoi sert le disiliciure de molybdène ? Alimenter des fours haute température jusqu'à 1800°C

- Quel matériau est utilisé pour le chauffage des fours ? Choisissez l'élément adapté à votre processus