Le rendement d'éjection est la mesure d'efficacité la plus importante dans un procédé de dépôt physique en phase vapeur. À la base, le rendement est le nombre moyen d'atomes éjectés d'un matériau cible pour chaque ion individuel qui le frappe. Cette efficacité est régie par une interaction précise entre l'énergie et la masse de l'ion incident, les propriétés du matériau cible et la géométrie de la collision.

L'éjection par pulvérisation n'est pas un simple processus d'érosion ; c'est un phénomène physique piloté par le transfert de moment. La clé pour comprendre et contrôler le rendement d'éjection est de visualiser comment l'énergie d'une particule incidente est distribuée dans les premières couches atomiques d'une cible pour provoquer l'éjection d'un atome.

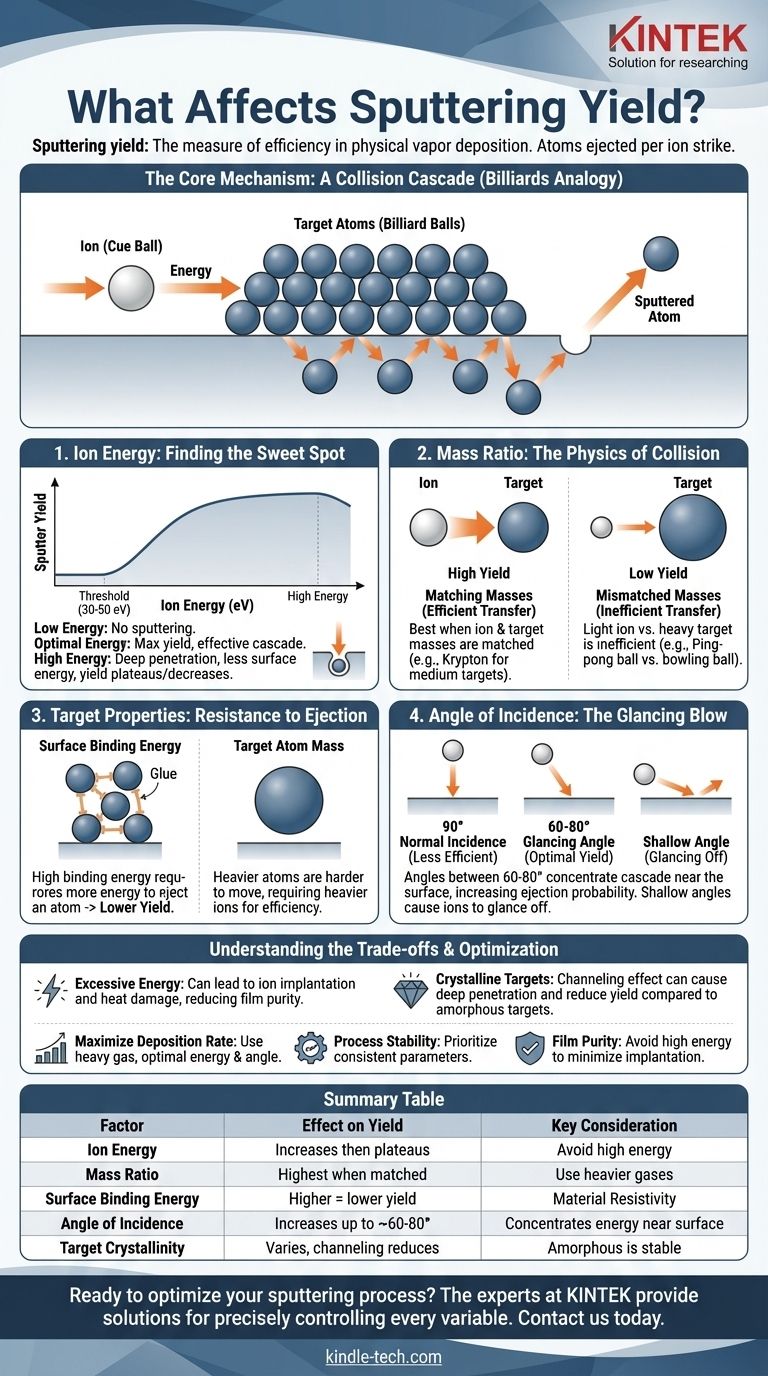

Le mécanisme fondamental : une cascade de collisions

Considérez la pulvérisation comme un jeu de billard subatomique. Un ion incident — typiquement un gaz inerte comme l'Argon — est la « boule de choc », accélérée vers un râtelier de « boules de billard », qui sont les atomes de votre matériau cible.

Lorsque l'ion frappe la cible, il déclenche une réaction en chaîne, une cascade de collisions, sous la surface. Le but n'est pas que l'ion initial déloge directement un atome de surface. Au lieu de cela, l'ion transfère son moment aux atomes à l'intérieur de la cible, qui à leur tour entrent en collision avec leurs voisins. Un atome n'est éjecté que lorsque cette cascade d'énergie remonte à la surface et donne à un atome de surface suffisamment d'énergie pour vaincre ses liaisons et s'échapper dans le vide.

Facteurs clés influençant le rendement d'éjection

L'efficacité de ce processus dépend de plusieurs variables critiques et contrôlables.

Énergie de l'ion : trouver le juste milieu

Il existe une énergie minimale, ou seuil d'éjection, nécessaire pour déloger un atome, généralement entre 30 et 50 électronvolts (eV). En dessous de ce seuil, aucune éjection ne se produit.

À mesure que l'énergie de l'ion augmente au-dessus de ce seuil, le rendement d'éjection augmente car plus d'énergie est disponible pour créer une cascade de collisions plus grande et plus efficace.

Cependant, cette tendance ne se poursuit pas indéfiniment. À des énergies très élevées (par exemple, des milliers d'eV), l'ion incident pénètre trop profondément dans la cible. La cascade de collisions résultante est centrée loin sous la surface, et moins de son énergie est dirigée vers les atomes de surface, ce qui fait que le rendement atteint un plateau, voire diminue.

Rapport de masse : la physique de la collision

L'efficacité du transfert de moment dépend fortement des masses relatives de l'ion (boule de choc) et des atomes cibles (boules de billard).

Le transfert d'énergie maximal se produit lorsque les masses sont étroitement assorties. Par exemple, l'utilisation d'un gaz de pulvérisation plus lourd comme le Krypton au lieu de l'Argon pour pulvériser une cible de masse moyenne augmentera généralement le rendement d'éjection. Utiliser un ion très léger pour pulvériser une cible très lourde (comme frapper une boule de bowling avec une balle de ping-pong) est très inefficace.

Propriétés de la cible : résistance à l'éjection

Le matériau cible lui-même présente deux barrières principales à l'éjection.

Énergie de liaison surfacique

C'est la « colle » qui maintient les atomes de la cible ensemble. Les matériaux avec une énergie de liaison surfacique élevée nécessitent plus d'énergie pour libérer un atome, ce qui entraîne un rendement d'éjection plus faible.

Masse de l'atome cible

Les atomes cibles plus lourds sont intrinsèquement plus difficiles à déplacer. Cela est lié au rapport de masse ; une cible plus lourde nécessite un ion proportionnellement plus lourd pour un transfert de moment efficace.

Angle d'incidence : le coup de tangente

Un impact direct à 90 degrés n'est souvent pas l'angle le plus efficace pour l'éjection.

Incliner le bombardement ionique (généralement entre 60 et 80 degrés par rapport à la normale) concentre la cascade de collisions près de la surface. Cela augmente la probabilité que l'énergie transférée entraîne l'éjection d'un atome de surface, augmentant ainsi le rendement d'éjection. Cependant, à des angles très faibles, les ions sont plus susceptibles de simplement glisser sur la surface.

Comprendre les compromis

Maximiser simplement le rendement d'éjection n'est pas toujours la meilleure stratégie, car cela peut introduire des effets secondaires indésirables.

Le problème d'une énergie excessive

Pousser l'énergie de l'ion trop haut pour rechercher un rendement plus élevé peut entraîner une implantation d'ions, où les ions du gaz de pulvérisation s'incrustent dans la cible et, par conséquent, dans votre film déposé. Cela peut contaminer le film et modifier ses propriétés. Les énergies élevées génèrent également plus de chaleur, ce qui peut endommager les cibles ou les substrats sensibles.

Cibles cristallines contre amorphes

Pour les cibles cristallines, le rendement d'éjection peut dépendre fortement de l'orientation cristalline par rapport au faisceau d'ions. Les ions peuvent voyager le long de « canaux » entre les plans atomiques, pénétrant profondément et réduisant le rendement d'éjection. Cet effet de canalisation peut entraîner une instabilité du processus si la texture cristalline de la cible change avec le temps.

Optimiser le rendement d'éjection pour votre objectif

Le contrôle de ces facteurs vous permet d'adapter le processus de pulvérisation à votre objectif spécifique.

- Si votre objectif principal est de maximiser le taux de dépôt : Utilisez un gaz de pulvérisation lourd (par exemple, Krypton ou Xénon) et travaillez à une énergie d'ion et un angle qui correspondent au pic de la courbe de rendement pour votre matériau cible spécifique.

- Si votre objectif principal est la stabilité et la répétabilité du processus : Privilégiez le maintien d'une énergie d'ion, d'une pression de gaz et d'un angle constants. Gardez à l'esprit que pour les cibles cristallines, le rendement peut changer à mesure que la cible s'érode et expose de nouvelles facettes cristallines.

- Si votre objectif principal est la pureté et la qualité du film : Évitez les énergies d'ion excessivement élevées pour minimiser l'implantation d'ions et les dommages liés à la chaleur, même si cela entraîne un taux de dépôt plus faible.

En fin de compte, maîtriser le rendement d'éjection consiste à contrôler la physique des collisions pour atteindre vos objectifs spécifiques de dépôt de matériaux.

Tableau récapitulatif :

| Facteur | Effet sur le rendement d'éjection | Considération clé |

|---|---|---|

| Énergie de l'ion | Augmente jusqu'à un plateau, puis diminue | Éviter les énergies élevées pour prévenir l'implantation d'ions |

| Rapport de masse ion/cible | Rendement maximal lorsque les masses sont assorties | Utiliser des gaz plus lourds (Kr, Xe) pour les cibles lourdes |

| Énergie de liaison surfacique de la cible | Énergie plus élevée = rendement plus faible | Propriété du matériau qui résiste à l'éjection |

| Angle d'incidence | Augmente jusqu'à environ 60-80°, puis diminue | Les angles rasants concentrent l'énergie près de la surface |

| Cristallinité de la cible | Varie selon l'orientation ; l'amorphe est stable | L'effet de canalisation dans les cristaux peut réduire le rendement |

Prêt à optimiser votre processus de pulvérisation pour un rendement maximal et une qualité de film supérieure ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables appropriés pour contrôler précisément chaque variable — de la sélection de la source d'ions aux propriétés du matériau cible.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre efficacité de dépôt, améliorer la stabilité du processus et atteindre vos objectifs spécifiques en science des matériaux.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles