À la base, le traitement thermique est un processus hautement contrôlé de chauffage et de refroidissement des métaux pour modifier intentionnellement leurs propriétés physiques et mécaniques. Les méthodes les plus courantes comprennent le recuit, la trempe, le revenu et la relaxation des contraintes, chacune étant conçue pour atteindre un résultat spécifique en manipulant la structure cristalline interne du matériau.

Le traitement thermique n'est pas une action unique mais une boîte à outils de processus thermiques. Le choix de la méthode dépend entièrement de l'état final souhaité du matériau, qu'il s'agisse de le rendre plus mou pour l'usinage, plus dur pour la résistance à l'usure, ou plus stable pour une utilisation à long terme.

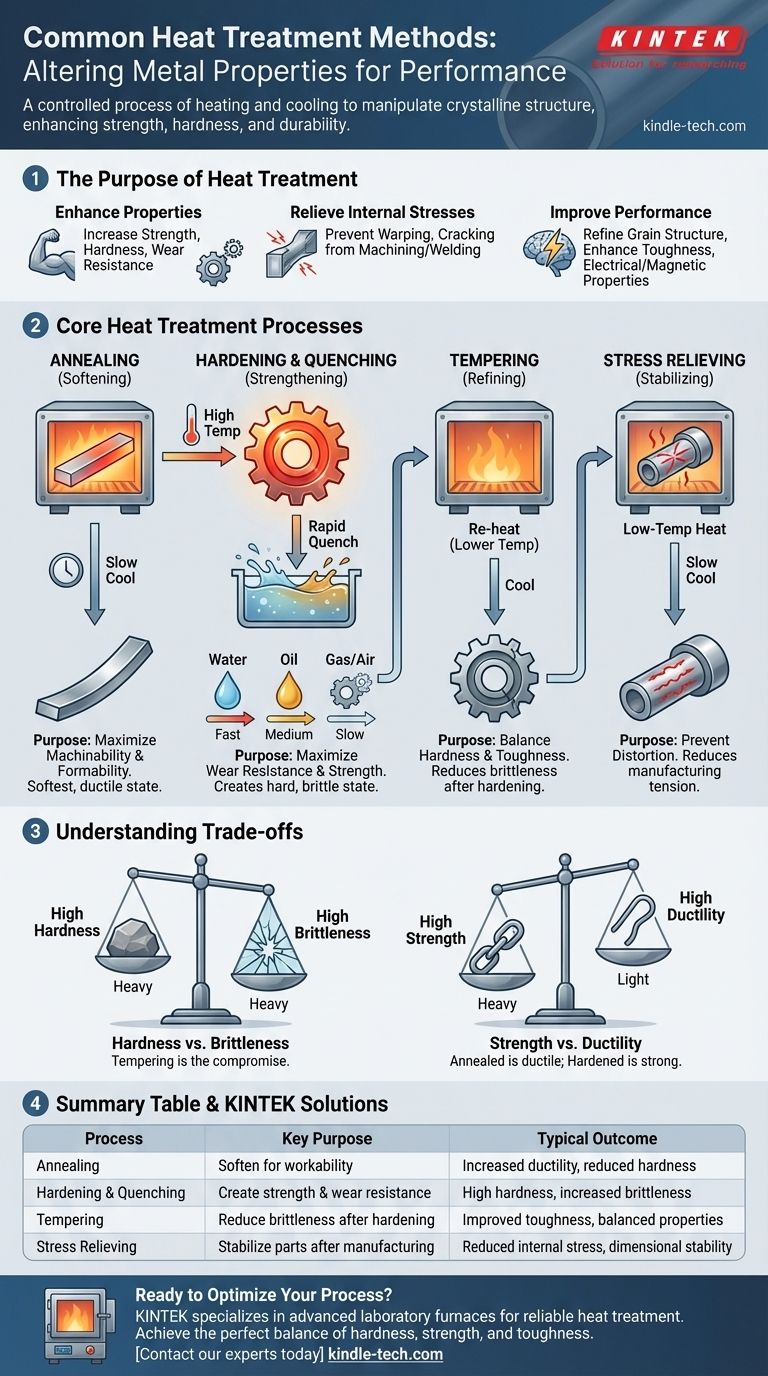

Le but du traitement thermique

Le traitement thermique est une étape fondamentale de la fabrication utilisée pour libérer tout le potentiel d'un matériau, en particulier les aciers. L'objectif principal est de modifier les propriétés d'un matériau de manière prévisible et bénéfique.

Amélioration des propriétés mécaniques

La raison la plus courante du traitement thermique est de modifier les caractéristiques mécaniques. Cela inclut l'augmentation de la résistance, de la dureté et de la résistance à l'usure pour les applications exigeantes, ou l'augmentation de la ductilité et de la douceur pour rendre un matériau plus facile à former ou à usiner.

Soulagement des contraintes internes

Les processus de fabrication comme le soudage, le moulage et l'usinage lourd introduisent des contraintes internes dans un matériau. Ces contraintes peuvent provoquer des déformations ou des fissures au fil du temps. Le soulagement des contraintes est un traitement thermique à basse température qui réduit cette tension interne sans modifier significativement d'autres propriétés, rendant la pièce plus stable dimensionnellement.

Amélioration des performances des matériaux

Au-delà de la simple résistance, le traitement thermique peut affiner la structure granulaire d'un matériau. Ce raffinement peut améliorer la ténacité (résistance à la fracture) et, dans certains alliages, améliorer les propriétés électriques et magnétiques pour des applications spécialisées.

Un aperçu des principaux processus de traitement thermique

Bien qu'il existe de nombreux traitements spécialisés, la plupart se répartissent en quelques catégories fondamentales définies par leurs cycles de température et leurs vitesses de refroidissement.

Recuit : Adoucissement pour la maniabilité

Le recuit est un processus qui implique de chauffer un matériau à une température spécifique, puis de le refroidir très lentement. Ce refroidissement lent permet à la structure interne de se réinitialiser dans son état le plus mou et le plus ductile.

Le but principal du recuit est de rendre un matériau plus facile à travailler. Il est souvent effectué pour permettre un travail à froid supplémentaire, un usinage, ou pour préparer un matériau à des processus de durcissement ultérieurs.

Trempe : Création de résistance et de dureté

La trempe implique de chauffer un métal à haute température, de le maintenir à cette température pour assurer le changement structurel souhaité, puis de le refroidir rapidement. Ce refroidissement rapide, appelé trempe, bloque la structure du matériau dans un état très dur mais cassant.

Ce processus est utilisé pour les pièces qui nécessitent une résistance élevée et une résistance à l'usure et à l'abrasion, telles que les engrenages, les outils de coupe et les roulements.

Refroidissement rapide (Quenching) : L'étape critique de refroidissement

Le refroidissement rapide (quenching) n'est pas un traitement autonome mais la phase de refroidissement rapide du processus de durcissement. La vitesse de refroidissement est la variable la plus critique, et elle est contrôlée par le milieu de trempe.

Les méthodes courantes comprennent :

- Trempe à la saumure ou à l'eau : Fournit la vitesse de refroidissement la plus rapide, mais peut augmenter le risque de déformation ou de fissuration.

- Trempe à l'huile : Un refroidissement plus lent et moins sévère que l'eau, offrant un bon équilibre entre dureté et déformation réduite.

- Trempe au gaz ou à l'air : Les méthodes de trempe les plus lentes, souvent réalisées dans une atmosphère contrôlée avec de l'azote ou de l'argon pour prévenir l'oxydation de surface. Ceci est généralement utilisé pour les aciers fortement alliés qui ne nécessitent pas des vitesses de refroidissement extrêmes.

Revenu : Affiner la dureté et réduire la fragilité

Une pièce qui a été trempée est souvent trop fragile pour une utilisation pratique. Le revenu est un traitement thermique secondaire, à basse température, qui est effectué après la trempe.

Il réduit une partie de la dureté et de la fragilité extrêmes, tout en augmentant significativement la ténacité du matériau. En ajustant la température de revenu, les ingénieurs peuvent ajuster précisément l'équilibre final entre dureté et ténacité.

Comprendre les compromis

Aucune propriété ne peut être maximisée sans en affecter d'autres. Comprendre ces compromis est essentiel pour une sélection et un traitement efficaces des matériaux.

Dureté vs. Fragilité

C'est le compromis le plus fondamental dans le traitement thermique de l'acier. Lorsque vous augmentez la dureté d'un matériau par trempe, vous augmentez invariablement sa fragilité, le rendant plus susceptible de se briser sous l'impact. Le revenu est le compromis essentiel, sacrifiant une petite quantité de dureté maximale pour gagner une grande quantité de ténacité.

Résistance vs. Ductilité

Généralement, à mesure que la résistance et la dureté d'un matériau augmentent, sa ductilité (la capacité à se plier ou à se déformer sans se fracturer) diminue. Un composant recuit est très ductile mais faible, tandis qu'un composant entièrement trempé est très résistant mais se fissurera plutôt que de se plier.

Performance vs. Complexité du processus

L'obtention de résultats supérieurs et très cohérents nécessite souvent des processus plus complexes. Le traitement thermique dans une atmosphère de gaz inerte contrôlée (utilisant de l'argon ou de l'azote) prévient l'oxydation et donne une surface propre, mais il est plus coûteux que le traitement à l'air libre. Le choix dépend des exigences et du budget de l'application finale.

Sélectionner le bon processus pour votre objectif

Votre choix de traitement thermique doit être directement lié à la fonction prévue du composant.

- Si votre objectif principal est une usinabilité ou une formabilité maximale : Le recuit est le processus correct pour adoucir le matériau et le rendre facile à travailler.

- Si votre objectif principal est une résistance à l'usure et une dureté maximales : La trempe et le refroidissement rapide sont nécessaires, suivis d'un revenu à basse température pour réduire la fragilité.

- Si votre objectif principal est de stabiliser une pièce après soudage ou usinage lourd : La relaxation des contraintes est le choix idéal pour prévenir la déformation future sans altérer la résistance principale.

- Si votre objectif principal est un équilibre entre haute résistance et bonne ténacité : La combinaison de la trempe, du refroidissement rapide et d'une température de revenu soigneusement sélectionnée est la voie la plus courante.

En comprenant ces processus fondamentaux, vous obtenez un contrôle sur la performance finale de votre matériau.

Tableau récapitulatif :

| Processus | Objectif clé | Résultat typique |

|---|---|---|

| Recuit | Adoucir le matériau pour la maniabilité | Ductilité accrue, dureté réduite |

| Trempe & Refroidissement rapide | Créer de la résistance et de la dureté | Haute dureté, fragilité accrue |

| Revenu | Réduire la fragilité après trempe | Ténacité améliorée, propriétés équilibrées |

| Relaxation des contraintes | Stabiliser les pièces après fabrication | Contraintes internes réduites, stabilité dimensionnelle |

Prêt à optimiser vos processus de traitement thermique ?

Comprendre la théorie est la première étape. L'obtention de résultats cohérents et de haute qualité nécessite un contrôle précis et l'équipement adéquat. KINTEK est spécialisé dans les fours de laboratoire avancés et les consommables conçus pour un traitement thermique fiable, du recuit précis au refroidissement rapide en atmosphère contrôlée.

Que vous développiez de nouveaux alliages ou que vous assuriez la qualité des composants fabriqués, nos solutions vous aident à atteindre l'équilibre parfait entre dureté, résistance et ténacité.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont l'équipement de laboratoire de KINTEK peut améliorer les performances de vos matériaux et la fiabilité de vos processus.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quels sont les facteurs affectant le taux de fusion ? Maîtrisez le transfert de chaleur pour des résultats plus rapides

- Quelles sont les utilisations du four à moufle dans l'industrie pharmaceutique ? Essentiel pour la pureté et la sécurité des médicaments

- Quelle est l'application d'un four à moufle ? Réaliser un traitement à haute température sans contamination

- Quels sont les 3 types de transfert de chaleur ? Maîtrisez la conduction, la convection et le rayonnement pour votre laboratoire

- À quoi sert un four à moufle en microbiologie ? Essentiel pour la dépyrogénation et l'incinération