En bref, les étalons de point de fusion sont des substances d'une pureté et d'une stabilité exceptionnelles avec un point de fusion précisément connu et documenté. Ils servent de matériaux de référence certifiés utilisés pour calibrer et vérifier la performance d'un appareil de mesure du point de fusion, garantissant que les lectures de température qu'il fournit sont précises et fiables.

L'objectif principal d'un étalon de point de fusion est d'ancrer vos mesures expérimentales à une référence connue et inébranlable. Il transforme une simple lecture de température en une donnée vérifiable et digne de confiance en confirmant que votre instrument fonctionne correctement.

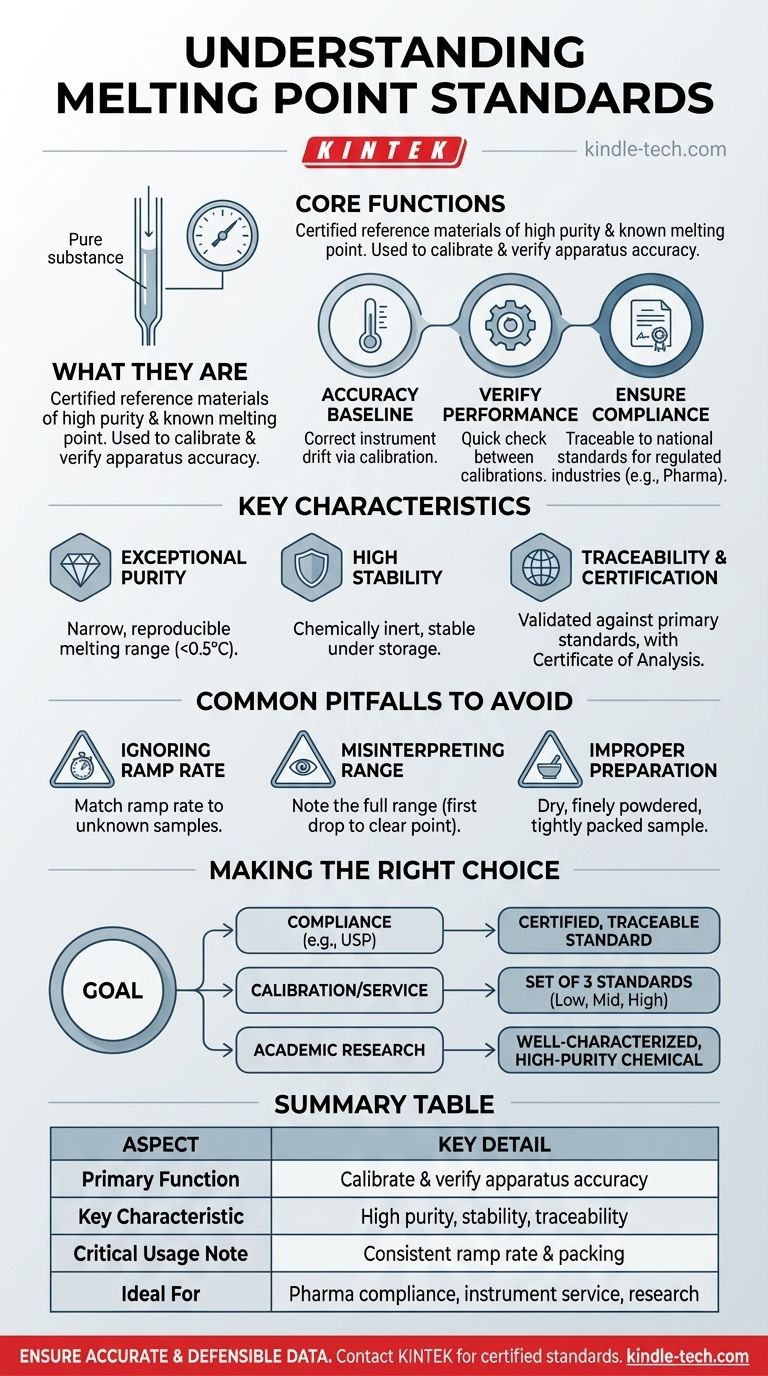

La fonction principale d'un étalon de point de fusion

Un étalon de point de fusion n'est pas seulement un produit chimique ; c'est un outil essentiel pour garantir l'intégrité des données dans tout environnement de laboratoire. Sa fonction peut être décomposée en quelques domaines clés.

Établir une base de référence pour la précision

Les composants électroniques et les capteurs d'un appareil de mesure du point de fusion peuvent dériver avec le temps. L'étalonnage à l'aide d'un étalon avec un point de fusion certifié vous permet d'identifier et de corriger cette erreur instrumentale.

Vous mesurez l'étalon, comparez le point de fusion observé à sa valeur certifiée et établissez un facteur de correction. Cela garantit que vos mesures sont précises, et pas seulement exactes.

Vérification des performances de l'instrument

Entre les étalonnages formels, les étalons sont utilisés pour la vérification des performances ou la qualification. Il s'agit d'une vérification rapide pour confirmer que l'instrument fonctionne toujours dans les tolérances spécifiées.

L'utilisation d'un étalon avant une série de mesures importantes vous donne l'assurance que les résultats obtenus pour vos échantillons inconnus seront valides.

Garantir l'intégrité des données et la conformité

Dans les industries réglementées comme la pharmacie ou la fabrication, les données doivent être défendables. L'utilisation d'étalons traçables à des instituts nationaux de métrologie (comme le NIST aux États-Unis ou le NPL au Royaume-Uni) est souvent requise.

Cette traçabilité fournit une chaîne ininterrompue de comparaisons, prouvant que vos mesures sont conformes aux références reconnues internationalement, une exigence clé pour la conformité aux pharmacopées (par exemple, USP, EP) et aux systèmes de gestion de la qualité.

Caractéristiques clés d'un étalon idéal

Tout produit chimique pur ne peut pas servir d'étalon fiable. Ces matériaux de référence sont choisis pour un ensemble spécifique de propriétés qui garantissent leurs performances.

Pureté exceptionnelle

Les impuretés sont l'ennemi d'un point de fusion net ; elles abaissent et élargissent la plage de fusion. Un étalon doit être de la plus haute pureté possible pour garantir qu'il fond sur une plage de température très étroite et reproductible (souvent inférieure à 0,5 °C).

Haute stabilité

La substance choisie doit être chimiquement inerte et stable dans des conditions de stockage appropriées. Elle ne doit pas se dégrader lorsqu'elle est exposée à la lumière, à l'air ou à des fluctuations modérées de température, car cela altérerait son point de fusion avec le temps.

Traçabilité et certification

Les étalons les plus fiables sont accompagnés d'un Certificat d'Analyse qui indique le point de fusion certifié et son incertitude. Cette valeur est traçable, ce qui signifie qu'elle a été validée par rapport à des étalons primaires maintenus par une organisation de métrologie nationale ou internationale.

Pièges courants à éviter

Utiliser correctement un étalon est tout aussi important que de choisir le bon. De simples erreurs de procédure peuvent invalider l'ensemble du processus et conduire à des mesures inexactes pour vos propres échantillons.

Ignorer la vitesse de chauffage (Ramp Rate)

La vitesse à laquelle vous chauffez l'échantillon (vitesse de chauffage) affecte considérablement le point de fusion observé. Une vitesse plus rapide peut entraîner une lecture artificiellement élevée car la température de l'échantillon accuse un retard sur celle du thermomètre.

Vous devez mesurer l'étalon en utilisant exactement la même vitesse de chauffage que celle que vous utiliserez pour vos échantillons inconnus.

Mauvaise interprétation de la plage de fusion

Un « point » de fusion est en réalité une plage de fusion. Le processus commence à la température où la première goutte de liquide apparaît et est terminé lorsque le dernier cristal solide fond.

La valeur certifiée de l'étalon correspond à un point spécifique et défini de ce processus (souvent le « point clair », où l'échantillon est entièrement liquide). La cohérence dans l'observation de ce point final est essentielle.

Préparation et remplissage inadéquats de l'échantillon

L'échantillon, qu'il s'agisse d'un étalon ou d'un inconnu, doit être complètement sec et finement pulvérisé. Il doit être tassé fermement dans un tube capillaire jusqu'à une hauteur constante et petite (généralement 2-3 mm).

Un mauvais remplissage entraîne un transfert de chaleur inefficace et donne une plage de fusion large et inexacte.

Faire le bon choix pour votre objectif

Le niveau de certification dont vous avez besoin dépend entièrement de votre application. Utilisez ces lignes directrices pour sélectionner l'étalon approprié.

- Si votre objectif principal est la conformité réglementaire (par exemple, produits pharmaceutiques) : Vous devez utiliser un étalon certifié et traçable provenant d'une source reconnue comme l'USP ou d'un fournisseur de métrologie qualifié.

- Si votre objectif principal est l'étalonnage ou l'entretien des instruments : Utilisez un ensemble d'au moins trois étalons certifiés qui couvrent les sections basse, moyenne et haute de la plage de température de fonctionnement de votre instrument.

- Si votre objectif principal est la recherche académique de routine : Un produit chimique bien caractérisé et de haute pureté (par exemple, >99,9 %) provenant d'un fournisseur réputé est souvent suffisant pour garantir la cohérence interne et vérifier le fonctionnement de l'instrument.

En fin de compte, l'utilisation correcte d'un étalon de point de fusion élève votre travail de l'estimation à la métrologie, garantissant que chaque résultat repose sur une base de précision.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Fonction principale | Calibrer et vérifier la précision des appareils de mesure du point de fusion |

| Caractéristique clé | Haute pureté, stabilité et certification traçable |

| Note d'utilisation critique | Doit utiliser une vitesse de chauffage constante et un remplissage correct de l'échantillon |

| Idéal pour | Conformité pharmaceutique, entretien des instruments, recherche académique |

Assurez-vous que les données de point de fusion de votre laboratoire sont précises et défendables. KINTEK se spécialise dans les équipements et consommables de laboratoire de haute pureté. Laissez nos experts vous aider à choisir les étalons certifiés appropriés pour vos besoins de conformité et de recherche. Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques et améliorer l'intégrité des mesures de votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de graphitation continue sous vide de graphite

- Incubateurs agitateurs pour diverses applications de laboratoire

Les gens demandent aussi

- Comment fonctionne la pulvérisation cathodique magnétron ? Un guide pour le dépôt de couches minces de haute qualité

- Qu'est-ce que le processus de frittage en moulage par injection ? La clé des pièces métalliques et céramiques denses et complexes

- Qu'est-ce qu'une étuve de séchage ? Un guide sur l'élimination contrôlée de l'humidité et le traitement thermique

- Quels sont les avantages du frittage à l'état solide ? Obtenez des pièces haute performance efficacement

- Qu'est-ce qu'un métal fritté ? Un guide sur les pièces métalliques complexes et à haute résistance

- Une seule fournaise peut-elle avoir plusieurs zones ? Obtenez un confort personnalisé et des économies d'énergie

- Qu'utilise-t-on pour chauffer une solution de réaction chimique ? Choisissez la bonne méthode pour un contrôle précis

- Pourquoi l'argon est-il utilisé dans la pulvérisation magnétron ? Découvrez le secret des films minces efficaces et de haute qualité