À la base, les fours rotatifs sont des fours industriels destinés au traitement thermique de matériaux solides. Ils sont essentiels dans tout processus nécessitant de chauffer des solides en vrac à des températures très élevées pour provoquer une réaction chimique ou un changement physique. Leurs applications vont de la production de produits de base comme le ciment et la chaux à la fabrication de matériaux avancés et à l'assainissement environnemental, comme l'incinération des déchets ou la décontamination des sols.

La véritable valeur d'un four rotatif réside dans sa capacité à combiner des températures extrêmement élevées avec un mélange continu et doux. Cette combinaison unique assure un traitement thermique uniforme, ce qui en fait l'environnement idéal pour provoquer des changements physiques et chimiques dans les matériaux solides à l'échelle industrielle.

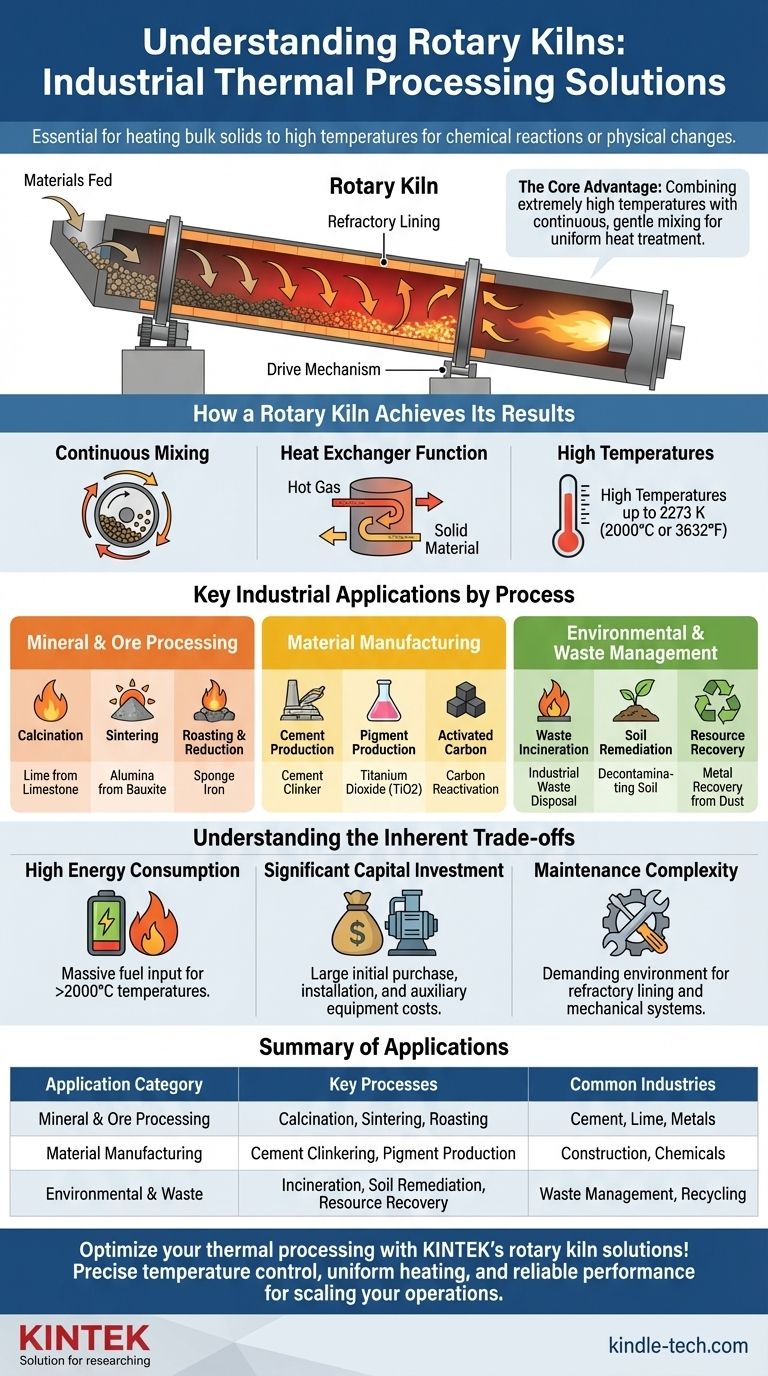

Comment un four rotatif obtient ses résultats

L'efficacité d'un four rotatif provient de sa conception simple mais puissante : un long cylindre rotatif revêtu de matériaux réfractaires, légèrement incliné pour permettre à la gravité de faire passer les matériaux à travers lui.

Le principe du mélange continu

Lorsque le four tourne lentement, le matériau solide à l'intérieur est constamment soulevé et brassé. Cette agitation continue, ou mouvement en cascade, garantit que chaque particule est exposée aux gaz chauds circulant dans le cylindre.

Ce processus garantit un lit de particules bien mélangé, ce qui est essentiel pour obtenir une distribution de température uniforme et une qualité de produit constante.

La fonction d'échangeur de chaleur

Fondamentalement, un four rotatif agit comme un échangeur de chaleur à contre-courant très efficace. Le gaz chaud, produit par un brûleur à l'extrémité inférieure, remonte le four à contre-courant du matériau solide qui descend.

Cette conception maximise le transfert d'énergie thermique de la phase gazeuse chaude vers le matériau solide, lui permettant de subir les transformations nécessaires tout au long de son parcours dans le four.

La puissance des hautes températures

Les fours rotatifs sont conçus pour atteindre des températures incroyablement élevées, souvent jusqu'à 2273 K (2000°C ou 3632°F). Cette capacité est essentielle pour les processus à forte consommation d'énergie comme les réductions chimiques et les changements de phase minérale qui sont impossibles à des températures plus basses.

Principales applications industrielles par processus

La polyvalence du four rotatif signifie qu'il est utilisé dans des dizaines d'industries. Ces applications peuvent être regroupées en quelques catégories principales.

Traitement des minéraux et des minerais

C'est le cas d'utilisation le plus courant, où les matières premières sont transformées en produits plus précieux.

- Calcination : Décomposition de matériaux par la chaleur, comme la production de chaux à partir de calcaire ou d'alumine à partir de bauxite.

- Frittage : Fusion de particules solides sans les faire fondre, utilisé pour des matériaux comme la dolomite et la magnésite.

- Grillage et réduction : Modification chimique des minerais, comme la réduction du minerai de fer pour produire du fer spongieux ou le grillage de l'ilménite.

Fabrication de matériaux

Les fours rotatifs sont essentiels à la production de nombreux produits industriels et chimiques essentiels.

- Production de ciment : Le processus de clinkerisation dans la fabrication du ciment est presque exclusivement réalisé dans des fours rotatifs.

- Production de pigments : Utilisé dans la fabrication du dioxyde de titane (TiO2), un pigment blanc courant.

- Charbon actif : Employé à la fois pour la production initiale et la réactivation ultérieure du charbon actif usagé.

Gestion de l'environnement et des déchets

La capacité du four à réaliser une combustion complète et une décomposition thermique le rend idéal pour le traitement des matériaux dangereux.

- Incinération des déchets : Élimination sûre des déchets industriels, des boues d'épuration et même des pneus usagés à haute température.

- Assainissement des sols : Chauffage des sols contaminés pour désorber ou détruire les polluants comme les hydrocarbures.

- Récupération des ressources : Volatilisation de métaux précieux comme le zinc et le plomb des poussières de four ou récupération de chaux usagée pour réutilisation.

Comprendre les compromis inhérents

Bien qu'incroyablement efficaces, la conception et le fonctionnement des fours rotatifs présentent des compromis clairs qu'il est essentiel de comprendre.

Consommation d'énergie élevée

Atteindre et maintenir des températures supérieures à 2000°C nécessite un apport massif de combustible. Cela fait des fours rotatifs l'un des équipements les plus énergivores de toute usine industrielle, représentant un coût d'exploitation important.

Investissement en capital important

Les fours rotatifs sont des machines grandes, lourdes et complexes. Le prix d'achat initial, combiné au coût d'installation, des travaux de fondation et des équipements auxiliaires (comme les brûleurs et les joints), constitue une dépense en capital majeure.

Complexité de la maintenance

La combinaison de températures élevées, de matériaux abrasifs et d'une rotation constante crée un environnement de maintenance exigeant. Le revêtement réfractaire doit être remplacé périodiquement, et les systèmes mécaniques, en particulier les grands joints et les mécanismes d'entraînement, nécessitent une attention régulière et spécialisée pour éviter les pannes.

Faire le bon choix pour votre objectif

La décision d'utiliser un four rotatif est dictée par les exigences spécifiques du processus thermique.

- Si votre objectif principal est de produire des produits en vrac comme le ciment ou la chaux : Le four rotatif est la norme industrielle incontestée en raison de son efficacité, de son débit et de sa fiabilité inégalés à grande échelle.

- Si votre objectif principal est de traiter des matériaux divers ou sensibles : La vitesse de rotation réglable du four et le contrôle précis de la température en font un outil très polyvalent pour l'activation de catalyseurs, l'enrichissement de minerais ou le traitement de céramiques.

- Si votre objectif principal est l'assainissement environnemental ou l'élimination des déchets : La capacité du four à réaliser une combustion complète et une désorption thermique uniforme en fait une solution robuste et fiable pour détruire les contaminants et minimiser le volume des déchets.

En fin de compte, la maîtrise du four rotatif à combiner une chaleur intense avec un mouvement constant en a fait une pierre angulaire irremplaçable de la transformation moderne des matériaux.

Tableau récapitulatif :

| Catégorie d'application | Processus clés | Industries courantes |

|---|---|---|

| Traitement des minéraux et des minerais | Calcination, Frittage, Grillage | Ciment, Chaux, Métaux |

| Fabrication de matériaux | Clinkerisation du ciment, Production de pigments | Construction, Produits chimiques |

| Environnement et déchets | Incinération, Assainissement des sols, Récupération des ressources | Gestion des déchets, Recyclage |

Optimisez votre traitement thermique avec les solutions de fours rotatifs de KINTEK ! Que vous produisiez du ciment, traitiez des minéraux ou gériez des déchets dangereux, nos équipements de laboratoire et consommables sont conçus pour offrir un contrôle précis de la température, un chauffage uniforme et des performances fiables. Laissez-nous vous aider à développer vos opérations efficacement — contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs