Essentiellement, le principal avantage du four à arc électrique (FAE) est sa remarquable flexibilité. Contrairement aux méthodes traditionnelles de fabrication de l'acier qui reposent sur un processus intégré long, démarrant à partir du minerai de fer, un FAE est essentiellement une machine de recyclage très efficace et puissante qui peut rapidement faire fondre de la ferraille d'acier ou d'autres sources de fer pour en faire un nouvel acier de haute qualité.

Le four à arc électrique dissocie la production d'acier du processus du haut fourneau, gourmand en ressources, offrant une voie plus agile, moins gourmande en capitaux et souvent plus respectueuse de l'environnement pour la fabrication de l'acier, en particulier lors de l'utilisation de ferraille recyclée.

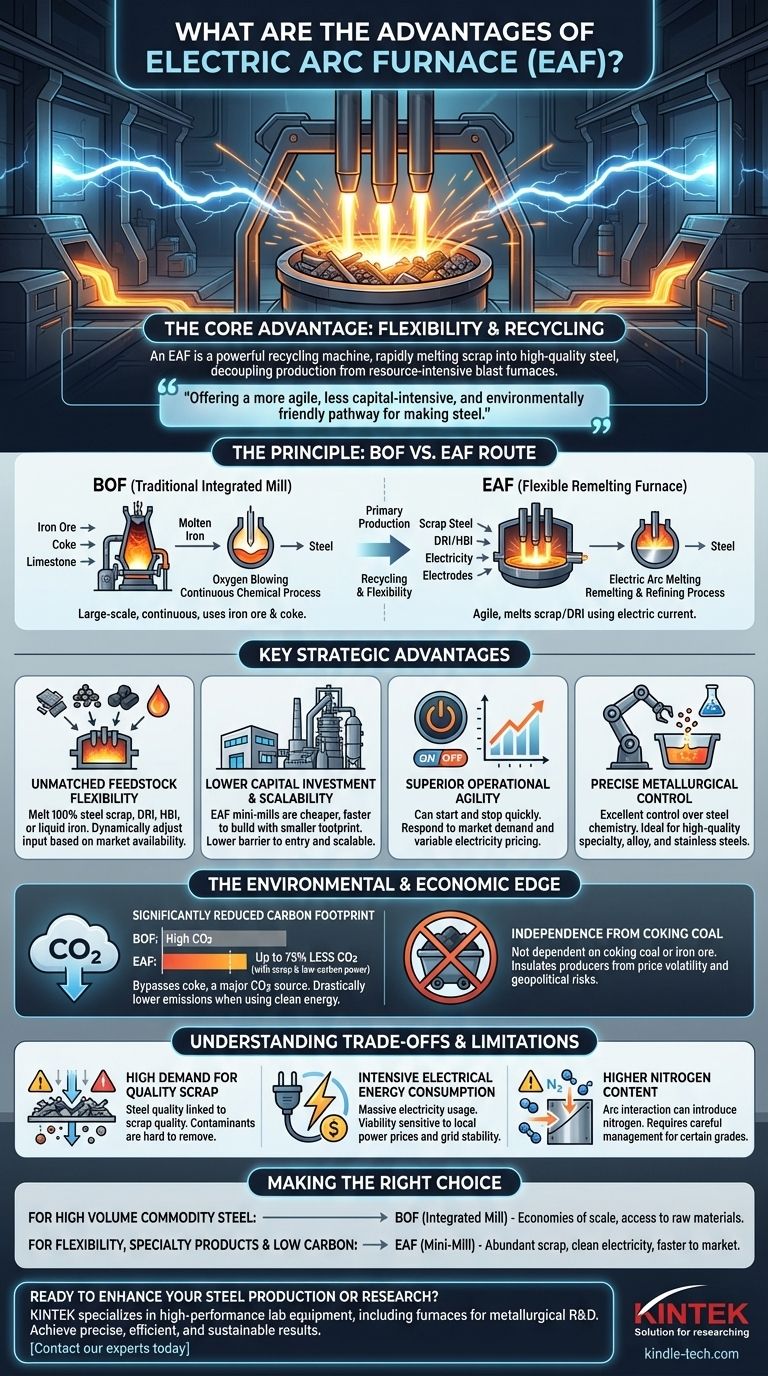

Le principe : un creuset de fusion puissant

Pour comprendre les avantages d'un FAE, il est crucial de le distinguer de son alternative principale, le convertisseur à oxygène (BOF).

La voie traditionnelle du BOF

Un BOF fait partie d'une aciérie intégrée. Il prend le fer en fusion, produit dans un haut fourneau massif à partir de minerai de fer et de coke, et le raffine en acier en y soufflant de l'oxygène. Il s'agit d'un processus chimique continu à grande échelle.

La voie flexible du FAE

Un FAE est un four de refusion. Il utilise d'énormes électrodes en graphite pour faire passer un courant électrique à travers une charge métallique, créant un arc avec des températures suffisamment élevées pour faire fondre le métal. Il ne raffine pas le minerai de fer ; il fait principalement fondre de l'acier préexistant (ferraille) ou du fer de réduction directe (DRI).

Principaux avantages stratégiques de la technologie FAE

Le modèle opérationnel du FAE engendre plusieurs avantages distincts en matière de finances, d'opérations et d'impact environnemental.

Flexibilité inégalée des matières premières

Le FAE n'est pas lié à une seule matière première. Il peut faire fondre une grande variété de matériaux ferreux, y compris 100 % de ferraille d'acier, du DRI, du fer briqueté à chaud (HBI), ou même du fer liquide. Cela permet aux producteurs d'ajuster dynamiquement leurs intrants en fonction du prix et de la disponibilité du marché.

Coût d'investissement inférieur et évolutivité

La construction d'une usine intégrée avec un haut fourneau et un BOF est une entreprise de plusieurs milliards de dollars qui prend des décennies. Une "mini-aciérie" basée sur un FAE est nettement moins chère et plus rapide à construire, nécessitant une empreinte beaucoup plus petite et moins d'infrastructures. Cela réduit la barrière à l'entrée et permet une croissance plus évolutive et modulaire.

Agilité opérationnelle supérieure

Un FAE peut être démarré et arrêté relativement rapidement. Cette capacité "on-off" est impossible pour un haut fourneau, qui doit fonctionner en continu pendant des années. Cette agilité permet aux opérateurs de FAE de répondre aux fluctuations de la demande du marché et même de profiter de la tarification variable de l'électricité.

Contrôle métallurgique précis

Le processus FAE permet un excellent contrôle de la chimie finale de l'acier. Des éléments d'alliage peuvent être ajoutés avec une grande précision pendant la fusion, ce qui le rend exceptionnellement bien adapté à la production d'aciers spéciaux de haute qualité, d'aciers alliés et d'aciers inoxydables.

L'avantage environnemental et économique

Dans un monde de plus en plus soucieux du carbone, le profil environnemental du FAE est l'un de ses avantages les plus convaincants.

Empreinte carbone considérablement réduite

Lorsqu'il utilise 100 % de ferraille d'acier et qu'il est alimenté par un réseau électrique à faible émission de carbone, un FAE peut produire de l'acier avec jusqu'à 75 % d'émissions de carbone en moins par rapport à la voie traditionnelle du haut fourneau. Il contourne complètement le besoin de coke, une source majeure de CO2 dans la sidérurgie intégrée.

Indépendance vis-à-vis du charbon à coke

Le processus FAE ne dépend pas du charbon à coke ou du minerai de fer, isolant les producteurs de la volatilité des prix et des risques d'approvisionnement géopolitiques associés à ces matières premières. Les intrants primaires sont la ferraille d'acier et l'électricité.

Comprendre les compromis et les limites

Aucune technologie n'est sans ses défis, et le choix d'un FAE nécessite de comprendre ses dépendances spécifiques.

Forte demande de ferraille de qualité

La qualité de l'acier fini est directement liée à la qualité de la ferraille utilisée. Les contaminants dans la ferraille, tels que le cuivre ou l'étain, peuvent être difficiles à éliminer et peuvent avoir un impact négatif sur le produit final. Assurer un approvisionnement constant en ferraille de haute qualité et à faible teneur en résidus est un défi opérationnel majeur.

Consommation intensive d'énergie électrique

Comme son nom l'indique, un FAE consomme une quantité massive d'électricité. Sa viabilité économique est donc très sensible aux prix locaux de l'électricité et à la stabilité du réseau. Opérer dans une région où l'électricité est chère ou peu fiable peut paralyser la compétitivité d'un FAE.

Teneur en azote plus élevée

L'interaction de l'arc électrique avec l'atmosphère peut introduire des niveaux d'azote plus élevés dans l'acier par rapport au processus BOF. Bien que cela puisse être géré avec des techniques modernes, cela nécessite un contrôle minutieux pour certaines qualités d'acier où une faible teneur en azote est essentielle.

Faire le bon choix pour votre objectif

La décision entre un FAE et un BOF dépend entièrement des objectifs stratégiques du producteur d'acier.

- Si votre objectif principal est de produire de l'acier plat de qualité courante en très grands volumes : La voie traditionnelle intégrée du haut fourneau et du BOF peut offrir des économies d'échelle supérieures, à condition que vous ayez accès au minerai de fer et au charbon à coke.

- Si votre objectif principal est la flexibilité, les produits spécialisés et une empreinte carbone réduite : Le FAE est le choix évident, en particulier dans les régions où la ferraille est abondante et où l'accès à une électricité abordable et propre est facile.

- Si votre objectif principal est de minimiser l'investissement initial et de construire rapidement : Une mini-aciérie basée sur un FAE offre un chemin vers le marché beaucoup plus rapide et moins gourmand en capitaux.

Le four à arc électrique représente une approche moderne, adaptable et plus durable de la production d'acier.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Flexibilité des matières premières | Peut faire fondre 100 % de ferraille d'acier, de DRI ou de HBI, s'adaptant aux prix du marché. |

| Coût d'investissement inférieur | Les mini-aciéries basées sur un FAE sont moins chères et plus rapides à construire que les usines intégrées. |

| Agilité opérationnelle | Peut être démarré/arrêté rapidement pour répondre à la demande et à la tarification de l'électricité. |

| Contrôle métallurgique | Excellent pour la production d'aciers spéciaux, alliés et inoxydables de haute qualité. |

| Empreinte carbone réduite | Jusqu'à 75 % d'émissions en moins lors de l'utilisation de ferraille et d'électricité propre. |

| Indépendance vis-à-vis du charbon | Élimine la dépendance au charbon à coke, atténuant les risques de prix/approvisionnement. |

Prêt à améliorer vos capacités de production ou de recherche d'acier ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire haute performance, y compris des fours pour la recherche et le développement métallurgiques. Que vous exploriez de nouveaux alliages ou optimisiez les processus de fusion, notre expertise peut vous aider à obtenir des résultats précis, efficaces et durables. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent stimuler votre innovation.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi un four tubulaire horizontal en alumine est-il idéal pour la corrosion par gaz mixtes à 650 °C ? Assurer l'intégrité expérimentale pure

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Quel est l'avantage principal de l'utilisation d'un four tubulaire ? Atteindre un contrôle supérieur de la température et de l'atmosphère

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?

- Quelle est la fonction des tubes en alumine et de la laine d'alumine dans un four de pyrolyse ? Optimisez la qualité de votre production de biochar