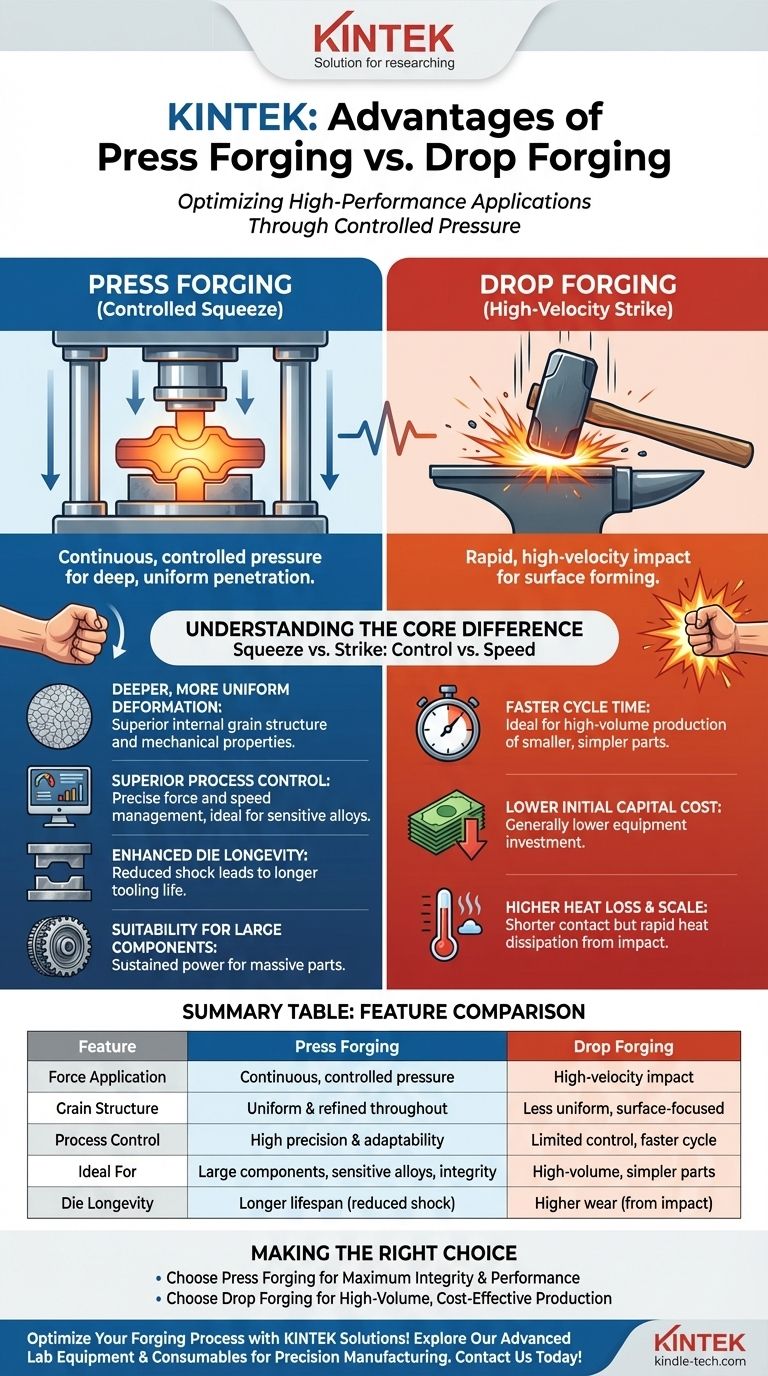

En bref, le forgeage par presse présente un avantage distinct par rapport au forgeage par estampage en raison de son application d'une pression continue et contrôlée. Contrairement à l'impact violent et à grande vitesse d'un marteau-pilon, une presse de forgeage presse lentement le métal, permettant à la force de pénétrer plus profondément et plus uniformément dans la pièce. Il en résulte une structure de grain interne supérieure, de meilleures propriétés mécaniques et la capacité de former des composants plus grands ou plus complexes avec une plus grande précision.

La différence fondamentale réside dans le contrôle par rapport à la vitesse. Le forgeage par presse est un processus délibéré et contrôlé, idéal pour l'intégrité des pièces et les formes complexes, tandis que le forgeage par estampage est un processus rapide basé sur l'impact, optimisé pour la vitesse de production et les formes plus simples.

La différence fondamentale : Presser contre Frapper

Pour comprendre les avantages, il faut d'abord saisir la différence mécanique fondamentale entre les deux processus. Ils ne façonnent pas le métal de la même manière.

La pression continue du forgeage par presse

Une presse de forgeage hydraulique applique une force continue et contrôlée sur la pièce. Considérez cela comme serrer lentement et puissamment un poing autour d'un morceau d'argile.

Cette méthode permet à la déformation de se produire progressivement, donnant à la structure de grain du matériau le temps de s'écouler et de se réorienter. La force n'est pas un impact momentané, mais une pression soutenue qui traverse tout le volume du métal.

L'impact à haute vitesse du forgeage par estampage

Le forgeage par estampage, en revanche, utilise l'énergie cinétique d'un marteau tombant (ou d'un marteau motorisé) pour frapper la pièce. Il s'agit d'un coup unique, massif et à grande vitesse.

L'énergie est délivrée presque instantanément. Bien qu'efficace pour façonner la surface et les zones proches de la surface, l'effet peut ne pas être aussi uniforme ou pénétrer aussi profondément que la pression lente d'une presse.

Avantages clés dus à la pression contrôlée

Le principe du « presser contre frapper » confère au forgeage par presse plusieurs avantages critiques dans des applications spécifiques.

Déformation plus profonde et plus uniforme

Étant donné que la force est appliquée lentement, elle pénètre entièrement dans la pièce. Cela garantit une structure de grain cohérente et raffinée dans toute la coupe transversale du composant, pas seulement près de la surface.

Ceci conduit à des propriétés mécaniques supérieures et plus prévisibles, telles que la résistance et la résistance à la fatigue, ce qui est essentiel pour les applications haute performance.

Contrôle de processus supérieur

Les presses hydrauliques offrent un contrôle quasi infini sur le processus. L'opérateur peut gérer précisément la vitesse de formage et la quantité de force appliquée tout au long de la course complète.

Cette adaptabilité est essentielle lors du travail avec des alliages sensibles à haute résistance (tels que le titane ou les superalliages à base de nickel) qui peuvent se fissurer ou développer de mauvaises propriétés si elles sont déformées trop rapidement.

Longévité améliorée des matrices

Les matrices utilisées dans le forgeage sont soumises à d'énormes contraintes. Dans le forgeage par estampage, l'impact violent et répété crée un choc important et une fatigue thermique, usant les matrices plus rapidement.

Le forgeage par presse applique la force sans le choc à grande vitesse. Ce cycle de chargement plus doux réduit considérablement l'usure des matrices et augmente leur durée de vie opérationnelle, réduisant les coûts d'outillage à long terme.

Adaptabilité aux grands composants

La grande course et la puissance soutenue d'une presse hydraulique en font le choix idéal pour produire des pièces forgées très grandes, telles que des arbres industriels, des disques de turbine ou des composants structurels pour l'aérospatiale. Un marteau ne peut tout simplement pas délivrer suffisamment d'énergie en un seul coup pour déformer uniformément un volume de métal aussi massif.

Comprendre les compromis

Choisir le forgeage par presse n'est pas sans considérations. Ses avantages en matière de qualité et de contrôle se font au détriment d'autres facteurs.

Temps de cycle et taux de production

Le principal compromis est la vitesse. La course délibérée et contrôlée d'une presse est intrinsèquement plus lente que la succession rapide de coups d'un marteau-pilon.

Pour la fabrication à haut volume de pièces plus petites et plus simples où la vitesse est le principal facteur de coût, le forgeage par estampage est presque toujours le choix le plus économique.

Coûts d'équipement et d'exploitation

Les grandes presses hydrauliques sont des machines massives, complexes et coûteuses. Leur investissement initial en capital est généralement beaucoup plus élevé que celui d'un marteau de forgeage.

De plus, leur temps de cycle plus lent peut entraîner des coûts d'exploitation plus élevés par pièce, car la pièce passe plus de temps à être chauffée et manipulée.

Perte de chaleur et formation de calamine

Étant donné que le processus de forgeage par presse est plus lent, la pièce chaude reste en contact avec les matrices plus froides pendant une durée plus longue. Cela peut entraîner une plus grande perte de chaleur et la formation de calamine de surface (oxydation).

Bien que gérable avec les techniques modernes, c'est un facteur qui doit être contrôlé pour garantir les dimensions finales et la finition de surface appropriées.

Faire le bon choix pour votre application

Votre décision doit être guidée par les exigences finales du composant.

- Si votre objectif principal est l'intégrité maximale du matériau et la performance : Choisissez le forgeage par presse pour sa capacité à créer une structure de grain interne uniforme et raffinée.

- Si votre objectif principal est la production rentable à haut volume de pièces plus petites : Le forgeage par estampage est probablement le meilleur choix en raison de ses temps de cycle rapides.

- Si votre objectif principal est de former de très grands composants ou de travailler avec des alliages sensibles : Le contrôle et la puissance de pénétration profonde du forgeage par presse sont non négociables.

En fin de compte, choisir la bonne méthode de forgeage consiste à faire correspondre précisément les capacités du processus à vos objectifs de matériaux et de performance.

Tableau récapitulatif :

| Caractéristique | Forgeage par presse | Forgeage par estampage |

|---|---|---|

| Application de la force | Pression continue et contrôlée | Impact à grande vitesse |

| Structure de grain | Uniforme et raffinée partout | Moins uniforme, axée sur la surface |

| Contrôle du processus | Haute précision et adaptabilité | Contrôle limité, cycle plus rapide |

| Idéal pour | Grands composants, alliages sensibles, haute intégrité | Production à haut volume, pièces plus simples |

| Longévité des matrices | Durée de vie plus longue grâce à la réduction des chocs | Usure plus élevée due à l'impact |

Vous souhaitez optimiser votre processus de forgeage pour une qualité de pièce supérieure ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables qui soutiennent la fabrication de précision et les essais de matériaux. Que vous travailliez avec des alliages à haute résistance ou que vous ayez besoin d'équipements pour le contrôle qualité dans le forgeage, nos solutions sont conçues pour améliorer votre efficacité opérationnelle et garantir l'intégrité des matériaux.

Laissez nos experts vous aider à choisir les bons outils pour obtenir une déformation plus profonde, de meilleures propriétés mécaniques et une durée de vie des matrices plus longue. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir votre succès dans les applications de forgeage haute performance.

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Moule spécial de presse à chaud pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes, presse à chaud manuelle de laboratoire divisée

Les gens demandent aussi

- Pourquoi une presse hydraulique de laboratoire est-elle nécessaire lors de la préparation de pastilles précurseurs de Ti3AlC2 ?

- Quelle est la fonction d'une presse hydraulique de laboratoire de paillasse pour la FRX ? Maximiser la précision dans l'analyse de Prosopis juliflora

- Quelles conditions fondamentales une presse hydraulique de laboratoire offre-t-elle pour les pastilles d'électrolyte à l'état solide ? Améliorer la densité !

- Qu'est-ce que le forgeage hydraulique ? Maîtriser l'art du formage de métaux à haute résistance

- Pourquoi une presse hydraulique de laboratoire est-elle utilisée pour comprimer les poudres en pastilles ? Améliorer la cinétique des réactions à l'état solide