En substance, la cuisson sous vide est un processus thermique hautement contrôlé qui offre des avantages significatifs en éliminant les interférences atmosphériques. Ses principaux avantages sont la prévention de l'oxydation et de la contamination, l'élimination active des gaz emprisonnés et des impuretés du matériau, et la capacité d'obtenir des propriétés finales et des états de surface supérieurs.

La valeur fondamentale de la cuisson sous vide n'est pas seulement de chauffer un matériau, mais de changer fondamentalement son environnement. En éliminant les gaz réactifs, vous empêchez les réactions de surface indésirables et purifiez activement le matériau de l'intérieur, atteignant un niveau de qualité souvent impossible dans une atmosphère standard.

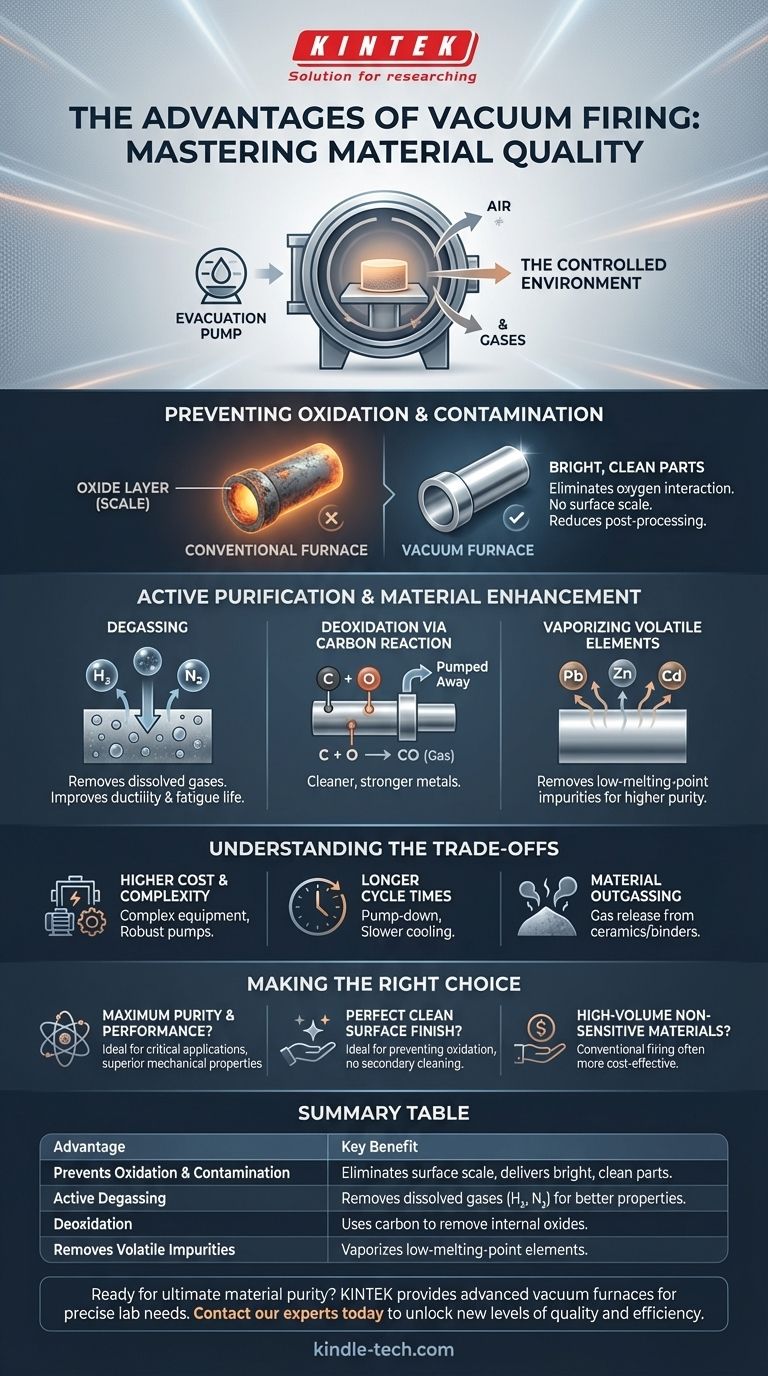

L'avantage fondamental : contrôler l'environnement

Le bénéfice le plus significatif de la cuisson sous vide découle de l'élimination de l'air — et de ses composants réactifs — de la chambre de chauffage. Cela crée un environnement inerte qui empêche les réactions chimiques indésirables.

Prévention de l'oxydation et de la contamination

Dans un four conventionnel, l'oxygène présent dans l'air réagit avec une surface métallique chaude, formant une couche d'oxyde, ou calamine. Cette décoloration doit souvent être nettoyée lors d'une étape secondaire.

La cuisson sous vide élimine pratiquement tout l'oxygène, empêchant cette oxydation de se produire. Il en résulte des pièces brillantes et propres directement sorties du four, réduisant le travail et les coûts de post-traitement.

Créer un espace de travail ultra-propre

Au-delà de l'oxygène, l'atmosphère contient de l'azote, de la vapeur d'eau et d'autres éléments traces qui peuvent contaminer une pièce à haute température. Un vide élimine ces polluants potentiels, garantissant que le matériau n'interagit qu'avec l'énergie thermique prévue.

Purification active et amélioration des matériaux

Un vide ne crée pas seulement un écran passif ; il extrait activement les éléments indésirables du matériau lui-même, un processus qui améliore considérablement l'intégrité du produit final.

Dégazage : élimination des impuretés emprisonnées

De nombreux matériaux contiennent des gaz dissous comme l'hydrogène et l'azote piégés dans leur structure moléculaire. Sous l'influence combinée de la chaleur élevée et de la basse pression, ces gaz sont extraits du matériau et éliminés par la pompe à vide.

L'élimination de ces gaz améliore les propriétés mécaniques du matériau, telles que la ductilité et la durée de vie en fatigue, en éliminant les vides internes et les sources de fragilisation.

Désoxydation par réaction au carbone

Pour certains métaux et alliages, un vide permet un puissant processus de purification. Le carbone présent dans l'alliage peut réagir avec les oxydes métalliques pour former du monoxyde de carbone (CO) gazeux.

Dans un vide, ce gaz CO est continuellement pompé. Cette action extrait efficacement l'oxygène de la chimie du matériau, résultant en un métal désoxydé beaucoup plus propre avec des performances supérieures.

Vaporisation des éléments volatils

L'environnement à basse pression abaisse également le point d'ébullition de nombreux éléments. Cela peut être utilisé stratégiquement pour éliminer les impuretés indésirables à bas point de fusion comme le plomb, le zinc ou le cadmium d'un alliage, car elles se vaporiseront et seront pompées hors du système.

Comprendre les compromis

Bien que puissante, la cuisson sous vide n'est pas la solution pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coût et complexité plus élevés

Les fours à vide sont nettement plus complexes que leurs homologues atmosphériques. La nécessité de pompes à vide robustes, de joints précis et de systèmes de contrôle sophistiqués les rend plus coûteux à acheter, à utiliser et à entretenir.

Cycles plus longs

Atteindre un vide poussé n'est pas instantané. Le temps de « pompage » avant que le cycle de chauffage puisse commencer, combiné à des rampes de refroidissement souvent plus lentes et plus contrôlées, signifie que les temps de processus globaux sont généralement plus longs que dans un four conventionnel.

Dégazage du matériau

Certains matériaux, en particulier certaines céramiques ou liants de métaux en poudre, peuvent libérer de grands volumes de gaz pendant le chauffage. Ce dégazage peut submerger le système de vide ou, dans des cas extrêmes, le matériau lui-même peut se vaporiser et recouvrir l'intérieur du four.

Faire le bon choix pour votre processus

Votre objectif spécifique détermine si les avantages de la cuisson sous vide justifient son coût et sa complexité.

- Si votre objectif principal est la pureté et la performance maximales du matériau : La cuisson sous vide est le choix définitif pour éliminer les gaz dissous et les oxydes internes afin d'obtenir des propriétés mécaniques supérieures.

- Si votre objectif principal est un état de surface parfait et propre : Le traitement sous vide est idéal, car il empêche l'oxydation et produit des pièces brillantes qui ne nécessitent aucun nettoyage secondaire.

- Si votre objectif principal est le traitement à haut volume de matériaux non sensibles : La cuisson atmosphérique conventionnelle est souvent la solution la plus pratique et la plus rentable.

En fin de compte, choisir la cuisson sous vide est un investissement dans un contrôle absolu de la qualité et de l'intégrité finales de votre matériau.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Prévient l'oxydation et la contamination | Élimine la calamine de surface, produit des pièces brillantes et propres sans post-traitement. |

| Dégazage actif | Élimine les gaz dissous (H₂, N₂) pour améliorer la ductilité et la durée de vie en fatigue. |

| Désoxydation | Utilise le carbone pour éliminer les oxydes internes, résultant en des métaux plus propres et plus résistants. |

| Élimine les impuretés volatiles | Vaporise les éléments à bas point de fusion comme le zinc ou le plomb pour une pureté accrue. |

Prêt à atteindre la pureté et la performance ultimes des matériaux dans votre laboratoire ?

La cuisson sous vide est la solution définitive pour les applications nécessitant une intégrité maximale du matériau, de la prévention de l'oxydation à l'élimination active des impuretés internes. Si votre travail exige des états de surface supérieurs et des propriétés mécaniques améliorées, l'environnement contrôlé d'un four à vide est essentiel.

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les fours à vide, pour répondre aux besoins précis des laboratoires axés sur la science des matériaux et le traitement de haute pureté.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont une solution de cuisson sous vide peut être adaptée à votre processus spécifique et vous aider à atteindre de nouveaux niveaux de qualité et d'efficacité.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Pourquoi utiliser un réacteur sous vide pour sécher l'OTMO ? Assurer la synthèse d'oligomères époxy-uréthane de haute pureté

- Quelles propriétés peuvent changer pendant le processus de traitement thermique ? Contrôlez la dureté, la résistance et plus encore

- Pourquoi un four sous vide poussé est-il utilisé pour l'homogénéisation des bibliothèques d'alliages imprimés en 3D avant les tests de corrosion ? - FAQ

- Qu'est-ce que le processus d'évaporation sous vide ? Un guide sur le dépôt de couches minces

- Quels sont les exemples de fours à chargement discontinu ? Types clés pour le traitement thermique contrôlé

- Comment un réacteur de pyrolyse influence-t-il les matériaux carbonés pour les supercondensateurs ? Maîtriser le stockage d'énergie de la biomasse

- Comment un appareil d'oxydation à la vapeur à haute température garantit-il la précision expérimentale ? Précision pour le succès de la simulation LOCA

- Quelle est la température d'un four sous vide ? Découvrez la bonne plage pour votre processus