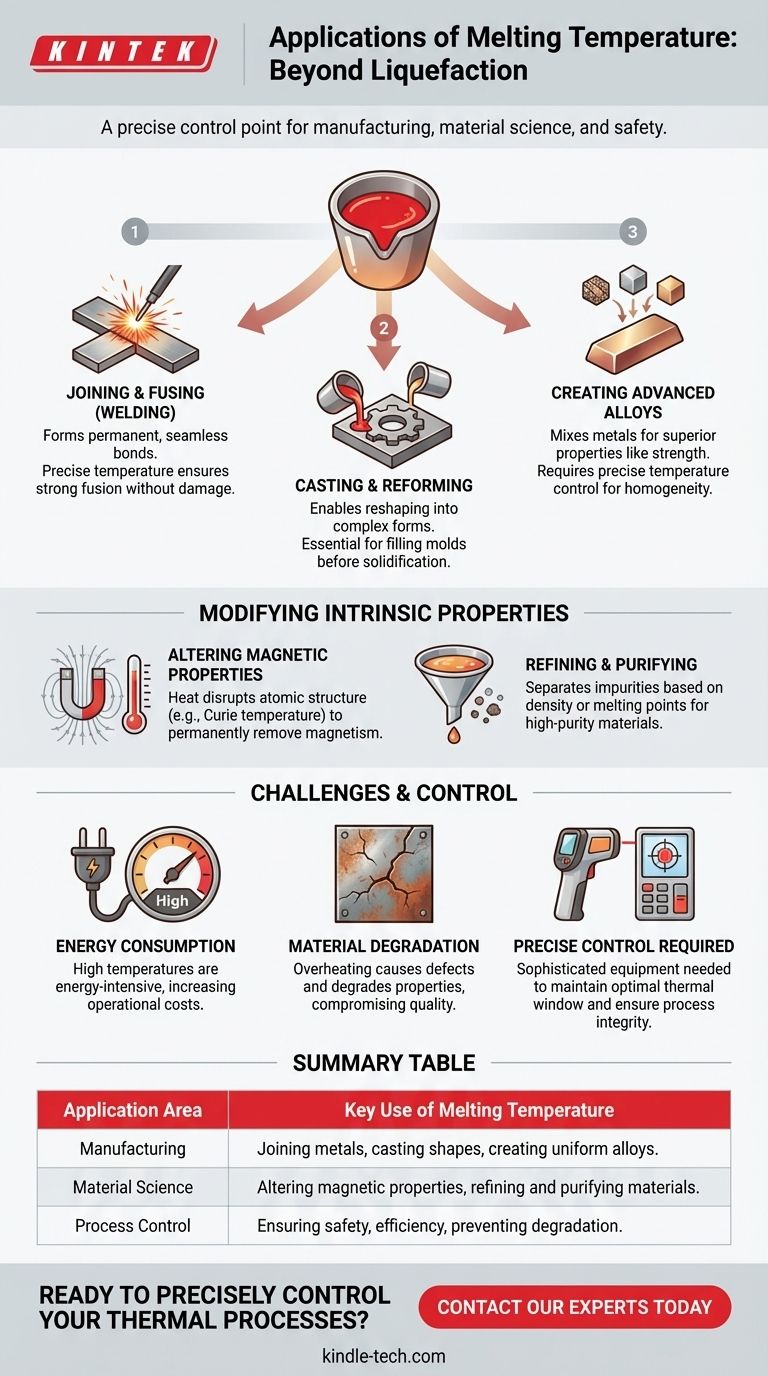

À la base, la température de fusion d'un matériau est une constante physique fondamentale utilisée pour trois applications principales : l'assemblage de composants distincts, la refonte de matériaux en de nouvelles formes et la modification de leurs propriétés physiques intrinsèques. Par exemple, les métaux sont liquéfiés pour être coulés dans des moules, et l'acier magnétisé peut être chauffé pour perturber son alignement atomique, supprimant ainsi son magnétisme.

La véritable application de la température de fusion ne consiste pas simplement à liquéfier une substance. Il s'agit de tirer parti d'un seuil thermique précis et prévisible comme point de contrôle critique dans la fabrication, la science des matériaux et la sécurité des processus.

Applications fondamentales dans la fabrication

Les applications les plus courantes de la température de fusion tournent autour de la manipulation physique des matériaux, en particulier des métaux, pour créer de nouveaux produits ou structures.

Assemblage et fusion de matériaux

La fusion est le principe derrière de nombreuses formes de soudage et d'assemblage. En chauffant les métaux à leur point de fusion, une liaison permanente, souvent sans soudure, peut être formée entre deux ou plusieurs pièces.

Connaître la température de fusion précise est crucial pour assurer une fusion solide sans surchauffer et endommager les matériaux parents.

Moulage et reformage de matériaux

La liquéfaction complète permet de remodeler un matériau. C'est la base de la fonderie, où le métal en fusion est versé dans un moule pour créer des formes complexes, des blocs moteurs aux bijoux.

Le processus repose sur l'atteinte de la température de fusion pour garantir que le matériau a la fluidité nécessaire pour remplir complètement le moule avant qu'il ne refroidisse et ne se solidifie.

Création d'alliages avancés

Les alliages sont des mélanges de métaux créés pour obtenir des propriétés supérieures comme la résistance ou la résistance à la corrosion. Ce processus implique la fusion de deux métaux constitutifs ou plus.

Le contrôle précis de la température au point de fusion respectif ou au-dessus est essentiel pour garantir que les éléments se mélangent uniformément, ce qui donne un alliage homogène avec des caractéristiques prévisibles.

Modification des propriétés intrinsèques des matériaux

Au-delà du simple façonnage, la température de fusion est une porte d'entrée pour modifier la nature fondamentale d'un matériau.

Modification des propriétés magnétiques

La chaleur peut perturber la structure atomique interne d'un matériau. Par exemple, chauffer un morceau d'acier magnétisé jusqu'à un seuil spécifique connu sous le nom de température de Curie lui fera perdre son magnétisme de manière permanente.

Cela démontre comment l'énergie thermique, étalonnée par des températures comme le point de fusion, peut être utilisée pour concevoir des propriétés physiques spécifiques.

Raffinage et purification des matériaux

La fusion est une étape clé dans le raffinage des minerais et la purification des matériaux. En liquéfiant une substance, les impuretés peuvent être séparées en fonction des différences de densité ou de leurs propres points de fusion distincts.

Cette application est fondamentale pour produire des métaux de haute pureté et d'autres matériaux industriels où les contaminants compromettraient les performances.

Comprendre les compromis et les défis

Bien que puissant, travailler avec les températures de fusion implique des défis importants qui doivent être gérés.

Consommation d'énergie

Atteindre et maintenir les températures élevées requises pour la fusion est un processus énergivore. Cela représente un coût opérationnel important dans toute opération de fabrication ou de raffinage.

Risque de dégradation du matériau

Dépasser la température de fusion optimale peut être aussi problématique que de ne pas l'atteindre. La surchauffe peut provoquer l'oxydation, introduire des défauts structurels ou dégrader les propriétés du matériau, compromettant la qualité du produit final.

Exigence de contrôle précis

Les avantages de l'utilisation de la température de fusion ne peuvent être réalisés qu'avec un contrôle précis. Comme indiqué dans la surveillance des processus, cela nécessite des équipements sophistiqués tels que des pyromètres optiques et des systèmes de contrôle automatisés.

Ces systèmes utilisent la température cible comme point de consigne critique, coupant souvent l'apport d'énergie s'il est dépassé pour éviter d'endommager l'équipement et assurer l'intégrité du processus.

Faire le bon choix pour votre objectif

L'application efficace du concept de température de fusion dépend entièrement de votre objectif final.

- Si votre objectif principal est la fabrication et l'assemblage : Concentrez-vous sur l'atteinte du point de fusion juste assez pour assurer une fusion complète sans endommager le matériau environnant.

- Si votre objectif principal est la création de matériaux : Utilisez les points de fusion des éléments constitutifs pour concevoir un profil de chauffage qui assure un mélange complet et homogène pour votre alliage.

- Si votre objectif principal est la sécurité et l'efficacité des processus : Mettez en œuvre des systèmes de surveillance et de contrôle précis de la température pour fonctionner dans la fenêtre thermique optimale, évitant la dégradation des matériaux et le gaspillage d'énergie.

Maîtriser la température de fusion d'un matériau est fondamental pour contrôler sa forme finale, sa fonction et son intégrité.

Tableau récapitulatif :

| Domaine d'application | Utilisation clé de la température de fusion |

|---|---|

| Fabrication | Assemblage de métaux (soudage), moulage de formes, création d'alliages uniformes. |

| Science des matériaux | Modification des propriétés magnétiques, raffinage et purification des matériaux. |

| Contrôle des processus | Assurer la sécurité, l'efficacité des processus et prévenir la dégradation des matériaux. |

Prêt à contrôler précisément vos processus thermiques ?

De la création d'alliages à l'assemblage de matériaux, la maîtrise de la température de fusion est la clé de votre succès. KINTEK est spécialisé dans les équipements de laboratoire haute température et les consommables dont vous avez besoin pour des opérations fiables, efficaces et sûres.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions peuvent vous aider à atteindre un contrôle supérieur des matériaux et à améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four de traitement thermique sous vide au molybdène

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Quel matériau pour les tubes de four ? Choisir le bon matériau pour un succès à haute température

- Quelle est la température élevée d'un four tubulaire ? Débloquez le bon modèle pour votre application