À la base, l'évaporation sous vide est un processus polyvalent avec deux applications primaires distinctes. Elle est utilisée soit pour créer des revêtements de couches minces ultra-purs pour des industries comme l'optique et l'électronique, soit pour séparer et purifier efficacement des liquides, notamment dans le traitement des eaux usées industrielles. Cette double utilité découle d'un principe physique unique : abaisser la pression pour réduire le point d'ébullition d'un matériau.

L'avantage fondamental de l'évaporation sous vide est sa capacité à induire un changement de phase (du solide ou liquide au gaz) avec moins d'énergie. Cela permet soit le dépôt précis d'un matériau sur une surface sous forme de couche mince, soit la séparation efficace de l'eau propre des contaminants dissous.

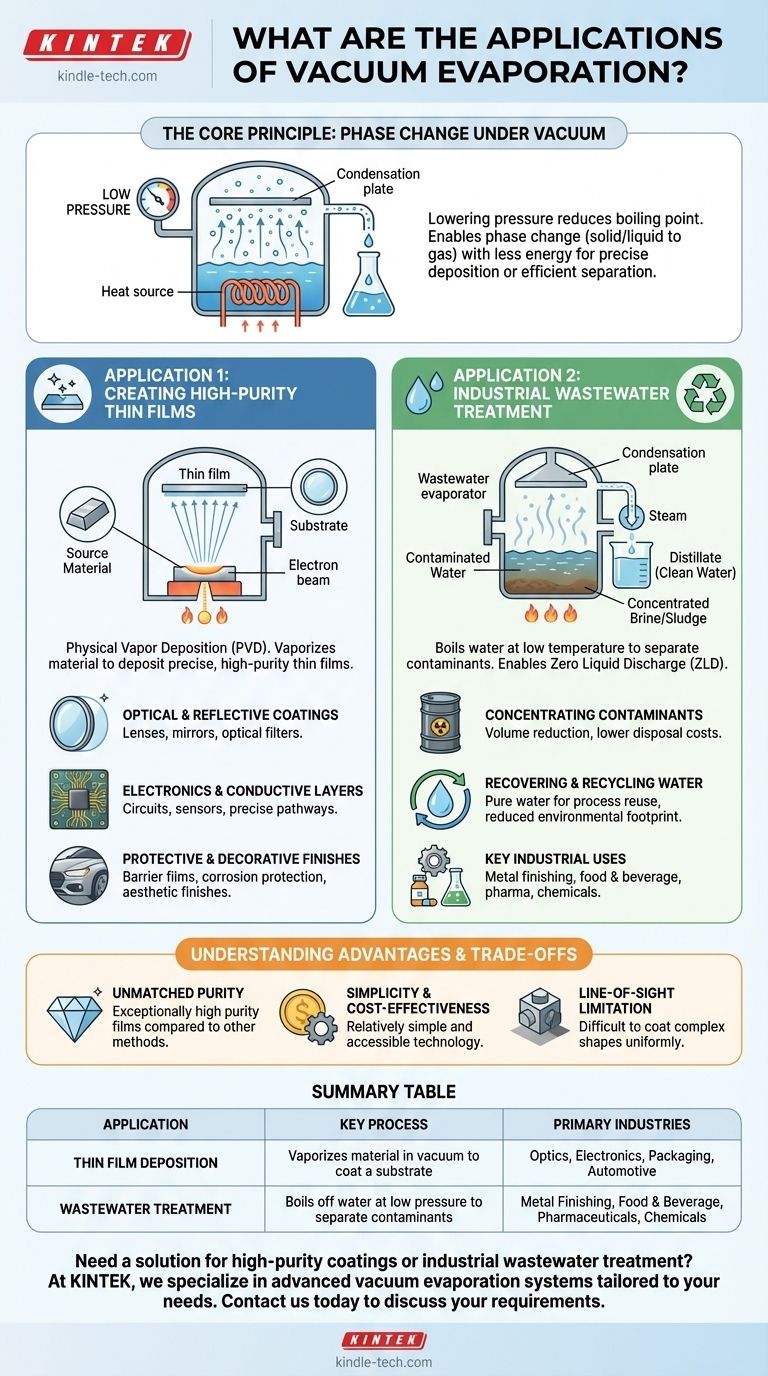

Le principe fondamental : changement de phase sous vide

L'évaporation sous vide exploite la relation directe entre la pression et le point d'ébullition d'une substance. En retirant l'air d'une chambre, nous créons un environnement à basse pression où les matériaux peuvent être vaporisés à des températures bien inférieures à celles qu'ils nécessiteraient à la pression atmosphérique normale.

Le mécanisme de dépôt

Lors du dépôt de couches minces, un matériau source (comme un métal) est chauffé à l'intérieur d'une chambre à vide. En raison de la basse pression, il s'évapore en vapeur, voyage en ligne droite, puis se condense sur un objet cible plus froid (le substrat), formant un film solide, mince et très pur.

Le mécanisme de séparation

Dans le traitement des eaux usées, l'eau contaminée est placée sous vide et chauffée. L'eau bout à basse température, se transformant en vapeur, tandis que les contaminants ayant des points d'ébullition plus élevés sont laissés derrière. Cette vapeur est ensuite collectée et condensée en eau liquide purifiée, appelée distillat.

Application 1 : Création de couches minces de haute pureté

Ce processus, un type de dépôt physique en phase vapeur (PVD), est fondamental pour la fabrication d'une large gamme de produits avancés. Lorsqu'il est utilisé avec des métaux, il est souvent appelé métallisation sous vide.

Revêtements optiques et réfléchissants

L'évaporation sous vide est utilisée pour appliquer des couches précises de matériau sur les lentilles et les miroirs. Ces couches peuvent créer des propriétés antireflet, des capacités de filtrage spécifiques (revêtements d'interférence optique) ou des surfaces hautement réfléchissantes pour les miroirs et les télescopes.

Électronique et couches conductrices

De fines couches conductrices d'électricité sont déposées sur les circuits et les composants. Il s'agit d'une étape critique dans la fabrication de divers dispositifs électroniques où des chemins conducteurs précis et purs sont requis.

Finitions protectrices et décoratives

Le processus crée des films barrières sur les matériaux d'emballage flexibles, protégeant le contenu de l'oxygène et de l'humidité. Il est également largement utilisé pour les revêtements durables et anticorrosion et pour l'application de finitions décoratives brillantes et métalliques sur tout, des pièces automobiles aux biens de consommation.

Application 2 : Traitement des eaux usées industrielles

C'est l'une des méthodes les plus efficaces pour gérer les flux de déchets industriels complexes, permettant une approche de "décharge liquide zéro" dans de nombreuses installations.

Concentration des contaminants

En faisant bouillir l'eau, le processus laisse derrière lui une saumure ou une boue hautement concentrée. Cela réduit considérablement le volume de déchets dangereux à manipuler, transporter et éliminer, ce qui entraîne des économies significatives.

Récupération et recyclage de l'eau

La vapeur d'eau propre, une fois condensée, est une ressource précieuse. Cette eau distillée est souvent suffisamment pure pour être recyclée directement dans le processus industriel, réduisant ainsi la consommation globale d'eau d'une installation et son empreinte environnementale.

Utilisations industrielles clés

Cette technologie est essentielle dans les secteurs qui produisent des eaux usées difficiles, notamment la formation et la finition des métaux, l'agroalimentaire, les produits pharmaceutiques et la fabrication de produits chimiques. Elle sépare efficacement l'eau des sels, des métaux lourds, des huiles et d'autres contaminants.

Comprendre les avantages et les compromis

Le choix de l'évaporation sous vide dépend de l'équilibre entre ses avantages et les exigences de l'application spécifique.

Pureté inégalée

Parce que le processus se déroule sous vide et que le matériau source est directement vaporisé, il est possible de créer des films d'une pureté exceptionnellement élevée. C'est un avantage majeur par rapport aux méthodes chimiques ou d'électrodéposition.

Simplicité et rentabilité

Comparé à des méthodes PVD plus complexes comme la pulvérisation cathodique, l'évaporation sous vide est un processus relativement simple, mature et peu coûteux, ce qui en fait une technologie très accessible pour de nombreuses applications de revêtement.

La limitation de la "ligne de visée"

Une considération clé pour le dépôt est que la vapeur se déplace en ligne droite de la source au substrat. Bien qu'excellent pour le revêtement de surfaces planes, cela rend difficile le revêtement uniforme d'objets tridimensionnels complexes avec des zones cachées ou des contre-dépouilles.

Faire le bon choix pour votre objectif

Pour déterminer si l'évaporation sous vide est la bonne solution, clarifiez votre objectif principal.

- Si votre objectif principal est de créer des revêtements haute performance : L'évaporation sous vide offre une méthode rentable et fiable pour déposer des films simples et de haute pureté sur des surfaces directement exposées.

- Si votre objectif principal est de gérer des eaux usées industrielles complexes : Ce processus est un excellent choix pour séparer l'eau pure des contaminants dissous, permettant le recyclage de l'eau et la réduction du volume des déchets.

- Si votre objectif principal est d'augmenter la concentration d'une solution : La technologie élimine efficacement l'eau pour augmenter la concentration de substances précieuses ou dangereuses pour la récupération ou l'élimination.

En fin de compte, l'évaporation sous vide est un outil puissant précisément parce qu'elle maîtrise un principe physique fondamental pour résoudre des défis industriels critiques.

Tableau récapitulatif :

| Application | Processus clé | Industries principales |

|---|---|---|

| Dépôt de couches minces | Vaporise le matériau sous vide pour revêtir un substrat | Optique, Électronique, Emballage, Automobile |

| Traitement des eaux usées | Fait bouillir l'eau à basse pression pour séparer les contaminants | Finition des métaux, Agroalimentaire, Produits pharmaceutiques, Produits chimiques |

Besoin d'une solution pour les revêtements de haute pureté ou le traitement des eaux usées industrielles ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de systèmes d'évaporation sous vide avancés adaptés à vos besoins spécifiques en laboratoire et industriels. Que vous développiez des produits électroniques de nouvelle génération, créiez des revêtements optiques précis ou visiez une décharge liquide zéro dans votre installation, notre expertise et nos équipements peuvent vous aider à obtenir des résultats supérieurs avec efficacité et fiabilité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire et nos consommables peuvent améliorer vos processus et vous offrir la pureté et les performances que vous exigez.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application