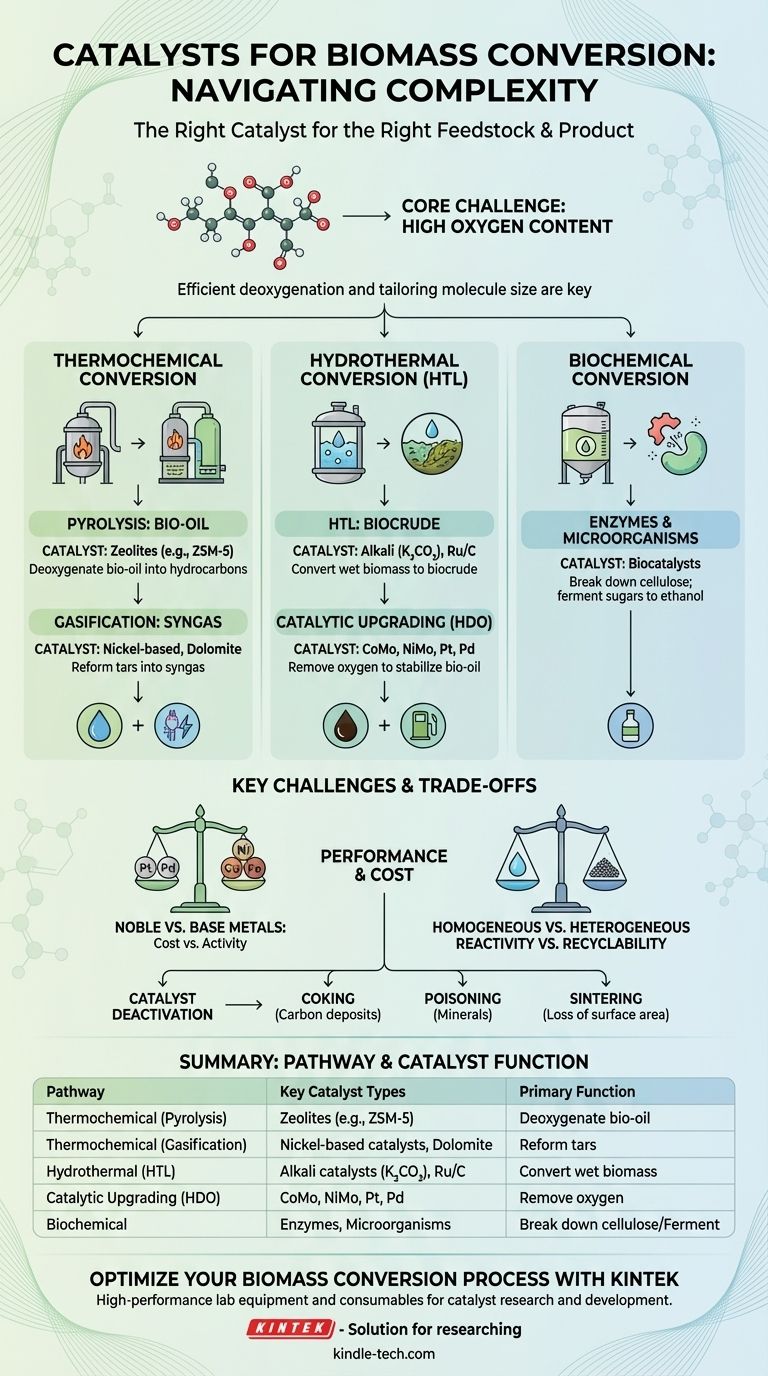

Dans le domaine du bioraffinage, il n'existe pas de "catalyseur de biomasse" unique. Le catalyseur approprié dépend entièrement de la matière première de biomasse (par exemple, bois, algues, huiles usagées) et du produit final désiré (par exemple, essence, kérosène, plastiques). Les catalyseurs pour la conversion de la biomasse sont largement classés en trois familles : les solides hétérogènes comme les zéolites et les métaux supportés, les acides et bases homogènes, et les biocatalyseurs hautement spécifiques comme les enzymes.

Le défi central de la conversion de la biomasse est sa teneur élevée en oxygène, ce qui diminue sa valeur énergétique et la rend instable. Par conséquent, la tâche principale d'un catalyseur de biomasse est d'éliminer efficacement l'oxygène (désoxygénation) et d'adapter la taille des molécules, une tâche fondamentalement différente de celle rencontrée dans le raffinage traditionnel du pétrole.

Le Défi Principal : Pourquoi la Biomasse Nécessite des Catalyseurs Spéciaux

Les catalyseurs traditionnels utilisés dans les raffineries de pétrole sont souvent inadaptés à la biomasse. Cela est dû à la nature chimique unique des matières premières biosourcées, qui présente trois obstacles principaux.

Teneur Élevée en Oxygène

La biomasse est riche en oxygénés — des molécules contenant des atomes d'oxygène. Cet oxygène ajoute du poids sans contribuer au contenu énergétique, rend les liquides dérivés (comme l'huile de pyrolyse) acides et corrosifs, et les rend thermiquement instables.

La catalyse est essentielle pour la désoxygénation, le processus d'élimination de cet oxygène, généralement sous forme de H₂O, CO ou CO₂.

Complexité des Matières Premières

Contrairement au pétrole brut, la biomasse n'est pas uniforme. C'est souvent un composite complexe de trois composants principaux : la cellulose, l'hémicellulose et la lignine.

Chacun de ces composants se décompose dans des conditions différentes et nécessite une stratégie catalytique spécifique pour être converti en produits utiles.

La Présence Inévitable d'Eau

La biomasse est intrinsèquement humide, et de nombreux processus de conversion utilisent l'eau comme solvant (par exemple, la liquéfaction hydrothermale).

De nombreux catalyseurs conventionnels, tels que ceux utilisés pour le craquage catalytique fluidisé (FCC) dans les raffineries, sont rapidement désactivés par l'eau. La catalyse de la biomasse nécessite des matériaux tolérants à l'eau.

Associer le Catalyseur à la Voie de Conversion

Le choix du catalyseur est inséparable de la technologie de conversion choisie. Différentes voies sont optimisées pour différentes matières premières et produits, chacune reposant sur une classe spécifique de catalyseur.

Pour la Conversion Thermochimique (Pyrolyse & Gazéification)

La pyrolyse décompose thermiquement la biomasse en l'absence d'oxygène, créant un liquide connu sous le nom de bio-huile. Cette bio-huile est instable et doit être valorisée.

Les zéolites, en particulier la ZSM-5, sont utilisées dans un processus appelé pyrolyse rapide catalytique. Leurs pores acides et sélectifs en forme sont très efficaces pour désoxygéner la bio-huile et la convertir directement en hydrocarbures aromatiques, qui sont précieux comme composants d'essence et précurseurs chimiques.

La gazéification convertit la biomasse en gaz de synthèse (un mélange de CO et H₂). Un sous-produit majeur est le goudron, qui obstrue l'équipement. Des catalyseurs à base de nickel ou des minéraux peu coûteux comme la dolomite et l'olivine sont utilisés en aval pour reformer ces goudrons en plus de gaz de synthèse.

Pour la Conversion Hydrothermale (HTL)

La liquéfaction hydrothermale (HTL) utilise de l'eau chaude et comprimée pour décomposer la biomasse humide en un "biopétrole" plus dense en énergie.

L'eau elle-même agit comme réactif et catalyseur, mais d'autres sont ajoutés pour améliorer le rendement et la qualité. Les catalyseurs alcalins homogènes (comme le carbonate de potassium, K₂CO₃) sont courants. Pour la valorisation du biopétrole, les catalyseurs métalliques supportés hétérogènes comme le ruthénium sur un support de carbone (Ru/C) sont très efficaces.

Pour la Valorisation Catalytique & la Désoxygénation

Il s'agit souvent d'une deuxième étape cruciale après la conversion initiale par pyrolyse ou HTL. L'objectif est de stabiliser la bio-huile ou le biopétrole et de le faire ressembler au pétrole brut conventionnel.

La méthode principale est l'hydrodésoxygénation (HDO), qui utilise de l'hydrogène pour éliminer l'oxygène sous forme d'eau. Les catalyseurs pour cela sont similaires à ceux du traitement hydrogénant conventionnel, tels que le Cobalt-Molybdène (CoMo) ou le Nickel-Molybdène (NiMo) sur un support d'alumine.

Cependant, ces catalyseurs traditionnels peuvent être empoisonnés par les contaminants de la biomasse et nécessitent du soufre pour rester actifs. Cela a stimulé la recherche sur les métaux nobles comme le Platine (Pt) et le Palladium (Pd) sur des supports de carbone, qui sont plus robustes mais aussi plus chers.

Pour la Conversion Biochimique

Cette voie opère à des températures et pressions ambiantes ou proches, utilisant des agents biologiques comme catalyseurs.

Les enzymes (biocatalyseurs) comme les cellulases sont utilisées pour décomposer la cellulose en sucres simples avec une spécificité extrêmement élevée.

Les micro-organismes, tels que la levure ou les bactéries, sont ensuite utilisés pour fermenter ces sucres en produits comme l'éthanol. C'est le processus industriel établi pour la production d'éthanol de maïs.

Comprendre les Compromis et les Défis Clés

Le choix d'un catalyseur implique d'équilibrer la performance, le coût et la durée de vie. Les conditions difficiles du traitement de la biomasse présentent des défis importants qui doivent être pris en compte.

Catalyseurs Homogènes vs. Hétérogènes

Les catalyseurs homogènes (acides, bases) se dissolvent dans le milieu réactionnel. Ils sont souvent très actifs mais souffrent d'inconvénients pratiques majeurs, notamment la difficulté de les séparer du produit, la corrosion du réacteur et les défis liés au recyclage.

Les catalyseurs hétérogènes (solides) sont le choix préféré pour la plupart des processus à l'échelle industrielle car ils sont facilement séparés, régénérés et réutilisés, simplifiant la conception du réacteur.

Désactivation du Catalyseur : Le Talon d'Achille

Les catalyseurs de biomasse ont une durée de vie finie et sont sujets à la désactivation. C'est un facteur principal des coûts d'exploitation.

Les mécanismes de désactivation courants incluent le cokéfaction (dépôts de carbone bloquant les sites actifs), l'empoisonnement par les minéraux présents dans les cendres de biomasse (comme le potassium et le sodium), et le frittage (perte de surface à hautes températures).

Coût vs. Performance : Métaux Nobles vs. Métaux de Base

Les métaux nobles (Pt, Pd, Ru) présentent une excellente activité et stabilité, en particulier pour le HDO, et sont souvent plus résistants à la désactivation. Cependant, leur coût extrêmement élevé peut rendre un processus économiquement non viable.

Les métaux de base (Ni, Cu, Fe) sont des ordres de grandeur moins chers et peuvent être efficaces pour certaines réactions, comme le reformage du goudron ou le HDO. Leur principal inconvénient est une stabilité moindre, car ils sont plus sensibles à l'empoisonnement et au frittage.

Faire le Bon Choix pour Votre Objectif

Votre choix de catalyseur est une décision stratégique qui définit l'ensemble de votre processus. Pour faire un choix éclairé, alignez le système catalytique avec votre objectif principal.

- Si votre objectif principal est de produire des carburants liquides "drop-in" (essence, diesel) : Vous aurez besoin d'un processus en plusieurs étapes impliquant la pyrolyse ou le HTL suivi d'une hydrodésoxygénation utilisant des catalyseurs métalliques supportés comme le NiMo, le CoMo, ou des métaux nobles.

- Si votre objectif principal est de créer des produits chimiques aromatiques de grande valeur : La pyrolyse rapide catalytique utilisant des zéolites comme la ZSM-5 est la voie la plus directe et la mieux étudiée.

- Si votre objectif principal est de convertir des sucres ou des amidons avec une grande spécificité : Les biocatalyseurs, tels que les enzymes pour l'hydrolyse et les micro-organismes pour la fermentation en alcools, sont la norme industrielle établie.

- Si votre objectif principal est de produire du gaz de synthèse pour une synthèse ultérieure : Vous aurez besoin d'une gazéification combinée à un catalyseur robuste et peu coûteux comme les matériaux à base de nickel ou la dolomite pour nettoyer le gaz en reformant les goudrons.

En fin de compte, le choix du bon catalyseur n'est pas seulement un choix chimique ; c'est la décision d'ingénierie centrale qui dicte l'efficacité, l'économie et le succès de l'ensemble de votre concept de bioraffinerie.

Tableau Récapitulatif :

| Voie de Conversion | Types de Catalyseurs Clés | Fonction Principale |

|---|---|---|

| Thermochimique (Pyrolyse) | Zéolites (par ex. ZSM-5) | Désoxygéner la bio-huile en hydrocarbures |

| Thermochimique (Gazéification) | Catalyseurs à base de nickel, Dolomite | Reformer les goudrons en gaz de synthèse |

| Hydrothermale (HTL) | Catalyseurs alcalins (par ex. K₂CO₃), Ru/C | Convertir la biomasse humide en biopétrole |

| Valorisation Catalytique (HDO) | CoMo, NiMo, Pt, Pd | Éliminer l'oxygène pour stabiliser la bio-huile |

| Biochimique | Enzymes, Micro-organismes | Décomposer la cellulose ; fermenter les sucres en éthanol |

Optimisez Votre Processus de Conversion de Biomasse avec KINTEK

Naviguer dans les complexités de la sélection des catalyseurs est essentiel pour l'efficacité et la viabilité économique de votre bioraffinerie. Que vous développiez des biocarburants "drop-in", des produits chimiques de grande valeur ou du gaz de synthèse, le bon système de catalyse est la pierre angulaire de votre succès.

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute performance essentiels pour votre recherche et développement en catalyse de la biomasse. Des réacteurs pour tester la performance des catalyseurs aux outils analytiques pour surveiller la désactivation, nos solutions vous aident à prendre des décisions éclairées et à faire évoluer votre processus efficacement.

Prêt à améliorer vos tests de catalyseurs et le développement de vos processus ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont l'équipement de laboratoire de KINTEK peut soutenir vos objectifs spécifiques de conversion de la biomasse.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Fabricant de pièces personnalisées en PTFE Téflon pour entonnoir Büchner et entonnoir triangulaire en PTFE

- Fabricant de pièces personnalisées en PTFE Téflon pour boîtes de culture et boîtes d'évaporation

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit