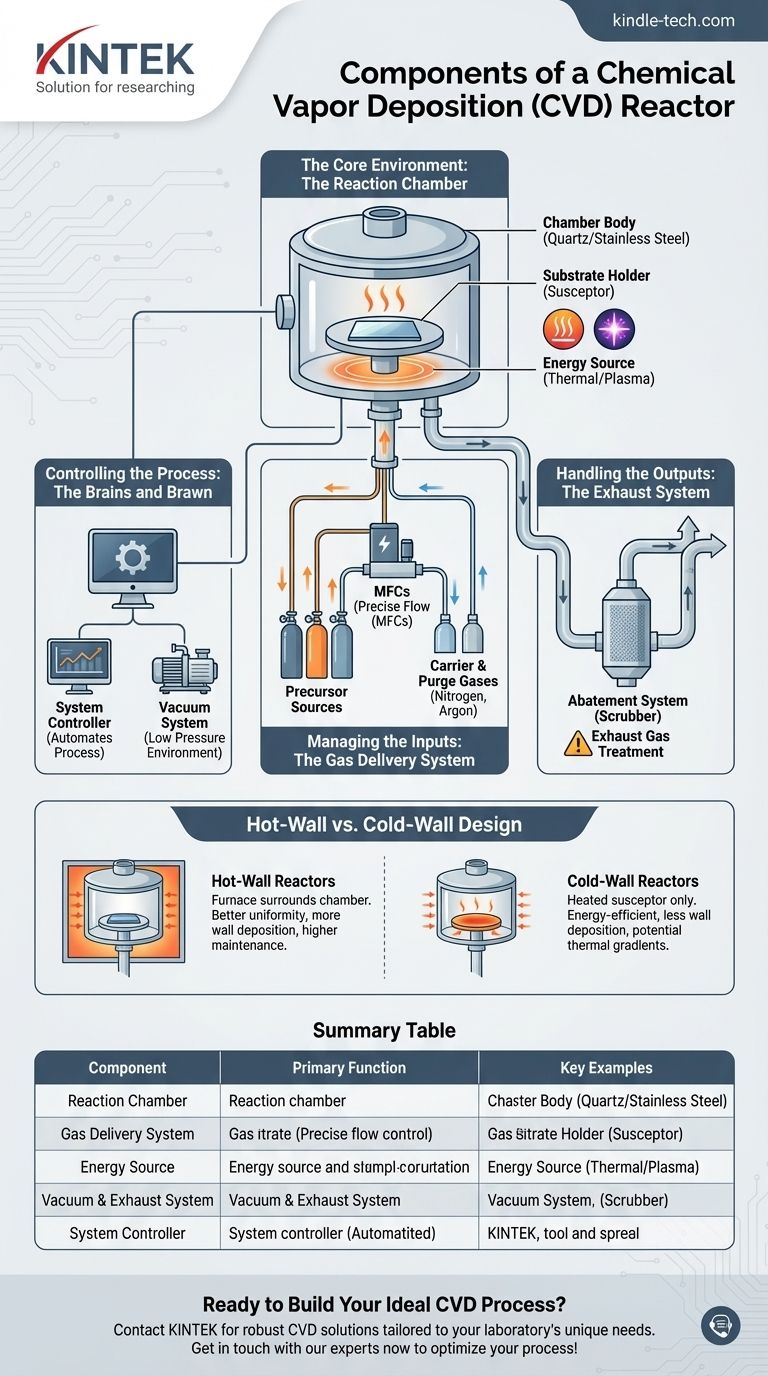

À la base, un réacteur de dépôt chimique en phase vapeur (CVD) est un système intégré de composants conçu pour créer un environnement hautement contrôlé. Les principales unités fonctionnelles comprennent un système d'alimentation en gaz pour introduire les précurseurs chimiques, une chambre de réaction où le dépôt a lieu, une source d'énergie pour entraîner la réaction chimique, et un système de vide et d'échappement pour contrôler la pression et éliminer les sous-produits. Tous ces éléments sont gérés par un contrôleur de processus central.

Un réacteur CVD n'est pas seulement un conteneur ; c'est un instrument de précision. Chaque composant travaille de concert pour gérer précisément le flux de gaz, la température et la pression, qui sont les leviers fondamentaux pour contrôler la croissance et la qualité d'une couche mince sur un substrat.

L'environnement central : la chambre de réaction

La chambre de réaction est le cœur du système CVD, là où le dépôt réel a lieu. Sa conception est essentielle pour assurer la stabilité du processus et l'uniformité du film.

Le corps de la chambre

La chambre elle-même est une enceinte scellée qui contient la réaction. Elle est généralement fabriquée à partir de matériaux inertes aux produits chimiques du processus et capables de résister à des températures élevées, tels que le quartz ou l'acier inoxydable. Le "tube de quartz" souvent vu dans les laboratoires universitaires est un exemple classique de corps de chambre pour un système CVD à basse pression (LPCVD).

Le porte-substrat (suscepteur)

À l'intérieur de la chambre, une plateforme maintient le matériau à revêtir, connu sous le nom de substrat. Ce support, souvent appelé suscepteur, est fréquemment le composant directement chauffé pour amener le substrat à la bonne température de processus.

La source d'énergie

Une réaction CVD nécessite de l'énergie pour se produire. Il s'agit le plus souvent d'énergie thermique fournie par un four entourant la chambre ou par des lampes chauffantes focalisées sur le suscepteur. Dans d'autres configurations, comme le CVD assisté par plasma (PECVD), l'énergie est fournie par une source RF pour créer un plasma.

Gestion des entrées : le système d'alimentation en gaz

Ce système est responsable de l'introduction de quantités précises de gaz chimiques (précurseurs) dans la chambre de réaction. La précision est primordiale ici pour créer un film avec la composition souhaitée.

Sources de précurseurs

Les matières premières pour le film sont stockées sous forme de gaz ou de liquides volatils dans des bouteilles. Ces produits chimiques sont appelés précurseurs, car ils sont les prédécesseurs du film solide final.

Contrôleurs de débit massique (MFC)

Le composant le plus critique pour le contrôle du processus est le Contrôleur de Débit Massique (MFC). Un MFC est une vanne sophistiquée qui mesure et contrôle le débit de chaque gaz avec une précision extrême, garantissant que la recette chimique est suivie exactement.

Gaz porteurs et de purge

En plus des précurseurs réactifs, des gaz inertes comme l'azote ou l'argon sont utilisés. Ils agissent comme gaz porteurs pour transporter les précurseurs dans la chambre et comme gaz de purge pour vider la chambre d'air avant une exécution ou de gaz réactifs après une exécution.

Contrôle du processus : le cerveau et les muscles

Les systèmes de contrôle garantissent que la recette — la séquence spécifique de températures, de pressions et de débits de gaz — est exécutée parfaitement.

Le système de vide

La plupart des processus CVD fonctionnent à des pressions bien inférieures aux niveaux atmosphériques. Un système de vide, composé d'une ou plusieurs pompes, est utilisé pour éliminer l'air de la chambre avant le début du processus et pour maintenir l'environnement précis à basse pression requis pour une croissance de film de haute qualité.

Le contrôleur de système

Le contrôleur de système est l'ordinateur central qui automatise et surveille l'ensemble du processus. Il orchestre les MFC, la source d'énergie et les pompes à vide, ajustant tous les facteurs en temps réel pour garantir que le dépôt se déroule selon la recette spécifiée.

Gestion des sorties : le système d'échappement

Ce qui entre dans le réacteur doit en sortir. Le système d'échappement gère les sous-produits de la réaction en toute sécurité.

Traitement des gaz d'échappement

Les gaz précurseurs non réagis et les sous-produits chimiques sont souvent toxiques, corrosifs ou inflammables. Le flux d'échappement est donc acheminé à travers un système d'abattement (ou "scrubber") qui neutralise ces composés nocifs avant qu'ils ne soient évacués en toute sécurité.

Comprendre les compromis : conception à paroi chaude ou à paroi froide

L'agencement physique de la source de chauffage et de la chambre crée un compromis de conception fondamental.

Réacteurs à paroi chaude

Dans une conception à paroi chaude, un four entoure toute la chambre de réaction. Cela offre une excellente uniformité de température pour plusieurs substrats, mais provoque également le dépôt du film souhaité sur les parois de la chambre, entraînant une contamination par des particules et nécessitant un nettoyage fréquent.

Réacteurs à paroi froide

Dans une conception à paroi froide, seul le porte-substrat (suscepteur) est chauffé. Les parois de la chambre restent froides. C'est plus économe en énergie et minimise les dépôts indésirables sur les parois, mais cela peut créer des gradients thermiques qui peuvent affecter l'uniformité du film.

Faire le bon choix pour votre objectif

La configuration de ces composants a un impact direct sur les capacités du système. Comprendre votre objectif principal est essentiel pour choisir le bon type de réacteur.

- Si votre objectif principal est d'obtenir des films uniformes de haute pureté (par exemple, pour les semi-conducteurs) : Vous aurez besoin d'un système LPCVD ou PECVD avec des contrôleurs de débit massique de haute précision et un système de vide robuste à plusieurs étages.

- Si votre objectif principal est un débit élevé et un coût inférieur (par exemple, pour des revêtements protecteurs simples) : Un système CVD à pression atmosphérique (APCVD), qui se passe du système de vide complexe, est souvent le choix le plus efficace.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température (par exemple, des polymères ou des plastiques) : Un système CVD assisté par plasma (PECVD) est nécessaire, car sa source d'énergie plasma permet le dépôt à des températures bien plus basses que les méthodes purement thermiques.

En fin de compte, comprendre comment chaque composant contribue à l'environnement du processus vous permet de contrôler la synthèse des matériaux au niveau atomique.

Tableau récapitulatif :

| Composant | Fonction principale | Exemples clés |

|---|---|---|

| Chambre de réaction | Environnement scellé pour le dépôt | Tube de quartz, récipient en acier inoxydable |

| Système d'alimentation en gaz | Introduction précise des précurseurs | Contrôleurs de débit massique (MFC), bouteilles de précurseurs |

| Source d'énergie | Entraîne la réaction chimique | Four, lampes chauffantes, source plasma RF |

| Système de vide et d'échappement | Contrôle la pression et élimine les sous-produits | Pompes à vide, épurateurs de gaz d'abattement |

| Contrôleur de système | Automatise et surveille l'ensemble du processus | Ordinateur central gérant l'exécution de la recette |

Prêt à construire votre processus CVD idéal ?

Comprendre les composants est la première étape ; les mettre en œuvre pour votre application spécifique est la suivante. Que vous ayez besoin de films semi-conducteurs de haute pureté, de revêtements protecteurs à haut débit ou d'un dépôt à basse température sur des matériaux sensibles, l'expertise de KINTEK en équipement de laboratoire peut vous guider.

Nous sommes spécialisés dans la fourniture de solutions et de consommables CVD robustes adaptés aux besoins uniques de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes peuvent vous aider à atteindre un contrôle précis au niveau atomique de votre synthèse de couches minces.

Contactez nos experts dès maintenant pour optimiser votre processus CVD !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision