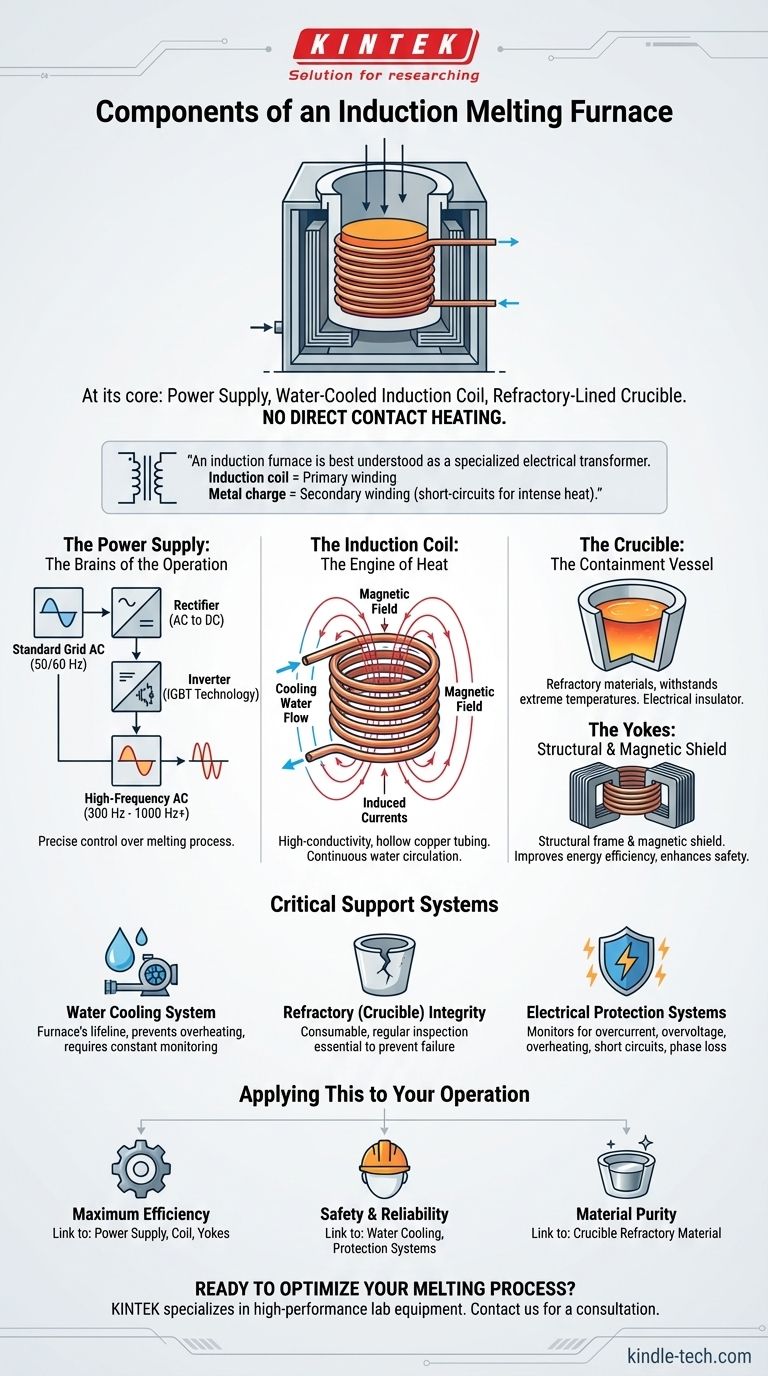

À la base, un four de fusion à induction se compose de trois éléments principaux : une unité d'alimentation électrique, une bobine d'induction refroidie par eau et un creuset revêtu de matériaux réfractaires. L'alimentation électrique fournit un courant alternatif à haute fréquence à la bobine, ce qui génère un puissant champ magnétique. Ce champ induit d'intenses courants électriques dans le métal placé à l'intérieur du creuset, le faisant chauffer rapidement et fondre sans aucun contact direct avec la source de chaleur.

Un four à induction est mieux compris comme un transformateur électrique spécialisé. La bobine d'induction du four agit comme l'enroulement primaire, tandis que la charge métallique à l'intérieur du creuset devient l'enroulement secondaire, qui court-circuite efficacement et génère sa propre chaleur intense.

Les composants essentiels et leurs fonctions

Pour vraiment comprendre comment fonctionne un four à induction, nous devons examiner le rôle spécifique de chaque composant majeur. Ils travaillent ensemble comme un système intégré pour convertir l'énergie électrique en énergie thermique avec une efficacité remarquable.

L'alimentation électrique : Le cerveau de l'opération

L'alimentation électrique est le centre de contrôle de l'ensemble du système. Sa tâche principale est de convertir le courant alternatif (CA) triphasé standard à basse fréquence (50/60 Hz) du réseau en un courant monophasé à haute fréquence.

Ce processus de conversion implique généralement d'abord la rectification du CA en courant continu (CC), puis l'utilisation d'un onduleur (souvent basé sur la technologie IGBT moderne) pour générer une nouvelle sortie CA à une fréquence beaucoup plus élevée, allant de 300 Hz à 1000 Hz ou plus.

La capacité d'ajuster cette fréquence et cette puissance de sortie offre aux opérateurs un contrôle précis sur le processus de fusion, un avantage clé de la technologie d'induction.

La bobine d'induction : Le moteur de la chaleur

La bobine d'induction est le "moteur" du four. C'est une bobine conçue avec précision, presque toujours fabriquée à partir de tubes de cuivre à haute conductivité, à travers lesquels circule le courant haute fréquence de l'alimentation électrique.

Lorsque le courant traverse la bobine, il génère un champ magnétique puissant et rapidement inversé dans l'espace ouvert en son centre. Pour gérer les immenses courants électriques et la chaleur résistive résultante, le tube de cuivre est creux, permettant à l'eau de refroidissement d'y circuler en continu.

Le creuset : Le récipient de confinement

Le creuset est le récipient qui contient le métal à fondre. Il est placé à l'intérieur de la bobine d'induction mais ne la touche pas.

Ce composant est fabriqué à partir de matériaux réfractaires—des céramiques spécialisées qui peuvent résister à des températures extrêmes et aux chocs thermiques. Il est essentiel que le creuset soit un isolant électrique pour permettre au champ magnétique de le traverser sans entrave et d'agir directement sur la charge métallique à l'intérieur.

Les culasses : Le bouclier structurel et magnétique

Autour de la bobine d'induction se trouvent des paquets d'acier laminé connus sous le nom de culasses. Ceux-ci ont un double objectif.

Premièrement, ils fournissent un cadre structurel solide pour supporter la bobine et la protéger des impacts potentiels. Deuxièmement, ils agissent comme un bouclier magnétique, confinant le champ magnétique et l'empêchant de s'échapper, ce qui améliore l'efficacité énergétique et renforce la sécurité de l'opérateur.

Systèmes de support critiques et risques opérationnels

Les composants essentiels définissent le four, mais plusieurs systèmes de support sont tout aussi critiques pour un fonctionnement sûr et fiable. Les ignorer introduit un risque important.

Le système de refroidissement par eau

Le circuit de refroidissement par eau est la bouée de sauvetage du four. Les courants électriques massifs circulant dans la bobine d'induction la feraient surchauffer et tomber en panne en quelques secondes sans refroidissement actif.

Ce système nécessite une surveillance constante du débit, de la pression et de la température. Toute interruption, telle qu'une panne de pompe ou une pénurie d'eau, déclenchera un arrêt immédiat via les systèmes de protection du four.

Intégrité du réfractaire (creuset)

Le creuset est un article consommable. Il est soumis à des cycles thermiques extrêmes, à des réactions chimiques avec le métal en fusion et à des contraintes physiques.

L'usure et l'érosion progressives sont inévitables. Une inspection régulière des fissures ou de l'amincissement est essentielle, car une défaillance du creuset libérerait du métal en fusion, posant un risque de sécurité extrême et détruisant probablement la bobine d'induction.

Systèmes de protection électrique

Un four à induction moderne est équipé d'une suite de fonctions d'autoprotection. Ces systèmes surveillent les conditions dangereuses et protègent l'alimentation électrique et l'ensemble de la bobine de grande valeur.

Les protections courantes incluent la surveillance des surintensités, des surtensions, des surchauffes, des courts-circuits et des pertes de phase. Ces caractéristiques ne sont pas des extras facultatifs ; elles sont fondamentales pour la fiabilité et la sécurité à long terme de l'équipement.

Appliquer cela à votre opération

Comprendre ces composants vous aide à prendre des décisions éclairées en fonction de votre objectif principal d'utilisation d'un four à induction.

- Si votre objectif principal est l'efficacité maximale : La conception de votre alimentation électrique (par exemple, basée sur IGBT), de la bobine et des culasses magnétiques sont les facteurs les plus critiques.

- Si votre objectif principal est la sécurité et la fiabilité : Vous devez privilégier un refroidissement par eau robuste et bien surveillé et une suite complète de systèmes de protection électrique.

- Si votre objectif principal est la pureté des matériaux : Votre choix de matériau réfractaire pour le creuset est la décision la plus importante, car c'est le seul composant en contact direct avec la fusion.

En considérant le four comme un système interconnecté plutôt que comme une simple collection de pièces, vous obtenez un véritable contrôle sur votre processus de fusion.

Tableau récapitulatif :

| Composant | Fonction principale | Caractéristique clé |

|---|---|---|

| Alimentation électrique | Convertit l'énergie du réseau en CA haute fréquence | Contrôle précis via la technologie IGBT |

| Bobine d'induction | Génère un champ magnétique pour chauffer le métal | Tube de cuivre refroidi par eau |

| Creuset | Contient la charge métallique pendant la fusion | Matériau réfractaire, isolant électrique |

| Culasses | Support structurel et blindage magnétique | Paquets d'acier laminé pour l'efficacité |

| Système de refroidissement par eau | Empêche la surchauffe de la bobine | Critique pour un fonctionnement sûr et continu |

| Systèmes de protection | Surveille les défauts (surintensité, surchauffe) | Essentiel pour la sécurité et la fiabilité |

Prêt à optimiser votre processus de fusion avec un four à induction fiable ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de fusion à induction conçus pour une efficacité, une sécurité et une pureté des matériaux maximales. Nos experts vous aideront à sélectionner les bons composants de four—des alimentations IGBT avancées aux creusets réfractaires durables—adaptés à vos besoins spécifiques en laboratoire.

Contactez-nous dès aujourd'hui pour une consultation et découvrez comment les solutions de KINTEK peuvent améliorer les capacités et la fiabilité de votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée

- Quels sont les quatre types de processus de traitement thermique ? Recuit, Normalisation, Trempe et Revenu.

- Pourquoi traiter thermiquement sous vide ? Obtenir une finition de surface parfaite et une intégrité matérielle