À la base, la pyrolyse est la décomposition thermique de matériaux à des températures élevées dans une atmosphère inerte. Le processus nécessite trois conditions fondamentales : une température suffisamment élevée pour briser les liaisons chimiques (généralement supérieure à 300°C), l'absence quasi totale d'un agent oxydant comme l'oxygène, et une matière première à base de carbone à décomposer.

Les conditions spécifiques de la pyrolyse ne sont pas fixes ; ce sont des variables que vous contrôlez. L'ajustement de la température, du taux de chauffage et du type de matière première vous permet d'ingénierie précisément le résultat, déterminant si vous produisez principalement du biochar solide, du bio-huile liquide ou du syngaz combustible.

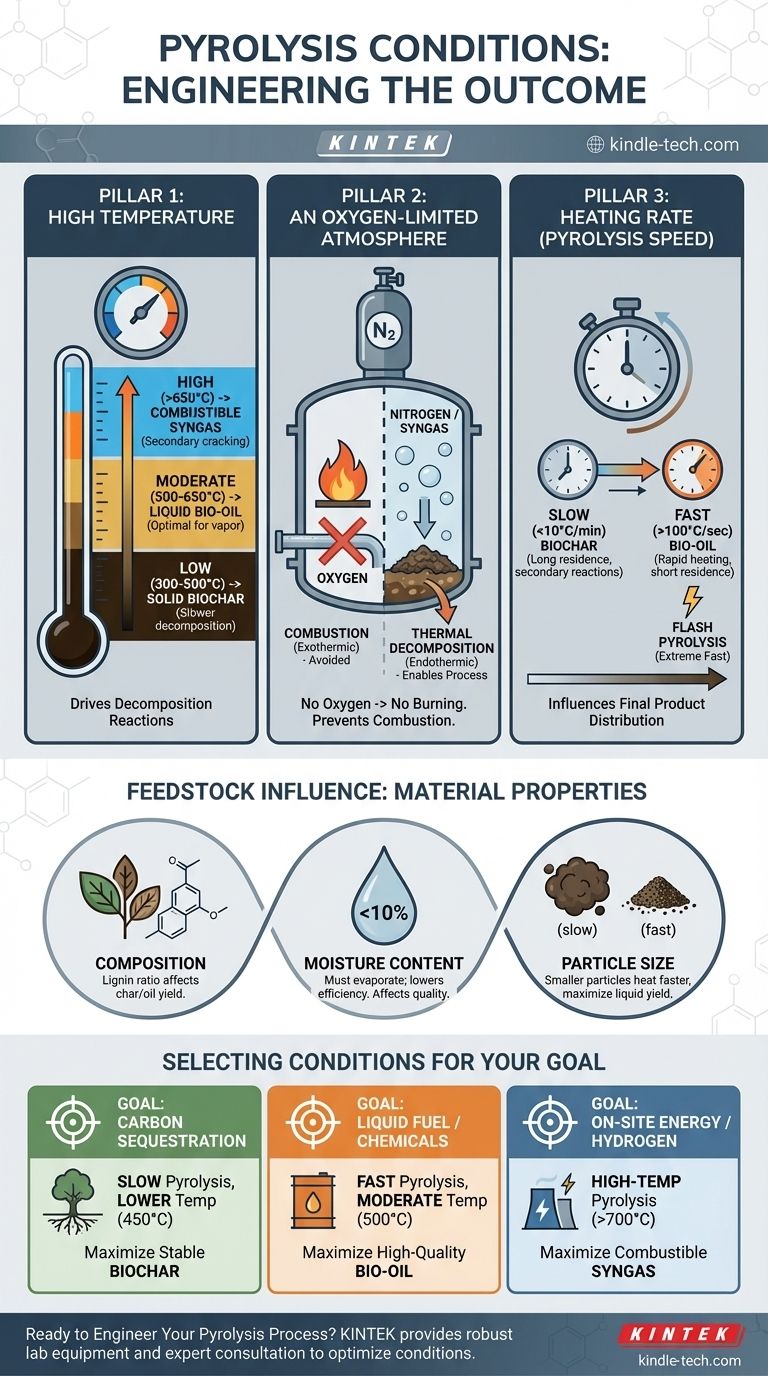

Les trois piliers de la pyrolyse

La pyrolyse est fondamentalement un équilibre entre trois paramètres clés du processus. La maîtrise de ces variables est essentielle pour obtenir le résultat souhaité.

Pilier 1 : Haute température

La température est le principal moteur des réactions de décomposition. Différentes plages de température favorisent la formation de différents produits.

- Basses températures (300-500°C) : Cette plage favorise une décomposition plus lente, maximisant le rendement en biochar solide. Les structures organiques complexes n'ont pas assez d'énergie pour se décomposer entièrement en gaz.

- Températures modérées (500-650°C) : C'est la plage optimale pour la production de bio-huile liquide. La chaleur est suffisante pour décomposer la matière première en molécules de vapeur plus petites et volatiles, qui sont ensuite rapidement refroidies et condensées en un liquide.

- Hautes températures (>650°C) : À ces températures, un craquage secondaire des molécules de vapeur plus lourdes se produit, les décomposant davantage en les composés gazeux les plus simples et non condensables, maximisant le rendement en syngaz.

Pilier 2 : Une atmosphère limitée en oxygène

C'est la condition la plus importante qui distingue la pyrolyse de la combustion ou de la gazéification. Le processus doit se dérouler dans un environnement avec très peu ou pas d'oxygène.

Sans oxygène, la matière première ne peut pas brûler. Au lieu de la combustion, qui est une réaction d'oxydation exothermique qui libère de la chaleur, vous obtenez une décomposition thermique – un processus endothermique où l'énergie thermique est utilisée pour briser les molécules. Cette atmosphère inerte est généralement obtenue en utilisant de l'azote ou en utilisant le syngaz recyclé produit par le processus lui-même.

Pilier 3 : Taux de chauffage (vitesse de pyrolyse)

La vitesse à laquelle la matière première est chauffée jusqu'à la température cible influence considérablement la distribution finale des produits.

- Pyrolyse lente : Implique des taux de chauffage très lents (par exemple, <10°C par minute). Les longs temps de résidence dans le réacteur permettent des réactions secondaires qui favorisent la formation de biochar solide et stable. C'est la méthode traditionnelle pour fabriquer du charbon de bois.

- Pyrolyse rapide : Utilise des taux de chauffage très rapides (par exemple, >100°C par seconde). L'objectif est de transformer rapidement la matière première solide en vapeur et de la retirer de la zone chaude avant qu'elle ne puisse réagir davantage en gaz ou en charbon. Cette méthode est optimisée pour produire jusqu'à 75 % de bio-huile en poids.

- Pyrolyse flash : Une version extrême de la pyrolyse rapide avec des taux de chauffage encore plus élevés et des temps de résidence de la vapeur plus courts, souvent utilisée pour cibler des composés chimiques spécifiques de grande valeur.

Comment la matière première influence le processus

Les conditions idéales dépendent également de ce que vous mettez dans le réacteur. Les propriétés physiques et chimiques de la matière première sont une partie essentielle de l'équation.

Composition du matériau

La composition chimique de la matière première, en particulier le rapport cellulose, hémicellulose et lignine dans la biomasse, dicte la tendance naturelle du matériau. La lignine, par exemple, est un polymère complexe qui a tendance à produire plus de biochar et de composés phénoliques dans le bio-huile.

Teneur en humidité

L'eau contenue dans la matière première doit être évaporée avant que la pyrolyse ne puisse commencer. Cela consomme une quantité d'énergie significative, réduisant l'efficacité thermique globale du processus. Une humidité élevée peut également augmenter la teneur en eau du bio-huile final, réduisant sa qualité et son pouvoir calorifique. La plupart des systèmes exigent que la matière première soit séchée à moins de 10 % d'humidité.

Taille des particules

Les particules plus petites ont un rapport surface/volume plus élevé. Cela leur permet de chauffer beaucoup plus rapidement et uniformément, ce qui est essentiel pour la pyrolyse rapide et la maximisation des rendements liquides. Les particules plus grandes auront des gradients de température significatifs, entraînant une décomposition plus lente et moins efficace.

Comprendre les compromis

Choisir les bonnes conditions est un exercice d'ingénierie de compromis, équilibrant le résultat souhaité et la réalité opérationnelle.

Bilan énergétique : Rendement vs. Apport

Atteindre des températures plus élevées pour maximiser la production de syngaz nécessite un apport énergétique substantiel. Cela peut avoir un impact négatif sur le bilan énergétique net du système, où vous pourriez consommer une grande partie de l'énergie que vous produisez juste pour faire fonctionner le processus.

Qualité du produit vs. Complexité du système

Produire un bio-huile stable et de haute qualité nécessite plus qu'une simple pyrolyse rapide ; cela exige une trempe rapide et efficace des vapeurs. Cela ajoute de la complexité et des coûts à la conception du réacteur et du système de condensation. Les huiles de qualité inférieure, acides ou instables sont plus faciles à fabriquer mais plus difficiles à utiliser.

Préparation de la matière première vs. Débit

Les conditions idéales pour la pyrolyse rapide – des particules très sèches et très petites – nécessitent un pré-traitement important. Les coûts énergétiques et en capital des sécheurs et broyeurs à l'échelle industrielle doivent être mis en balance avec la valeur des produits finaux.

Sélection des conditions pour votre objectif

Votre choix des conditions de pyrolyse doit être guidé par votre objectif principal.

- Si votre objectif principal est la séquestration du carbone ou l'amendement du sol : Utilisez la pyrolyse lente à des températures plus basses (environ 450°C) avec des temps de résidence plus longs pour maximiser le rendement en biochar stable.

- Si votre objectif principal est de produire un carburant liquide ou une matière première chimique : Utilisez la pyrolyse rapide avec des températures modérées (environ 500°C), des taux de chauffage extrêmement élevés et une trempe rapide de la vapeur pour maximiser le rendement en bio-huile.

- Si votre objectif principal est de générer de l'énergie sur site ou de produire de l'hydrogène : Utilisez la pyrolyse à haute température (au-dessus de 700°C) pour maximiser la conversion de la matière première en syngaz combustible.

En fin de compte, la pyrolyse est un outil thermochimique polyvalent qui peut être précisément adapté pour répondre à des objectifs d'ingénierie et commerciaux spécifiques.

Tableau récapitulatif :

| Condition | Rôle clé | Plage / État typique | Influence principale sur le produit |

|---|---|---|---|

| Température | Déclenche les réactions de décomposition | 300°C à >700°C | Basse : Biochar, Modérée : Bio-huile, Haute : Syngaz |

| Atmosphère | Prévient la combustion ; permet la décomposition | Inerte (par exemple, Azote) | Essentiel pour tous les processus de pyrolyse |

| Taux de chauffage | Contrôle la vitesse de réaction et la distribution des produits | Lent (<10°C/min) à Rapide (>100°C/sec) | Lent : Biochar, Rapide : Bio-huile |

| Humidité de la matière première | Affecte l'efficacité énergétique | Idéalement <10% | Une humidité élevée réduit la qualité et le rendement du bio-huile |

Prêt à concevoir votre processus de pyrolyse ?

Que votre objectif soit de maximiser le biochar pour la séquestration du carbone, de produire du bio-huile de haute qualité comme carburant, ou de générer du syngaz pour l'énergie, un contrôle précis de vos conditions de pyrolyse est essentiel. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire robustes et de conseils d'experts nécessaires pour optimiser la température, l'atmosphère et les taux de chauffage pour votre matière première et vos objectifs spécifiques.

Contactez nos experts en pyrolyse dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à atteindre vos rendements de produits cibles et l'efficacité de votre processus.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Pourquoi un four tubulaire horizontal en alumine est-il idéal pour la corrosion par gaz mixtes à 650 °C ? Assurer l'intégrité expérimentale pure

- Quelle est la fonction des tubes en alumine et de la laine d'alumine dans un four de pyrolyse ? Optimisez la qualité de votre production de biochar

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau