En bref, le craquage thermique nécessite des températures élevées et des pressions contrôlées. Le processus fonctionne en soumettant de grandes molécules d'hydrocarbures à une énergie thermique suffisante pour les briser. Les conditions typiques varient de 450°C à plus de 900°C (840°F à 1650°F), avec des pressions variant de quasi-atmosphériques à élevées, selon l'objectif spécifique du processus de craquage.

Le principe fondamental n'est pas seulement la chaleur, mais le contrôle. Le craquage thermique est l'application précise d'énergie thermique pour rompre les liaisons carbone-carbone, transformant les hydrocarbures de grande taille et de faible valeur en produits plus petits et de plus grande valeur comme les composants de l'essence et les oléfines légères. Les conditions exactes sont une fonction soigneusement calibrée de la matière première et du produit désiré.

Le principe fondamental : Briser les liaisons carbone avec la chaleur

Le craquage thermique est l'un des processus les plus anciens et les plus fondamentaux du raffinage du pétrole. Il fonctionne sans catalyseurs, en s'appuyant uniquement sur l'énergie thermique pour initier la dégradation chimique des molécules.

Qu'est-ce que le craquage thermique ?

Le craquage thermique est un processus qui décompose les grandes molécules d'hydrocarbures complexes présentes dans le pétrole brut en molécules plus petites et plus utiles. Cela se produit lorsque la matière première est chauffée à une température suffisamment élevée pour provoquer la rupture des liaisons carbone-carbone.

Le processus suit un mécanisme radicalaire. La chaleur initiale fournit l'énergie d'activation nécessaire pour rompre une liaison, créant des radicaux libres hautement réactifs. Ces radicaux déclenchent ensuite une réaction en chaîne, se propageant à travers la matière première jusqu'à la formation de molécules stables plus petites.

Le rôle critique de la température

La température est le principal moteur du craquage thermique. Elle fournit directement l'énergie nécessaire pour briser les liaisons C-C et C-H solides.

Différentes plages de température donnent des résultats différents. Des températures modérées (450–750°C) sont souvent utilisées dans des processus comme le viscoréduction ou le cokéfaction, tandis que des températures beaucoup plus élevées (au-dessus de 800°C) sont nécessaires pour produire des oléfines légères comme l'éthène.

L'influence de la pression

La pression détermine la phase des hydrocarbures (liquide ou vapeur) et influence la vitesse et le type de réactions qui se produisent.

Des pressions élevées peuvent maintenir la matière première en phase liquide et sont utilisées dans les anciennes méthodes de craquage thermique pour produire de l'essence. Inversement, de faibles pressions d'hydrocarbures, souvent obtenues en diluant la matière première avec de la vapeur, sont utilisées pour maximiser le rendement en gaz précieux comme l'éthylène et le propylène en supprimant les réactions secondaires.

L'impact du temps de séjour

Le temps de séjour est la durée pendant laquelle la matière première est maintenue à la température de craquage. C'est une variable critique qui fonctionne en tandem avec la température.

Un temps de séjour plus long augmente la conversion globale de la matière première. Cependant, s'il est trop long, il peut entraîner un "sur-craquage", où même les petites molécules désirées sont encore plus décomposées, formant un excès de coke et de gaz légers.

Principaux processus industriels de craquage thermique

Les principes généraux du craquage thermique sont appliqués dans plusieurs processus industriels distincts, chacun avec des conditions finement ajustées pour atteindre un résultat spécifique.

Craquage à la vapeur : Le cœur de la production d'oléfines

L'objectif du craquage à la vapeur est de produire des oléfines légères (alcènes), principalement l'éthylène et le propylène, qui sont les éléments constitutifs des plastiques et d'autres produits chimiques.

Les conditions sont extrêmes : très hautes températures de 800–900°C (1470–1650°F), temps de séjour très courts (fractions de seconde) et faible pression partielle d'hydrocarbures. Cette basse pression est obtenue en mélangeant la matière première (comme le naphta ou l'éthane) avec de la vapeur avant qu'elle n'entre dans le four.

Cokéfaction : Valorisation des résidus lourds

Les processus de cokéfaction prennent le résidu le plus lourd et de la plus faible valeur du processus de distillation et le convertissent en produits liquides plus précieux et en coke de pétrole solide.

Les conditions sont moins sévères que le craquage à la vapeur. Les températures sont plus basses, autour de 480–520°C (900–970°F), mais le temps de séjour est beaucoup plus long, permettant aux réactions complexes de craquage et de polymérisation de se dérouler, formant finalement du coke.

Comprendre les compromis et les défis

L'optimisation d'un processus de craquage thermique nécessite d'équilibrer des facteurs concurrents. Le succès se mesure non seulement par ce qui est produit, mais aussi par ce qui est évité.

L'inévitabilité de la formation de coke

Le coke, un dépôt dur, solide et riche en carbone, est un sous-produit inévitable du craquage thermique. Il se forme à partir de réactions secondaires complexes et recouvre l'intérieur des tubes de réacteur et de l'équipement.

Cet encrassement réduit l'efficacité du transfert de chaleur et peut éventuellement boucher le réacteur, entraînant un arrêt coûteux pour le nettoyage ou le "décokage". Les conditions du craquage à la vapeur (haute température, basse pression) sont spécifiquement conçues pour minimiser cet effet.

Sélectivité du produit vs. conversion

Un compromis classique en ingénierie existe entre la conversion et la sélectivité.

- La conversion est le pourcentage de la matière première qui est décomposée avec succès.

- La sélectivité est le pourcentage de la matière première convertie qui devient le produit désiré.

Pousser à une conversion plus élevée en augmentant la température ou le temps de séjour diminue souvent la sélectivité, car les produits désirables peuvent être davantage craqués en gaz légers et en coke moins précieux.

Flexibilité de la matière première et son impact

Les conditions de craquage idéales dépendent fortement de la matière première. Les matières premières plus légères comme l'éthane se craquent facilement pour produire un rendement élevé d'éthylène.

Les matières premières plus lourdes comme le gasoil ou le résidu atmosphérique sont plus complexes. Elles nécessitent des conditions différentes et produisent une gamme beaucoup plus large de produits, ce qui rend le processus plus difficile à contrôler et à optimiser.

Adapter les conditions de craquage à votre objectif

Les conditions optimales pour le craquage thermique ne sont pas un ensemble unique de chiffres, mais une stratégie adaptée à un objectif économique et chimique spécifique.

- Si votre objectif principal est de maximiser les oléfines légères (éthylène, propylène) : Vous avez besoin des conditions extrêmes du craquage à la vapeur — très hautes températures (800°C+), faibles pressions partielles d'hydrocarbures et temps de séjour extrêmement courts.

- Si votre objectif principal est de valoriser les résidus lourds et de faible valeur : Vous avez besoin des conditions de température modérée et de temps de séjour plus long d'un processus de cokéfaction pour permettre la dégradation thermique contrôlée en liquides précieux et en coke solide.

- Si votre objectif principal est de minimiser les sous-produits indésirables : Un contrôle minutieux du temps de séjour et l'utilisation de la dilution à la vapeur sont essentiels pour supprimer les réactions secondaires qui conduisent à une formation excessive de coke.

En fin de compte, les conditions du craquage thermique sont un équilibre précis entre la température, la pression et le temps, conçues pour décomposer des molécules spécifiques en les produits les plus précieux possibles.

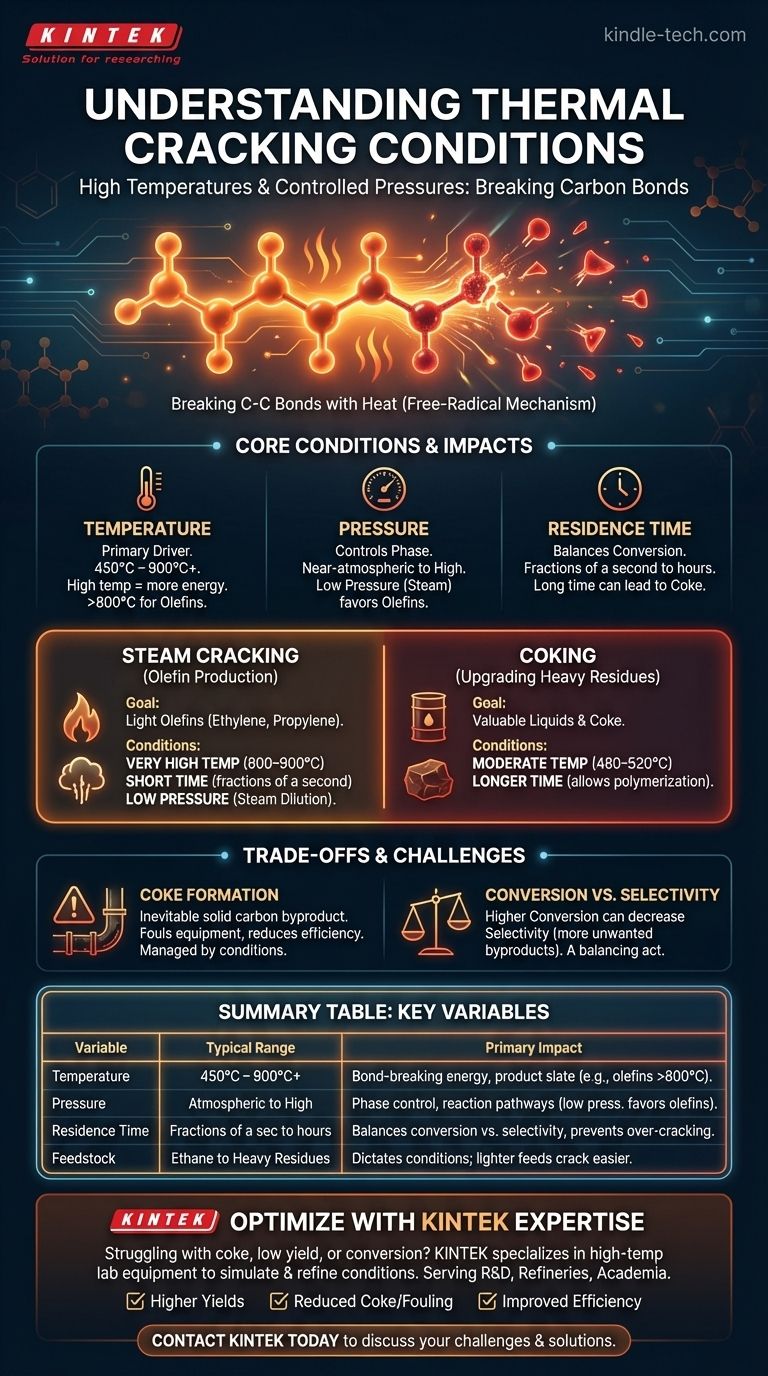

Tableau récapitulatif :

| Variable | Plage typique | Impact principal |

|---|---|---|

| Température | 450°C – 900°C+ | Détermine l'énergie de rupture des liaisons et la gamme de produits (ex : les oléfines nécessitent >800°C) |

| Pression | Quasi-atmosphérique à Élevée | Contrôle la phase (liquide/vapeur) et les voies de réaction ; la basse pression favorise les oléfines |

| Temps de séjour | Fractions de seconde à heures | Équilibre la conversion vs. la sélectivité ; prévient le sur-craquage et la formation de coke |

| Matière première | Éthane aux résidus lourds | Dicte les conditions requises ; les matières premières plus légères se craquent plus facilement en produits ciblés |

Optimisez votre processus de craquage thermique avec l'expertise de KINTEK

Vous rencontrez des problèmes de formation de coke, de faible rendement ou de conversion inefficace des hydrocarbures ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute température conçus pour simuler et affiner les conditions de craquage thermique. Nos réacteurs, fours et outils analytiques vous aident à contrôler précisément la température, la pression et le temps de séjour, vous permettant de maximiser la sélectivité des produits et de minimiser les temps d'arrêt.

Nous servons :

- Les laboratoires de R&D développant de nouveaux catalyseurs ou procédés de craquage

- Les raffineries optimisant les opérations de craquage thermique existantes

- Les institutions universitaires recherchant la conversion des hydrocarbures

Laissez-nous vous aider à atteindre :

✅ Des rendements plus élevés en produits de valeur (ex : éthylène, essence)

✅ Une réduction de la formation de coke et de l'encrassement des équipements

✅ Une amélioration de l'efficacité des processus et des économies de coûts

Contactez KINTEK dès aujourd'hui pour discuter de vos défis en matière de craquage thermique et découvrir comment nos solutions peuvent vous aider à réussir !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1700℃ pour laboratoire

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que la perte au creuset ? Le guide ultime pour réduire la perte de métal dans les procédés à haute température

- Quelles sont les règles de sécurité pour tous les processus de chauffage en laboratoire ? Un guide pour prévenir les accidents

- Quel est le transfert de chaleur d'un four à moufle ? Comprendre le chauffage indirect pour la pureté

- Quelles sont les applications du four à moufle dans l'industrie pharmaceutique ? Assurer la pureté et la qualité des médicaments

- Quel est le principe du four à moufle en laboratoire ? Maîtriser le chauffage de haute température précis