Bien qu'étant une technologie puissante pour la conversion des déchets en valeur, la pyrolyse n'est pas sans défis significatifs. Les principaux inconvénients sont ses coûts d'investissement et énergétiques élevés, la nécessité d'un traitement en aval complexe et coûteux de ses produits, et le potentiel d'émissions atmosphériques nocives si le système n'est pas conçu et exploité avec précision.

Le défi fondamental de la pyrolyse ne réside pas dans sa faisabilité technique, mais dans sa viabilité économique. Le processus implique des investissements initiaux élevés et des coûts opérationnels significatifs qui peuvent facilement dépasser la valeur des produits résultants sans une ingénierie, une échelle et un accès au marché soigneux.

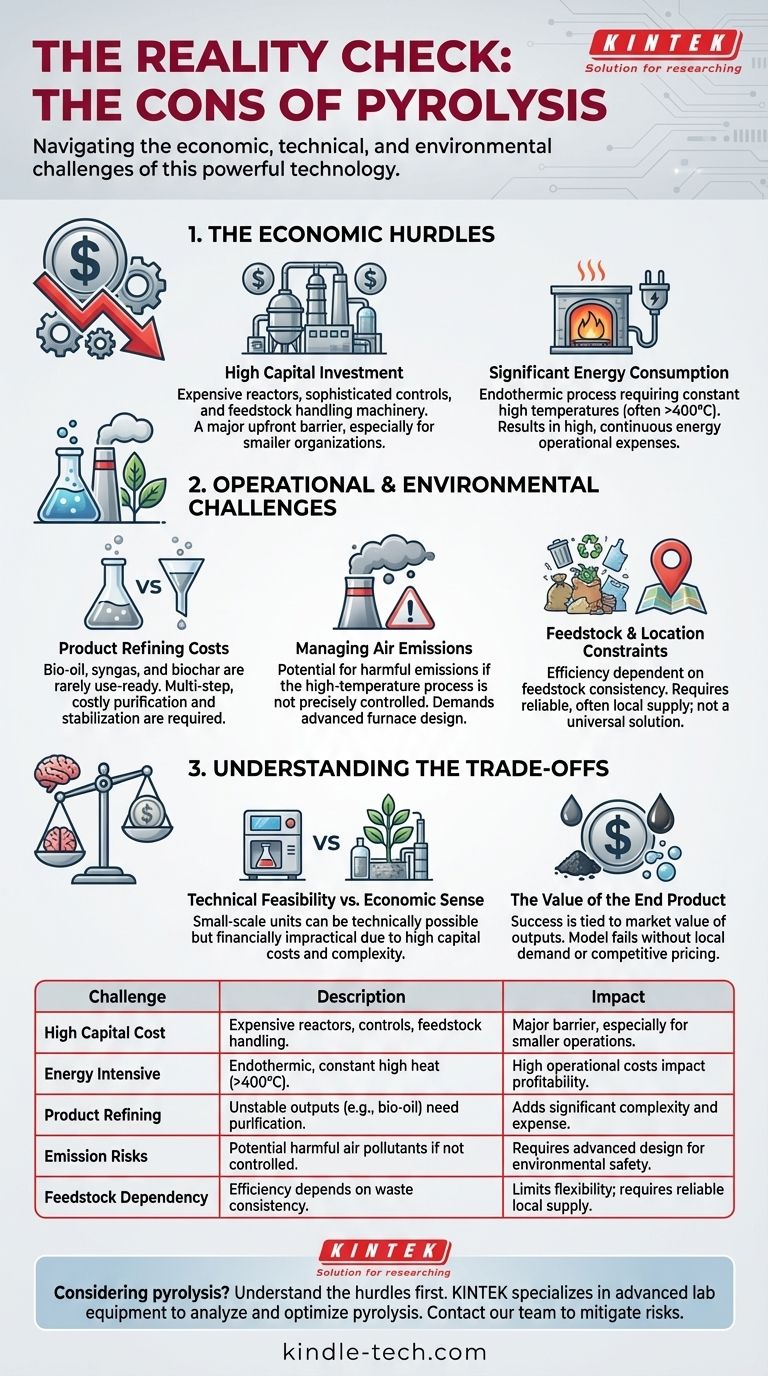

Les obstacles économiques de la pyrolyse

Pour beaucoup, les barrières les plus importantes à l'adoption de la pyrolyse sont financières. Le processus exige un investissement substantiel à plusieurs étapes, faisant de la rentabilité un équilibre délicat.

Investissement en capital élevé

L'équipement nécessaire à une usine de pyrolyse est coûteux. Cela inclut le réacteur à haute température, les systèmes de contrôle sophistiqués et les machines nécessaires pour manipuler la matière première et gérer les produits de sortie. Ces coûts d'investissement initiaux élevés peuvent être un frein majeur, en particulier pour les petites organisations.

Consommation d'énergie significative

La pyrolyse est un processus endothermique, ce qui signifie qu'elle nécessite un apport constant d'énergie pour maintenir des températures très élevées (souvent supérieures à 400°C) dans un environnement sans oxygène. Il en résulte une consommation d'énergie élevée et continue, ce qui représente une dépense opérationnelle majeure qui impacte directement la rentabilité de l'ensemble de l'opération.

Les coûts cachés du raffinage des produits

Les produits de la pyrolyse — le bio-huile, le gaz de synthèse et le biochar — sont rarement prêts à être utilisés immédiatement. Le bio-huile, par exemple, est souvent acide, instable et nécessite un raffinage significatif avant de pouvoir être utilisé comme carburant de transport. Ce processus de séparation et de purification en plusieurs étapes ajoute une couche supplémentaire de complexité et de dépenses.

Défis opérationnels et environnementaux

Au-delà des aspects financiers, la pyrolyse présente des obstacles techniques et environnementaux qui doivent être gérés pour garantir un résultat sûr et bénéfique.

Gestion des émissions atmosphériques

La décomposition à haute température de la matière organique peut produire des émissions nocives si le processus n'est pas parfaitement contrôlé. Une conception appropriée du four, une exploitation méticuleuse et une maintenance constante sont essentielles pour minimiser les impacts sur la qualité de l'air et garantir que le processus est réellement respectueux de l'environnement.

Contraintes de matière première et d'emplacement

La pyrolyse n'est pas une solution universelle pour tous les types de déchets organiques. L'efficacité et le rendement du processus dépendent fortement de la composition et de la consistance de la matière première. Cela signifie qu'une installation peut ne pas convenir à certains flux de déchets et nécessite un approvisionnement fiable, souvent local, pour être économique.

Comprendre les compromis

Une partie essentielle de l'évaluation de la pyrolyse consiste à comprendre ses compromis inhérents, en particulier en ce qui concerne son échelle.

Faisabilité technique vs. Sens économique

Bien que les unités de pyrolyse puissent être construites à une échelle relativement petite pour des emplacements éloignés, elles rencontrent souvent des difficultés de rentabilité. Le coût d'investissement élevé est beaucoup plus difficile à amortir avec un débit plus faible, et la complexité opérationnelle demeure. Un système peut être techniquement possible mais financièrement irréalisable.

La valeur du produit final

Le succès économique d'un projet de pyrolyse est directement lié à la valeur marchande de ses produits. S'il n'y a pas de demande locale pour le biochar comme amendement de sol ou si le coût de raffinage du bio-huile est supérieur au prix du carburant conventionnel, l'ensemble du modèle peut échouer.

Faire le bon choix pour votre objectif

Pour déterminer si la pyrolyse est la bonne voie, vous devez aligner les caractéristiques de la technologie avec vos objectifs spécifiques.

- Si votre objectif principal est la gestion des déchets à grande échelle avec des marchés de produits finis établis : La pyrolyse peut être une solution viable, bien que gourmande en capital, lorsqu'elle est intégrée dans un écosystème industriel plus large.

- Si votre objectif principal est la production d'énergie à petite échelle ou à distance : Vous devez modéliser rigoureusement le coût total de possession, y compris la maintenance et le raffinage des produits, par rapport à la valeur réelle de l'énergie ou des matériaux produits.

- Si votre objectif principal est de maximiser les avantages environnementaux : Reconnaissez qu'un processus à faibles émissions et très efficace nécessite un investissement initial important dans une conception avancée, des systèmes de contrôle et une surveillance opérationnelle.

Un projet de pyrolyse réussi repose sur une évaluation lucide de ses réalités économiques, et pas seulement de son potentiel technique.

Tableau récapitulatif :

| Défi | Description | Impact |

|---|---|---|

| Coût d'investissement élevé | Réacteurs, systèmes de contrôle et équipements de manipulation des matières premières coûteux. | Obstacle majeur à l'entrée, surtout pour les petites opérations. |

| Intensif en énergie | Le processus endothermique nécessite une chaleur élevée constante (souvent >400°C). | Coûts opérationnels élevés qui impactent la rentabilité. |

| Raffinage du produit | Les produits comme le bio-huile sont instables et nécessitent une purification coûteuse. | Ajoute une complexité et des dépenses significatives à la chaîne de valeur. |

| Risques d'émissions | Potentiel de polluants atmosphériques nocifs s'il n'est pas méticuleusement contrôlé. | Nécessite une conception avancée et un fonctionnement strict pour la sécurité environnementale. |

| Dépendance à la matière première | L'efficacité et la qualité de la production dépendent fortement de la cohérence du flux de déchets. | Limite la flexibilité et nécessite un approvisionnement fiable et local en matière première. |

Envisagez-vous la pyrolyse pour vos objectifs de gestion des déchets ou d'énergie ? Comprendre les obstacles économiques et techniques est la première étape vers le succès. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables nécessaires pour analyser, tester et optimiser les processus de pyrolyse. Que vous recherchiez la viabilité des matières premières, la caractérisation du bio-huile ou la mise à l'échelle de votre opération, nos outils précis fournissent les informations basées sur les données essentielles pour prendre des décisions éclairées et atténuer les risques. Laissez notre expertise soutenir votre projet — contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

Les gens demandent aussi

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace