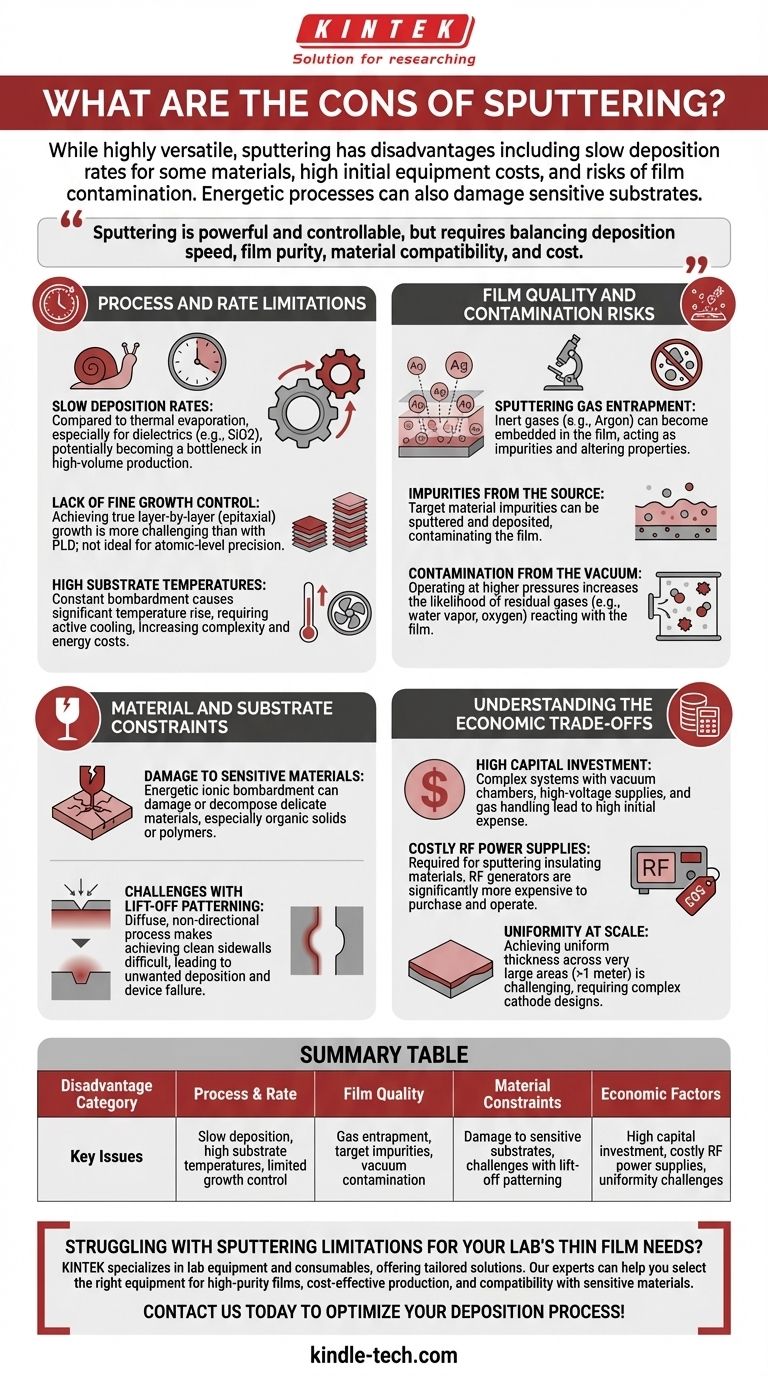

Bien que très polyvalentes, les principaux inconvénients du sputtering sont ses vitesses de dépôt relativement lentes pour certains matériaux, les coûts initiaux élevés de l'équipement et les risques inhérents de contamination du film. La nature énergétique du processus peut également endommager les substrats ou les matériaux sensibles.

Le sputtering est une méthode de dépôt puissante et contrôlable, mais elle n'est pas sans compromis importants. Ses principaux inconvénients découlent de la physique du bombardement ionique et de l'environnement sous vide, créant un équilibre délicat entre la vitesse de dépôt, la pureté du film, la compatibilité des matériaux et le coût global.

Limitations du processus et du débit

Le sputtering est un processus physique, et sa mécanique impose plusieurs contraintes opérationnelles qui peuvent avoir un impact sur le débit de fabrication et la précision.

Faibles vitesses de dépôt

Comparé à l'évaporation thermique, le sputtering peut être un processus beaucoup plus lent, en particulier pour certains matériaux comme les diélectriques (par exemple, SiO2). Cela peut constituer un goulot d'étranglement important dans les environnements de production à grand volume où le temps de cycle est critique.

Manque de contrôle fin de la croissance

L'obtention d'une véritable croissance couche par couche (épitaxiale) est plus difficile avec le sputtering qu'avec des techniques comme le dépôt par laser pulsé (PLD). Bien que le sputtering offre un bon contrôle de l'épaisseur, ce n'est pas la méthode idéale pour les applications nécessitant une précision au niveau atomique.

Températures de substrat élevées

Le bombardement constant de particules peut provoquer une augmentation significative de la température du substrat. Cela nécessite des systèmes de refroidissement actifs, ce qui ajoute de la complexité, augmente les coûts énergétiques et peut diminuer les taux de production globaux.

Qualité du film et risques de contamination

La qualité d'un film pulvérisé dépend fortement de l'environnement du processus, ce qui introduit plusieurs sources potentielles de contamination.

Piégeage du gaz de sputtering

Les gaz inertes utilisés pour créer le plasma (généralement l'Argon) peuvent s'incorporer ou se piéger dans la couche mince en croissance. Ces atomes de gaz piégés agissent comme des impuretés et peuvent modifier les propriétés mécaniques ou électriques du film.

Impuretés provenant de la source

Le matériau source, ou cible, n'est jamais parfaitement pur. Les impuretés présentes dans la cible peuvent être pulvérisées avec le matériau souhaité et déposées sur le substrat, contaminant le film final.

Contamination due au vide

Le sputtering fonctionne souvent à une pression plus élevée (un vide moins poussé) que les processus comme l'évaporation. Cela augmente la probabilité que les gaz résiduels dans la chambre (comme la vapeur d'eau ou l'oxygène) réagissent avec le film ou soient incorporés dans celui-ci.

Contraintes matérielles et de substrat

La nature à haute énergie du sputtering le rend inapproprié pour certains types de matériaux et de processus de fabrication.

Dommages aux matériaux sensibles

Le bombardement ionique énergétique peut facilement endommager ou décomposer les matériaux délicats. Cela est particulièrement vrai pour les solides organiques ou les polymères, qui pourraient ne pas résister au processus de sputtering.

Défis du photorésist (Lift-Off)

Le « lift-off » (ou décapage par dissolution) est une technique courante pour structurer les couches minces. Cependant, le sputtering est un processus diffus et non directionnel, ce qui rend très difficile l'obtention des parois latérales nettes et précises requises pour un lift-off réussi. Cela peut entraîner un dépôt de film indésirable sur les parois latérales du motif, provoquant une défaillance de l'appareil.

Comprendre les compromis économiques

Au-delà des limitations techniques, le sputtering implique des considérations financières et opérationnelles importantes.

Investissement en capital élevé

Les systèmes de sputtering sont des machines complexes qui nécessitent des chambres à vide sophistiquées, des alimentations haute tension et des systèmes de gestion des gaz. Cela entraîne des coûts d'investissement initiaux élevés par rapport aux méthodes de dépôt plus simples.

Alimentations RF coûteuses

Pour pulvériser des matériaux isolants électriquement, une alimentation en radiofréquence (RF) est nécessaire au lieu d'une source CC plus simple. Les générateurs RF sont considérablement plus coûteux à acheter et à faire fonctionner.

Uniformité à l'échelle

Bien qu'excellent pour les substrats plus petits, obtenir une épaisseur de film très uniforme sur de très grandes surfaces (par exemple, > 1 mètre) peut être difficile. Cela nécessite souvent des conceptions de cathode complexes pour garantir que la densité du plasma est uniforme sur toute la surface de la cible.

Le sputtering est-il le bon choix pour votre application ?

Le choix d'une technique de dépôt nécessite d'aligner les capacités du processus avec votre objectif principal.

- Si votre objectif principal est d'obtenir des films de haute pureté pour l'électronique sensible : Vous devez tenir compte du piégeage potentiel des gaz et investir dans des cibles de haute pureté et d'excellents systèmes de vide pour atténuer la contamination.

- Si votre objectif principal est la fabrication à grand volume : Les faibles vitesses de dépôt pour certains matériaux et les coûts énergétiques élevés doivent être soigneusement modélisés pour déterminer si le coût par pièce est acceptable.

- Si votre objectif principal est le dépôt sur des substrats sensibles ou organiques : Le bombardement ionique inhérent et le chauffage peuvent rendre le sputtering inapproprié, et des méthodes alternatives plus « douces » doivent être envisagées.

En pesant ces limitations par rapport aux forces du sputtering en matière d'adhérence du film et de polyvalence des matériaux, vous pouvez prendre une décision techniquement solide et économiquement viable pour votre projet.

Tableau récapitulatif :

| Catégorie de désavantage | Problèmes clés |

|---|---|

| Processus et débit | Dépôt lent, températures de substrat élevées, contrôle limité de la croissance |

| Qualité du film | Piégeage des gaz, impuretés de la cible, contamination du vide |

| Contraintes matérielles | Dommages aux substrats sensibles, défis du photorésist (lift-off) |

| Facteurs économiques | Investissement en capital élevé, alimentations RF coûteuses, défis d'uniformité |

Vous rencontrez des difficultés avec les limitations du sputtering pour les besoins en couches minces de votre laboratoire ? KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, offrant des solutions sur mesure pour surmonter les défis de dépôt. Nos experts peuvent vous aider à choisir le bon équipement pour garantir des films de haute pureté, une production rentable et une compatibilité avec les matériaux sensibles. Contactez-nous dès aujourd'hui pour optimiser votre processus de dépôt et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Ensemble de bateaux d'évaporation en céramique, creuset en alumine pour usage en laboratoire

Les gens demandent aussi

- Quel est l'avantage du dépôt chimique en phase vapeur (CVD) par rapport à l'oxydation ? Dépôt de couches minces polyvalentes

- Quelle est la différence entre le dépôt physique en phase vapeur et le dépôt chimique en phase vapeur ? PVD vs. CVD expliqué

- Qu'est-ce que le dépôt chimique en phase vapeur en chimie de l'ingénierie ? Un guide des films minces haute performance

- Quelle est la fonction d'une cuve de réaction avec humidité contrôlée en CVD ? Croissance de nanofilaments de silicone maîtres

- Comment un réacteur CVD tubulaire facilite-t-il la croissance des N-CNT ? Synthèse de précision maîtrisée sur papier carbone

- Quelle est la fonction de l'ajout de traces de CO2 dans le CVD MW-SWP ? Contrôler la croissance du graphène planaire et supprimer les nanostructures verticales

- Quelles sont les applications de la méthode CVD ? Des micropuces aux diamants de laboratoire

- Quel est le processus CVD du silicium ? Un guide sur le dépôt de films de silicium de haute pureté