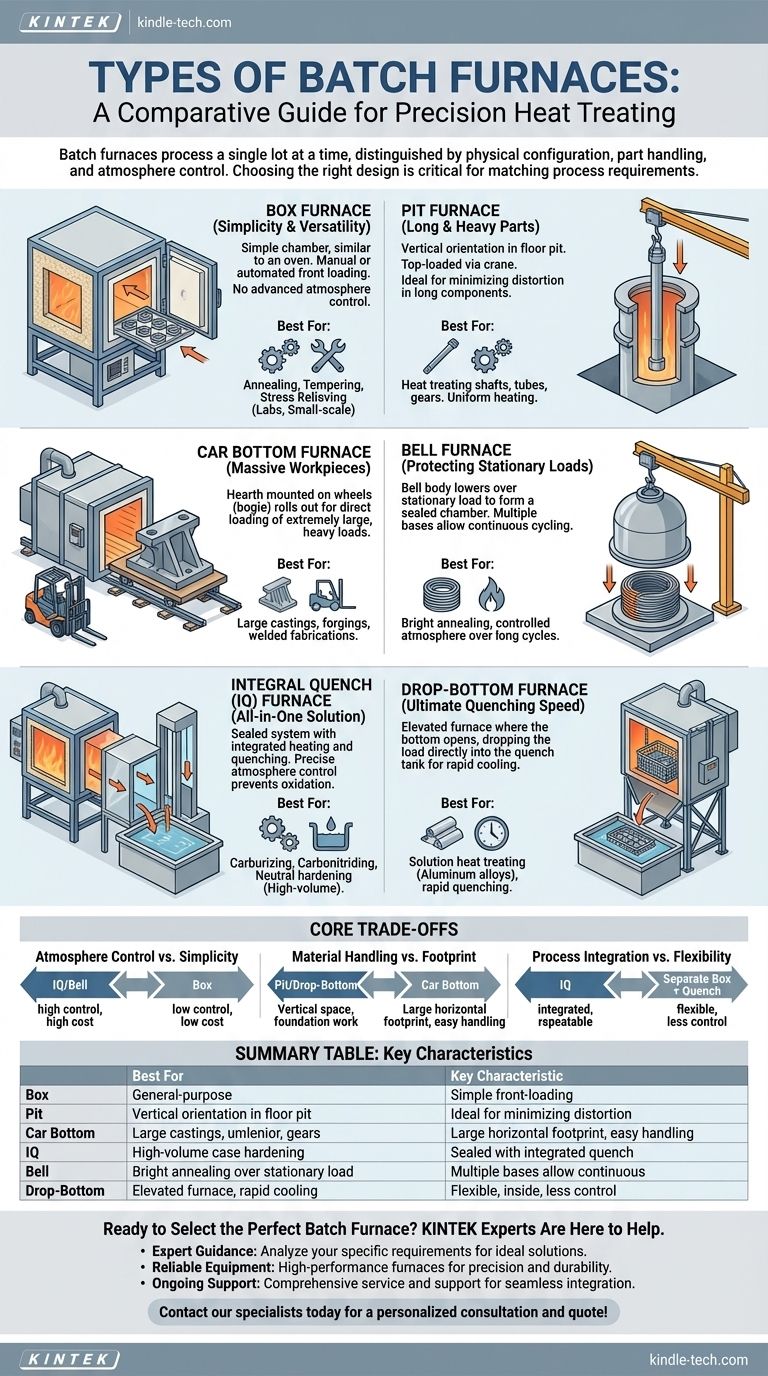

À la base, un four discontinu traite un seul lot, ou "batch", de matériau à la fois, contrairement aux fours continus qui traitent un flux constant. Les principaux types sont définis par leur configuration physique, la manière dont les pièces sont chargées et déchargées, et leur capacité à contrôler l'atmosphère interne. Les exemples clés incluent le simple four à caisson, le four à fosse vertical, le four à sole mobile robuste et le four à trempe intégrée hautement intégré.

La distinction la plus critique entre les types de fours discontinus n'est pas leur méthode de chauffage, mais la façon dont leur conception facilite la manipulation des pièces, le contrôle de l'atmosphère et la trempe. Choisir le bon four signifie faire correspondre son architecture spécifique à vos exigences de processus, à la géométrie de vos pièces et à votre volume de production.

Conceptions fondamentales : Fours à caisson et à fosse

Ces fours représentent les configurations les plus simples et les plus courantes, constituant la base de nombreuses opérations de traitement thermique.

Le four à caisson : Simplicité et polyvalence

Un four à caisson est la conception la plus simple, fonctionnellement similaire à un four conventionnel. Il se compose d'une chambre isolée avec une seule porte à l'avant pour le chargement et le déchargement manuel ou automatisé.

Leur conception simple les rend très polyvalents pour une large gamme de processus comme le recuit, le revenu et la relaxation des contraintes, où un contrôle complexe de l'atmosphère ou une trempe rapide n'est pas l'exigence principale. Ils sont courants dans les laboratoires, les ateliers d'outillage et les environnements de production à petite échelle.

Le four à fosse : Manipulation de pièces longues et lourdes

Un four à fosse est une chambre cylindrique installée verticalement dans une fosse au sol de l'installation. Les pièces sont chargées par le haut à l'aide d'un pont roulant, ce qui le rend idéal pour les charges longues, lourdes ou denses qui sont difficiles à manipuler autrement.

Cette orientation verticale est excellente pour le traitement de composants longs comme les arbres, les tubes et les engrenages, car elle minimise la distorsion et assure un chauffage plus uniforme. De nombreux fours à fosse utilisent un conteneur interne scellé, appelé retorte, pour fournir un contrôle précis de l'atmosphère pour des processus comme la nitruration ou la cémentation.

Fours pour charges importantes et spécialisées

Lorsque l'on traite des pièces exceptionnellement grandes ou que l'on nécessite des conditions d'atmosphère spécifiques pour des charges stationnaires, des conceptions plus spécialisées sont nécessaires.

Le four à sole mobile : Pour les pièces massives

Également connu sous le nom de four à chariot, cette conception comprend une sole montée sur roues qui peut être roulée hors de la chambre du four sur un rail. Ce "chariot" permet le chargement direct de pièces extrêmement grandes, lourdes ou de forme irrégulière (comme de grandes pièces moulées, des pièces forgées ou des fabrications soudées) à l'aide d'une grue ou d'un chariot élévateur.

Une fois chargée, la sole est ramenée dans la chambre isolée pour le cycle de chauffage. Cette conception découple le processus de chargement du four, améliorant la sécurité et l'efficacité pour les charges massives.

Le four cloche : Protection des charges stationnaires

Dans un four cloche, la charge de travail est empilée sur une base stationnaire. Le corps du four, en forme de cloche, est ensuite abaissé sur la charge pour former une chambre scellée. Plusieurs bases peuvent être utilisées avec une seule cloche, permettant de chauffer une charge pendant qu'une autre refroidit et qu'une troisième est préparée.

Cette conception est excellente pour les processus nécessitant une atmosphère étroitement contrôlée sur un long cycle, comme le recuit brillant de bobines d'acier ou de fils de cuivre. Le joint à la base contient efficacement l'atmosphère du processus.

Atmosphère et trempe haute performance

Pour les processus thermiques avancés qui exigent un contrôle précis de la chimie de surface et des vitesses de refroidissement, les systèmes de fours intégrés sont la norme.

Le four à trempe intégrée (IQ) : La solution tout-en-un

Le four à trempe intégrée (IQ), également appelé four à trempe étanche, est un cheval de bataille de l'industrie du traitement thermique commercial. Il se compose d'une chambre chauffée connectée à un vestibule scellé qui abrite un élévateur et un bac de trempe intégré (généralement à l'huile).

L'ensemble du processus — chauffage, maintien et trempe — se déroule dans une atmosphère scellée et contrôlée. Cela empêche l'oxydation et permet des modifications précises de la chimie de surface, ce qui en fait la norme pour des processus comme la cémentation, la carbonitruration et la trempe neutre où une surface dure et un cœur ductile sont requis.

Le four à déchargement par le bas : Pour une vitesse de trempe ultime

Un four à déchargement par le bas est une solution haute performance conçue pour la trempe la plus rapide possible. Le four est surélevé, et les pièces sont placées dans un panier ou sur un support à l'intérieur. À la fin du cycle de chauffage, tout le fond du four s'ouvre, faisant tomber la charge directement dans un bac de trempe positionné en dessous.

Ce délai extrêmement court entre le chauffage et la trempe (souvent seulement quelques secondes) est critique pour le traitement thermique de mise en solution des alliages d'aluminium et d'autres matériaux à durcissement par précipitation, où une trempe rapide est nécessaire pour fixer les propriétés métallurgiques souhaitées.

Comprendre les compromis fondamentaux

Le choix d'un four implique d'équilibrer la capacité, le coût et la complexité opérationnelle. Aucune conception n'est universellement supérieure.

Contrôle de l'atmosphère vs Simplicité

Un simple four à caisson chauffé à l'air est peu coûteux et facile à utiliser, mais n'offre aucune protection contre l'oxydation. Un four à trempe intégrée ou un four cloche offre un contrôle précis de l'atmosphère pour des résultats métallurgiques supérieurs, mais s'accompagne d'un coût d'investissement plus élevé, d'une opération plus complexe et de la nécessité de systèmes de génération de gaz.

Manutention des matériaux vs Encombrement

Les fours à fosse et à déchargement par le bas exploitent l'espace vertical, ce qui les rend efficaces pour certaines géométries de pièces, mais nécessitent des travaux de fondation importants et un dégagement en hauteur. Les fours à sole mobile exigent un grand encombrement horizontal pour accueillir le système de rails, mais facilitent la manipulation de pièces massives.

Intégration des processus vs Flexibilité

Un four IQ intègre le chauffage et la trempe, assurant la répétabilité du processus et un débit élevé pour des familles de pièces spécifiques. Une configuration avec un four à caisson séparé et un bac de trempe ouvert est plus flexible pour les travaux ponctuels, mais sacrifie le contrôle du processus, la cohérence et la sécurité de l'opérateur.

Choisir le bon four pour votre processus

Votre décision doit être guidée par le résultat métallurgique que vous devez obtenir et la nature physique de vos pièces.

- Si votre objectif principal est le traitement thermique général ou le travail en laboratoire : Un four à caisson offre la meilleure combinaison de polyvalence et de faible coût initial.

- Si votre objectif principal est la cémentation à grand volume avec une oxydation minimale : Un four à trempe intégrée (IQ) est la norme de l'industrie pour son contrôle de processus et son efficacité.

- Si votre objectif principal est le traitement de fabrications extrêmement grandes ou lourdes : Un four à sole mobile est la seule solution pratique pour une manutention sûre et efficace des matériaux.

- Si votre objectif principal est le traitement thermique de pièces longues et cylindriques comme les arbres : Un four à fosse minimise la distorsion et offre une excellente uniformité de température.

- Si votre objectif principal est le traitement thermique de mise en solution de l'aluminium avec une trempe rapide obligatoire : Un four à déchargement par le bas offre la vitesse de trempe nécessaire pour atteindre les propriétés mécaniques critiques.

En fin de compte, le bon four discontinu est une extension de votre processus de fabrication, choisi pour fournir un résultat spécifique et reproductible.

Tableau récapitulatif :

| Type de four | Idéal pour | Caractéristique clé |

|---|---|---|

| Four à caisson | Traitement thermique général, laboratoires | Simple, polyvalent, chargement frontal |

| Four à fosse | Pièces longues/lourdes (arbres, tubes) | Vertical, chargement par le haut, minimise la distorsion |

| Four à sole mobile | Pièces massives et lourdes | La sole sort pour un chargement facile |

| Trempe intégrée (IQ) | Cémentation à grand volume | Chambre scellée avec bac de trempe intégré |

| Four cloche | Recuit brillant, atmosphère contrôlée | La cloche s'abaisse sur la charge stationnaire |

| Four à déchargement par le bas | Trempe rapide (ex : aluminium) | La charge tombe directement dans le bac de trempe |

Prêt à choisir le four discontinu parfait ?

Choisir le bon four est essentiel pour obtenir des résultats cohérents et de haute qualité dans votre processus de traitement thermique. Les experts de KINTEK sont là pour vous aider à naviguer parmi les options.

Nous fournissons :

- Conseils d'experts : Notre équipe analysera vos exigences spécifiques — y compris la géométrie des pièces, le volume de production et les résultats métallurgiques souhaités — pour recommander la solution de four discontinu idéale.

- Équipement fiable : KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris une gamme de fours discontinus conçus pour la précision, la durabilité et l'efficacité.

- Soutien continu : Nous veillons à ce que votre four s'intègre parfaitement à votre exploitation, soutenu par un service et un support complets.

Ne laissez pas les résultats de votre traitement thermique au hasard. Laissez KINTEK, votre partenaire en excellence de laboratoire, vous aider à faire le bon investissement.

Contactez nos spécialistes dès aujourd'hui pour une consultation personnalisée et un devis !

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau

- À quelle température la pyrolyse du bois commence-t-elle ? Contrôler le processus pour le biochar, le bio-huile ou le syngaz

- Qu'est-ce qu'un four à cornue rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Quel est le processus de production du zirconium ? Du minerai au métal et à la céramique haute performance

- Quelle est la fonction d'un four à haute température lors de la combustion ? Maîtrisez la production de mousse d'aluminium avec précision