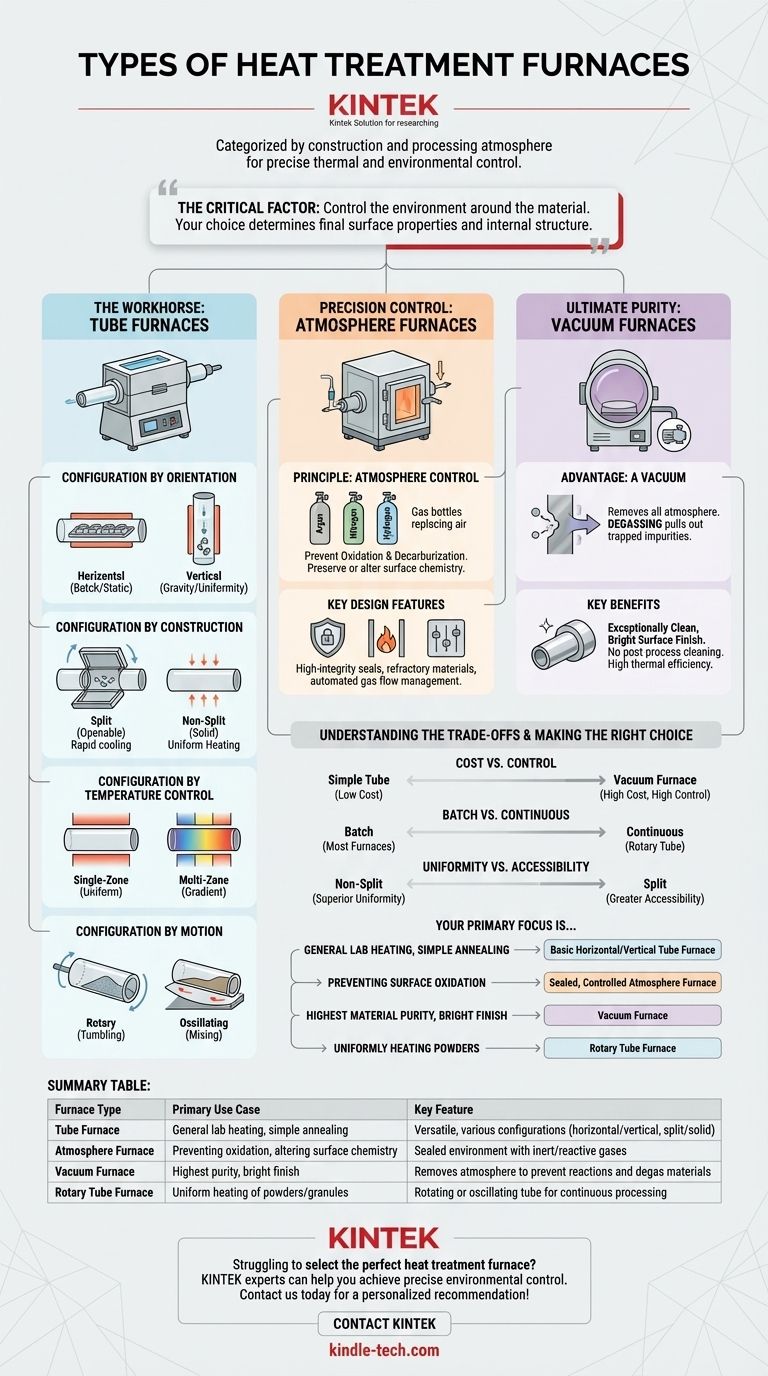

Les fours de traitement thermique sont principalement classés selon leur construction physique et le type d'atmosphère qu'ils utilisent pour traiter les matériaux. Les principaux types comprennent les fours tubulaires très polyvalents, les fours à atmosphère contrôlée spécialisés pour prévenir les réactions de surface, et les fours sous vide de haute pureté. Chaque conception est conçue pour atteindre un niveau spécifique de contrôle thermique et environnemental.

Le facteur critique dans le choix d'un four n'est pas seulement la température qu'il peut atteindre, mais le degré auquel il peut contrôler l'environnement autour du matériau. Votre choix – d'un simple four tubulaire à un système sous vide complexe – détermine directement les propriétés de surface finales et la structure interne de votre pièce.

Le cheval de bataille : les fours tubulaires

Les fours tubulaires sont exceptionnellement courants en laboratoire et dans les petites productions en raison de leur polyvalence. Le matériau est traité à l'intérieur d'un tube de travail confiné, qui peut être fabriqué en quartz, en alumine ou en alliages métalliques selon les exigences de température.

Configuration par orientation : Horizontal vs. Vertical

Les fours tubulaires horizontaux sont la configuration la plus courante, idéale pour le traitement d'échantillons statiques ou de lots de composants disposés sur un plateau.

Les fours tubulaires verticaux sont utilisés lorsque la gravité est bénéfique, par exemple pour la trempe par chute d'échantillons, la croissance de cristaux ou la minimisation des effets des courants de convection pour un chauffage très uniforme.

Configuration par construction : Fendu vs. Non fendu

Les fours tubulaires fendus, souvent appelés fours ouvrables ou à coquille, sont articulés pour s'ouvrir en deux moitiés. Cette conception permet un placement facile et un refroidissement rapide du tube de travail et de l'échantillon.

Les fours tubulaires non fendus (solides) offrent une meilleure uniformité de température le long de la zone de chauffage, mais nécessitent que les échantillons soient chargés et déchargés par les extrémités.

Configuration par contrôle de température : Monozone vs. Multizone

Un four monozone possède un seul ensemble d'éléments chauffants et un seul contrôleur, offrant une zone chaude uniforme au centre.

Les fours multizones (par exemple, bizone, trizone) ont plusieurs zones de chauffage contrôlées indépendamment. Cela permet une excellente uniformité de température sur une plus grande longueur ou la création d'un gradient de température spécifique à travers l'échantillon.

Configuration par mouvement : Rotatif et Oscillatoire

Les fours tubulaires rotatifs sont conçus pour traiter des poudres, des granulés ou de petites pièces. Le tube entier tourne, faisant culbuter le matériau pour s'assurer que chaque particule est chauffée uniformément. Ils peuvent être utilisés pour le traitement par lots et en continu.

Les fours tubulaires oscillants offrent une fonction de mélange similaire mais basculent d'avant en arrière au lieu d'effectuer une rotation complète.

Contrôle de précision : Fours à atmosphère contrôlée

Lorsqu'une surface de matériau doit être protégée de l'air pendant le chauffage, un four à atmosphère contrôlée est nécessaire. Ces systèmes sont conçus pour fonctionner avec des gaz inertes ou réactifs spécifiques.

Le principe du contrôle d'atmosphère

L'objectif principal est de prévenir les réactions chimiques indésirables comme l'oxydation (rouille) ou la décarburation (perte de carbone de l'acier). En remplaçant l'air par un gaz comme l'argon, l'azote ou l'hydrogène, la chimie de surface du matériau peut être préservée ou intentionnellement modifiée.

Principales caractéristiques de conception

Ces fours exigent des joints de haute intégrité pour éviter les fuites de gaz. Ils comportent souvent des matériaux réfractaires spécialisés comme les briques anti-carburation, des rideaux de feu aux ouvertures pour la sécurité, et un degré élevé d'automatisation pour gérer le débit et la pression du gaz.

Pureté ultime : Fours sous vide

Pour les applications les plus sensibles, même une atmosphère de gaz inerte est insuffisante. Les fours sous vide éliminent pratiquement toute l'atmosphère de la chambre de chauffage, offrant l'environnement de traitement le plus pur possible.

L'avantage du vide

Le fonctionnement sous vide empêche complètement l'oxydation et la décarburation. Il a également l'avantage unique d'extraire les gaz piégés et les impuretés de l'intérieur du matériau lui-même, un processus connu sous le nom de dégazage.

Principaux avantages

Il en résulte une finition de surface brillante exceptionnellement propre, sans nécessiter de nettoyage post-traitement. Les fours sous vide offrent également une grande efficacité thermique, permettant des cycles de chauffage et de refroidissement très rapides et contrôlés.

Comprendre les compromis

Le choix du bon four implique d'équilibrer la capacité avec la complexité et le coût. Aucune conception unique n'est la meilleure pour toutes les tâches.

Coût vs. Contrôle

Un four tubulaire simple, monozone, représente le coût et la complexité les plus bas. Les fours à atmosphère contrôlée ajoutent un coût significatif pour la manipulation des gaz et l'étanchéité, tandis que les fours sous vide sont les plus chers en raison de leurs pompes à vide, de leurs chambres robustes et de leurs commandes complexes.

Traitement par lots vs. Continu

La plupart des fours tubulaires, sous vide et à atmosphère contrôlée sont conçus pour le traitement par lots, où une charge est traitée à la fois. Les fours tubulaires rotatifs sont une exception clé, excellant dans le traitement continu des matériaux en vrac.

Uniformité de température vs. Accessibilité

Un four tubulaire non fendu offre généralement une uniformité de température supérieure. Cependant, un four tubulaire fendu offre une bien plus grande accessibilité, ce qui peut être essentiel pour certaines configurations expérimentales ou lorsque un refroidissement rapide est souhaité.

Faire le bon choix pour votre processus

Votre décision finale doit être guidée par le résultat requis pour votre matériau.

- Si votre objectif principal est le chauffage de laboratoire à usage général ou le recuit simple : Un four tubulaire horizontal ou vertical de base est un choix polyvalent et rentable.

- Si votre objectif principal est de prévenir l'oxydation de surface ou de modifier la chimie de surface : Un four scellé à atmosphère contrôlée est essentiel.

- Si votre objectif principal est d'obtenir la plus haute pureté des matériaux et une finition brillante : Un four sous vide est la solution définitive.

- Si votre objectif principal est de chauffer uniformément des poudres ou des matériaux granulaires : Un four tubulaire rotatif est la conception idéale pour le travail.

En fin de compte, la sélection du four correct consiste à faire correspondre son niveau de contrôle environnemental aux propriétés spécifiques que vous devez obtenir dans votre matériau fini.

Tableau récapitulatif :

| Type de four | Cas d'utilisation principal | Caractéristique clé |

|---|---|---|

| Four tubulaire | Chauffage de laboratoire général, recuit simple | Polyvalent, diverses configurations (horizontal/vertical, fendu/solide) |

| Four à atmosphère contrôlée | Prévention de l'oxydation, modification de la chimie de surface | Environnement scellé avec gaz inertes/réactifs |

| Four sous vide | Pureté maximale, finition brillante | Élimine l'atmosphère pour prévenir les réactions et dégazer les matériaux |

| Four tubulaire rotatif | Chauffage uniforme des poudres/granulés | Tube rotatif ou oscillant pour un traitement continu |

Vous avez du mal à choisir le four de traitement thermique parfait pour vos exigences matérielles spécifiques ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à naviguer entre les compromis des fours tubulaires, à atmosphère contrôlée et sous vide pour vous assurer d'obtenir le contrôle environnemental précis, les propriétés de surface et la structure interne que vos matériaux exigent. Contactez-nous dès aujourd'hui via le formulaire ci-dessous pour discuter de votre application et recevoir une recommandation personnalisée ! Contacter KINTEK

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Pourquoi le contrôle programmé de la température est-il essentiel pour les catalyseurs Ce-TiOx/npAu ? Atteindre la précision dans l'activation des catalyseurs

- Quand le pulvérisation cathodique a-t-elle été inventée ? De la découverte en 1852 à la percée industrielle en 1920

- Quels sont les catalyseurs de la biomasse ? Choisir le bon catalyseur pour votre processus de bioraffinerie

- L'entreprise de diamants de laboratoire est-elle rentable ? Naviguez entre la baisse des prix et construisez une marque rentable

- Qu'est-ce que la méthode au Nujol ? Un guide rapide pour la spectroscopie IR des échantillons solides

- Quelles sont les étapes d'un four à arc électrique ? Le cycle complet de coulée à coulée expliqué

- Quelle est la plage de pression pour la pulvérisation cathodique ? Optimisez votre processus de dépôt de couches minces

- Pourquoi est-il nécessaire d'utiliser une étuve de séchage à température constante pour les membranes PLLA/ZnO ? Assurer la sécurité et la stabilité