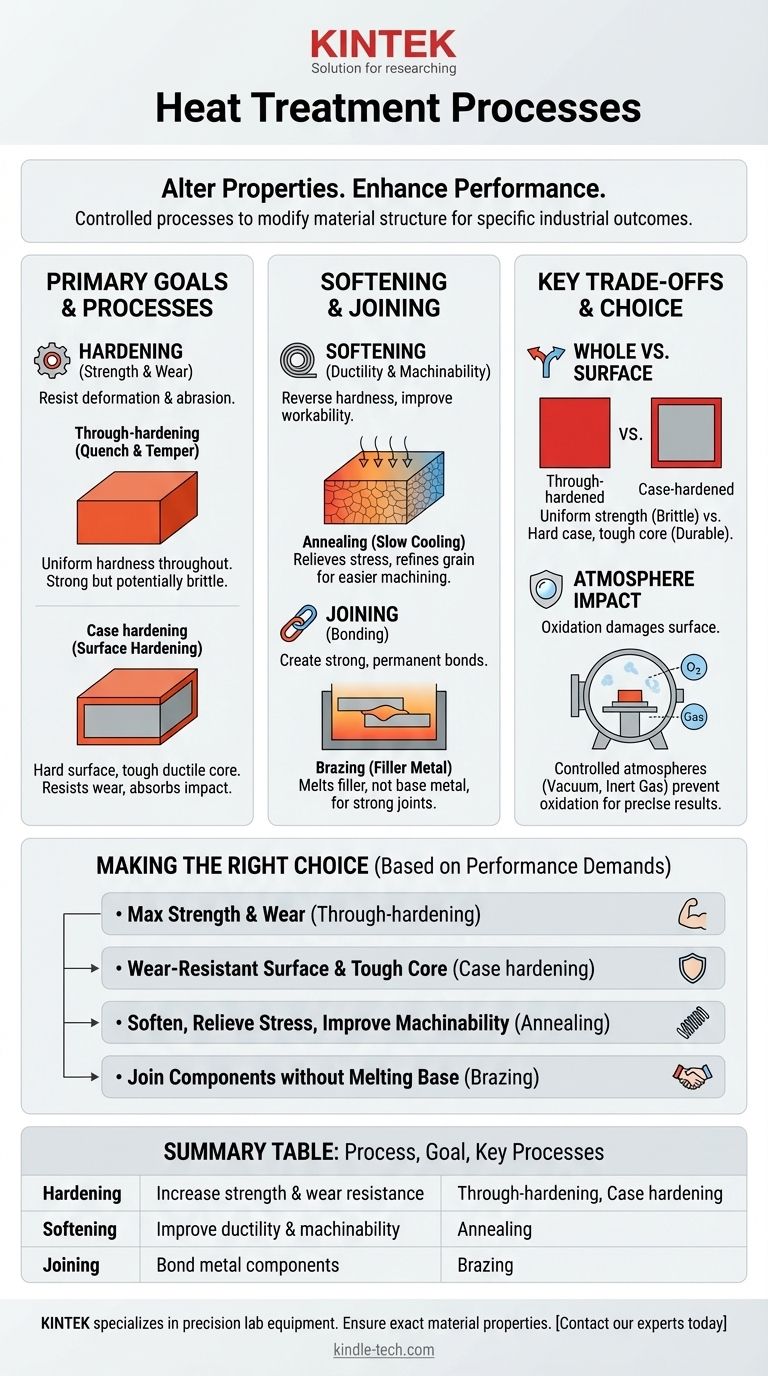

À la base, le traitement thermique est une famille de processus industriels contrôlés utilisés pour modifier les propriétés physiques et parfois chimiques d'un matériau. Les types les plus courants comprennent les processus de durcissement comme le durcissement à cœur et la cémentation, les processus d'adoucissement comme le recuit, et les techniques spécialisées pour l'assemblage de matériaux, comme le brasage. Chaque processus implique un chauffage et un refroidissement soigneusement contrôlés pour obtenir un résultat spécifique et désiré dans la pièce finale.

Le processus de traitement thermique spécifique choisi n'est jamais arbitraire. Il est toujours dicté par les exigences d'utilisation finale du composant, que l'objectif soit de créer une durabilité de surface extrême, d'améliorer l'usinabilité ou d'augmenter la résistance globale.

Les objectifs principaux du traitement thermique

Les processus de traitement thermique sont mieux compris en les regroupant en fonction de leur résultat escompté. L'objectif fondamental est de manipuler la structure microscopique d'un matériau, principalement les métaux, afin d'améliorer ses caractéristiques de performance.

Processus de durcissement : pour la résistance et la résistance à l'usure

Le durcissement est utilisé lorsqu'un composant doit résister à la déformation, à l'abrasion et à l'usure. Ceci est réalisé en chauffant le matériau à une température critique, puis en le refroidissant rapidement, un processus connu sous le nom de trempe.

Le durcissement à cœur, également connu sous le nom de trempe et revenu, confère une dureté uniforme sur toute la section transversale de la pièce. Cela crée un composant fort et dur de la surface au cœur.

La cémentation (ou durcissement superficiel) est un processus ciblé. Elle durcit uniquement la couche superficielle externe d'une pièce tout en laissant le cœur intérieur doux et résistant, créant un composant avec un extérieur résistant à l'usure et un cœur tolérant aux dommages.

Processus d'adoucissement : pour la ductilité et l'usinabilité

Parfois, un matériau est trop dur ou cassant pour être usiné, formé ou travaillé efficacement. Les processus d'adoucissement inversent cet état, rendant le matériau plus ductile et plus facile à manipuler lors des étapes de fabrication ultérieures.

Le recuit est le processus d'adoucissement le plus courant. Il implique de chauffer un matériau à une température spécifique, puis de le refroidir très lentement, ce qui soulage les contraintes internes et affine la structure granulaire du matériau pour le rendre plus doux et plus malléable.

Assemblage et autres modifications

Le traitement thermique ne se limite pas à rendre les matériaux plus durs ou plus doux. Il comprend également des processus spécialisés pour l'assemblage ou la modification fondamentale des propriétés des matériaux pour des applications spécifiques.

Le brasage est un processus d'assemblage de métaux où un métal d'apport est chauffé au-dessus de son point de fusion et réparti entre deux ou plusieurs pièces ajustées. La chaleur du four fait fondre le métal d'apport, qui s'écoule ensuite dans le joint, créant une liaison solide lors du refroidissement.

Comprendre les compromis clés

Le choix du bon traitement thermique implique d'équilibrer les exigences de performance avec les limitations matérielles et le coût. Chaque choix a des conséquences directes sur la pièce finale.

Pièce entière vs. traitement de surface

La décision entre le durcissement à cœur et la cémentation est un compromis d'ingénierie classique. Une pièce durcie à cœur est uniformément solide mais peut être cassante et susceptible de se fissurer sous des impacts violents.

Une pièce cémentée, en revanche, offre une excellente combinaison de propriétés. La couche dure résiste à l'usure, tandis que le cœur résistant et ductile absorbe l'énergie d'impact, prévenant ainsi une défaillance catastrophique.

L'impact de l'atmosphère

Presque tous les traitements thermiques se produisent à des températures élevées où l'oxygène peut réagir avec la surface du métal. Cette réaction, connue sous le nom d'oxydation, peut endommager la finition de la pièce et compromettre son intégrité.

Pour éviter cela, les processus critiques sont effectués dans des atmosphères contrôlées, telles qu'un vide ou un environnement rempli de gaz inertes. Cela ajoute de la complexité et des coûts, mais est essentiel pour obtenir les propriétés de surface précises requises dans des industries comme l'aérospatiale, le médical et l'électronique.

Faire le bon choix pour votre application

Votre sélection finale dépend entièrement des exigences de performance spécifiques de votre composant. En définissant votre objectif principal, vous pouvez affiner le processus le plus approprié.

- Si votre objectif principal est une résistance maximale et une résistance à l'usure sur toute la pièce : Le durcissement à cœur est l'approche la plus directe.

- Si vous avez besoin d'une surface résistante à l'usure mais d'un cœur résistant aux chocs : La cémentation offre la combinaison idéale de propriétés.

- Si votre objectif est d'adoucir un matériau pour soulager les contraintes ou améliorer l'usinabilité : Le recuit est le processus standard pour augmenter la ductilité.

- Si vous assemblez plusieurs composants métalliques avec une liaison solide et permanente : Le brasage est une méthode efficace qui évite de faire fondre les matériaux de base.

Comprendre ces processus fondamentaux vous permet de spécifier des caractéristiques matérielles qui contribuent directement à des performances et une fiabilité supérieures.

Tableau récapitulatif :

| Catégorie de processus | Objectif principal | Processus clés |

|---|---|---|

| Durcissement | Augmenter la résistance et la résistance à l'usure | Durcissement à cœur, Cémentation |

| Adoucissement | Améliorer la ductilité et l'usinabilité | Recuit |

| Assemblage | Lier les composants métalliques | Brasage |

Besoin du bon traitement thermique pour vos composants ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour les essais et le traitement des matériaux. Notre expertise vous assure d'obtenir les propriétés matérielles exactes – qu'il s'agisse de dureté, de ductilité ou de liaisons solides – que votre application exige. Contactez nos experts dès aujourd'hui pour discuter de vos besoins en laboratoire et trouver la solution parfaite !

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quelle est l'utilisation principale du four dans l'industrie chimique ? Traitement thermique maître pour la transformation des matériaux

- Quels sont les différents types de fours de laboratoire ? Trouvez celui qui convient parfaitement à votre application

- Quel est le principe de fonctionnement et l'application d'un four à moufle ? Obtenez un traitement à haute température sans contamination

- Quels sont les dangers d'un four à moufle ? Comprendre les risques critiques pour la sécurité en laboratoire

- Quel est le matériau de construction approprié pour un four à moufle ? Un guide pour des performances à haute température