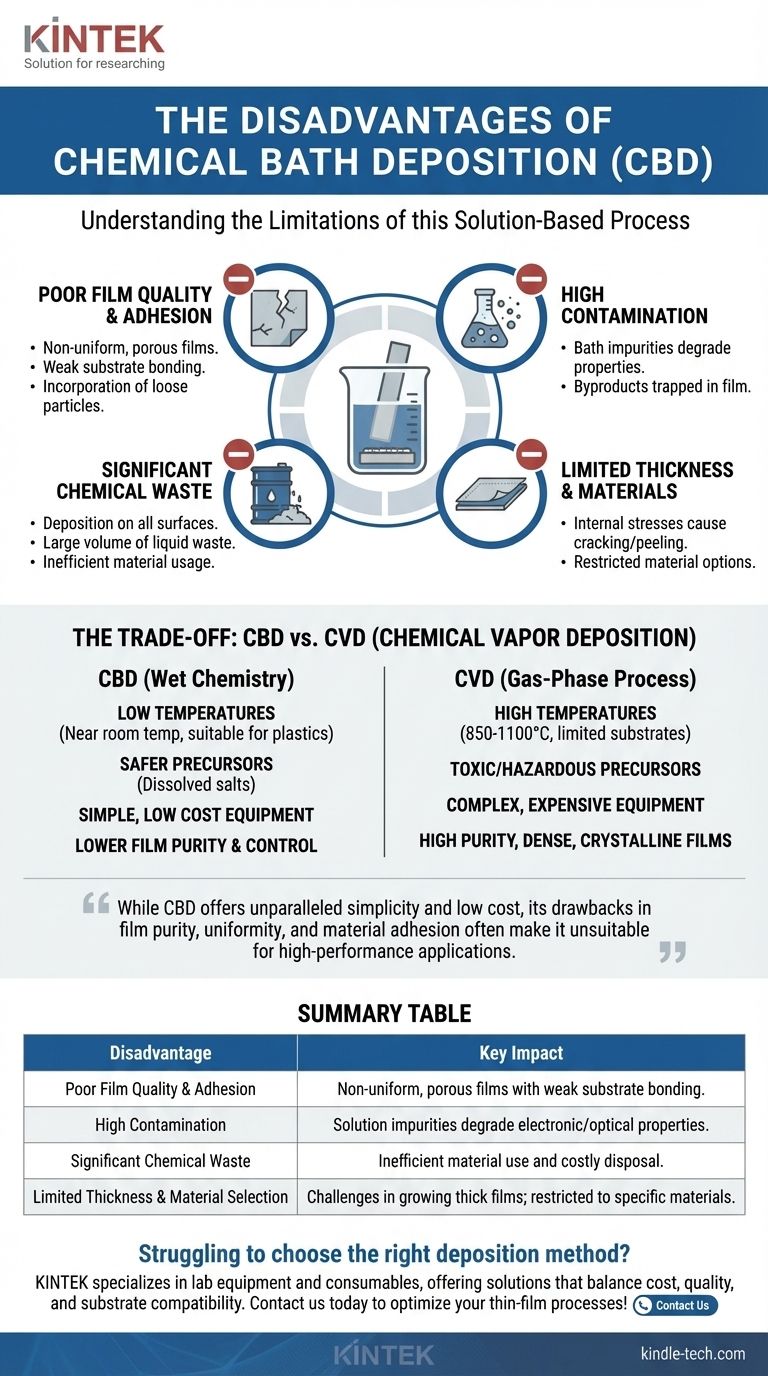

Il est essentiel de faire la distinction entre le dépôt par bain chimique (DBC) et le dépôt chimique en phase vapeur (CVD), car les références fournies discutent exclusivement de ce dernier. Le DBC est un processus de chimie « humide » basé sur une solution, tandis que le CVD est un processus en phase gazeuse. Les principaux inconvénients du dépôt par bain chimique (DBC) sont la mauvaise qualité et l'adhérence du film, des niveaux élevés de contamination provenant de la solution et des déchets chimiques importants.

Bien que le DBC offre une simplicité et un faible coût inégalés, ses inconvénients en termes de pureté du film, d'uniformité et d'adhérence des matériaux le rendent souvent inapproprié pour les applications haute performance, forçant un compromis entre l'accessibilité et la qualité.

Les limites fondamentales du dépôt par bain chimique

Le dépôt par bain chimique est une technique « ascendante » (bottom-up) où un substrat est immergé dans une solution liquide contenant des ions précurseurs. Le film se forme lorsque ces ions réagissent et précipitent à la surface du substrat. Bien que simple, ce processus introduit plusieurs inconvénients inhérents.

Problèmes de qualité et d'adhérence du film

L'un des inconvénients les plus importants est la qualité du film résultant. Le processus de croissance est souvent difficile à contrôler avec précision, ce qui conduit à des films qui peuvent être non uniformes, poreux et mal adhérant au substrat.

Comme le dépôt se produit dans toute la solution, des particules se forment également dans le liquide en vrac (nucléation homogène) et peuvent se déposer sur le substrat. Cette incorporation de particules libres perturbe la croissance cristalline et affaiblit l'adhérence du film.

Problèmes de pureté et de contamination

Le « bain » lui-même est une source majeure de contamination. Toute impureté dans les produits chimiques précurseurs ou le solvant (généralement de l'eau) peut facilement être incorporée dans le film en croissance, dégradant ses propriétés électroniques ou optiques.

De plus, les sous-produits de la réaction chimique restent dans la solution et peuvent également être piégés dans le film, réduisant davantage sa pureté et ses performances.

Utilisation inefficace des matériaux et déchets

Le DBC est un processus intrinsèquement gaspilleur. Le dépôt se produit sur toutes les surfaces immergées, y compris les parois du bécher et tous les supports de substrat, et pas seulement sur le substrat cible.

Une quantité importante de matière précurseur est également consommée par une réaction de précipitation qui forme des poudres dans la solution elle-même, lesquelles sont ensuite jetées. Cela génère un grand volume de déchets chimiques qui nécessitent une élimination appropriée et souvent coûteuse.

Épaisseur limitée et sélection de matériaux

Il est difficile d'obtenir des films épais et de haute qualité avec le DBC. À mesure que le film s'épaissit, des contraintes internes peuvent s'accumuler, entraînant des fissures ou un pelage. Le processus de dépôt ralentit également et peut finalement s'arrêter à mesure que les produits chimiques précurseurs s'épuisent.

Bien que le DBC soit polyvalent pour certains matériaux comme les chalcogénures métalliques (par exemple, CdS, ZnS), il n'est pas adapté à une large gamme de matériaux, en particulier les métaux élémentaires ou les oxydes complexes qui nécessitent des températures élevées ou des atmosphères spécifiques pour se former.

Comprendre les compromis : DBC par rapport au CVD

Pour apprécier pleinement les limites du DBC, il est utile de le comparer à la méthode en phase gazeuse du dépôt chimique en phase vapeur (CVD), que décrivent les références. Ce sont des processus fondamentalement différents avec des forces et des faiblesses opposées.

Le problème de la température

Le CVD nécessite généralement des températures très élevées (souvent 850–1100 °C) pour que les réactions chimiques aient lieu. Cela limite sévèrement les types de substrats pouvant être utilisés, car de nombreux matériaux ne peuvent pas résister à une telle chaleur sans fondre, se déformer ou se dégrader.

Le DBC, en revanche, fonctionne à basses températures, souvent proches de la température ambiante ou légèrement élevées (par exemple, inférieures à 100 °C). Cela le rend compatible avec une grande variété de substrats, y compris les plastiques flexibles et le verre peu coûteux.

Le défi des précurseurs et des sous-produits

Le CVD repose sur des précurseurs chimiques volatils qui doivent être délivrés en phase gazeuse. Ces précurseurs peuvent être hautement toxiques, inflammables ou pyrophoriques, présentant des risques de sécurité importants et nécessitant un équipement de manipulation complexe. Ses sous-produits sont également souvent corrosifs et toxiques, créant des défis d'élimination.

Le DBC utilise des sels chimiques dissous qui sont généralement plus sûrs et plus faciles à manipuler que leurs homologues CVD volatils. Cependant, comme mentionné, il produit un volume beaucoup plus important de déchets liquides.

Pureté et contrôle du film

L'environnement contrôlé en phase gazeuse du CVD permet la croissance de films cristallins de haute pureté et denses avec une excellente adhérence. En ajustant précisément les débits de gaz et les paramètres de dépôt, on peut obtenir un contrôle fin sur la composition et la structure du film.

L'environnement liquide du DBC rend presque impossible d'atteindre ce niveau de pureté et de contrôle structurel. Il échange la qualité et la précision contre la simplicité opérationnelle et le faible coût de l'équipement.

Faire le bon choix pour votre application

Le choix d'une méthode de dépôt nécessite d'aligner les forces de la technique avec l'objectif final de votre projet.

- Si votre objectif principal est le prototypage rapide ou le revêtement à faible coût et sur grande surface : Le DBC est un excellent choix, car sa basse température et la simplicité de l'équipement sont des avantages majeurs.

- Si votre objectif principal est les dispositifs électroniques ou optiques haute performance : Le CVD est la méthode supérieure, car il offre la haute pureté, l'uniformité et la qualité de film requises pour ces applications.

- Si votre objectif principal est la compatibilité des matériaux avec des substrats sensibles : La nature à basse température du DBC en fait l'une des rares options viables pour le revêtement de plastiques ou d'autres matériaux sensibles à la température.

En fin de compte, votre choix dépend d'une compréhension claire de savoir si votre application peut tolérer les limitations de qualité inhérentes au DBC en échange de sa faible barrière à l'entrée.

Tableau récapitulatif :

| Inconvénient | Impact principal |

|---|---|

| Mauvaise qualité et adhérence du film | Films non uniformes, poreux avec une liaison substrat faible. |

| Contamination élevée | Les impuretés de la solution dégradent les propriétés électroniques/optiques. |

| Déchets chimiques importants | Utilisation inefficace des matériaux et élimination coûteuse. |

| Épaisseur limitée et sélection de matériaux | Défis dans la croissance de films épais ; restriction à des matériaux spécifiques. |

Vous avez du mal à choisir la bonne méthode de dépôt pour votre application ? KINTEK est spécialisée dans l'équipement et les consommables de laboratoire, offrant des solutions qui équilibrent le coût, la qualité et la compatibilité des substrats. Que vous ayez besoin de la simplicité du DBC ou de la haute performance du CVD, nos experts peuvent vous aider à sélectionner la configuration idéale pour les besoins uniques de votre laboratoire. Contactez-nous dès aujourd'hui pour optimiser vos processus de couches minces !

Guide Visuel

Produits associés

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore