En métallurgie des poudres, la qualité d'un composant est déterminée avant même que le four ne chauffe. Les facteurs critiques définissant la qualité d'une poudre métallique sont son débit, sa densité, sa compressibilité et la résistance à vert de la pièce compactée. Ces propriétés interconnectées dictent l'efficacité de votre processus de fabrication et la performance du produit final.

Le défi principal dans la sélection des poudres n'est pas de trouver une poudre avec une caractéristique parfaite, mais de choisir une poudre avec l'équilibre optimal de propriétés qui correspond à votre processus de fabrication spécifique et aux exigences du composant final.

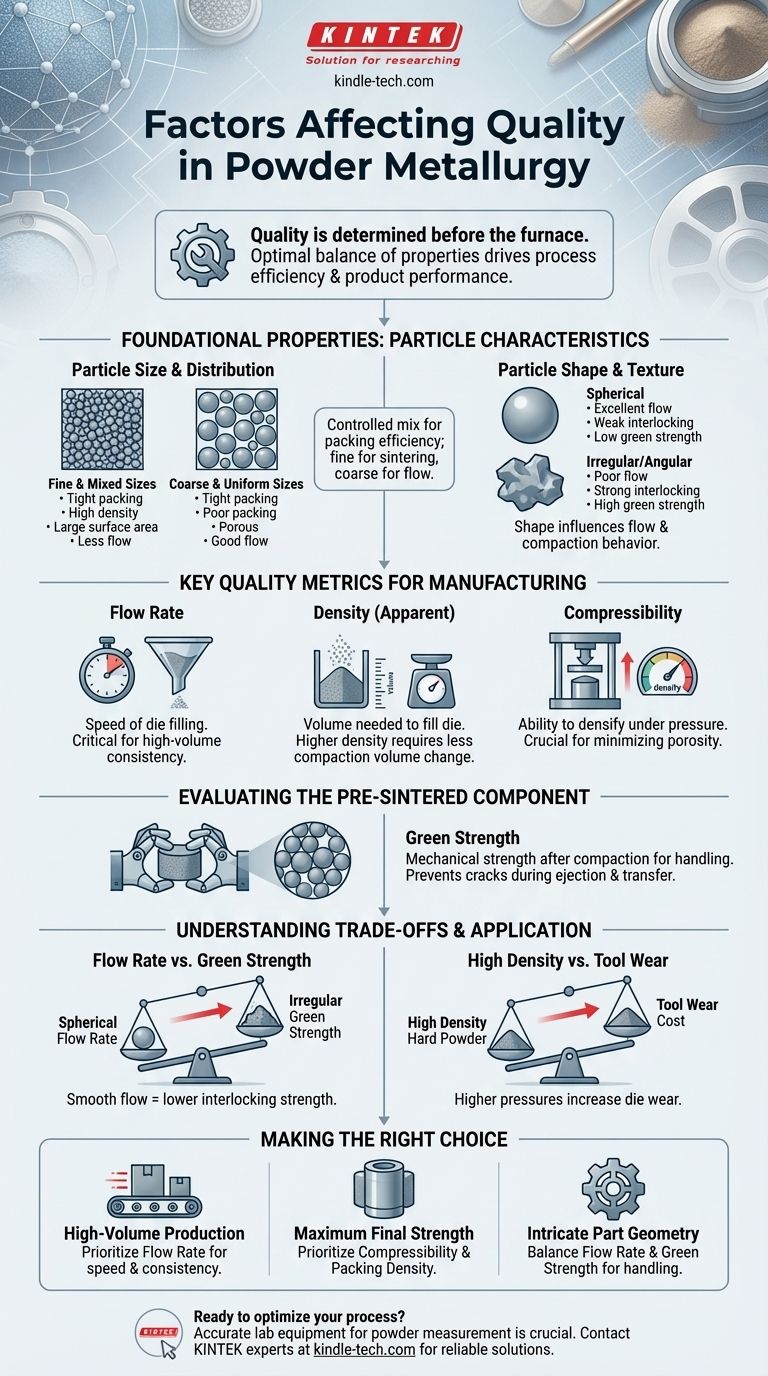

Les propriétés fondamentales : Caractéristiques des particules

Les principales métriques de qualité que nous mesurons sont toutes des conséquences de caractéristiques de particules plus fondamentales. Comprendre celles-ci offre un aperçu plus approfondi du comportement des poudres.

Taille et distribution des particules

La taille des particules de poudre individuelles et la distribution statistique de ces tailles sont primordiales. Une poudre avec un mélange contrôlé de tailles de particules peut se tasser plus efficacement, conduisant à une densité plus élevée.

Les poudres fines offrent une plus grande surface, ce qui peut faciliter le frittage, mais elles peuvent mal s'écouler. Les poudres grossières s'écoulent généralement bien mais peuvent entraîner une structure finale plus poreuse.

Forme et texture des particules

La forme des particules influence considérablement le comportement de la poudre en vrac. Les particules sphériques ont tendance à avoir une excellente fluidité mais peuvent ne pas bien s'imbriquer pendant le compactage, ce qui entraîne une résistance plus faible avant le frittage.

Les particules irrégulières ou angulaires présentent le comportement inverse. Leur forme crée plus d'imbrication, conduisant à une résistance plus élevée après compactage, mais cette même rugosité peut entraver le débit.

Métriques de qualité clés pour la fabrication

Ce sont les propriétés pratiques et mesurables qui ont un impact direct sur la performance d'une poudre dans les machines de production.

Débit : Le battement de cœur de la production

Le débit est le temps qu'il faut à une masse standard de poudre pour s'écouler à travers un entonnoir calibré. C'est une mesure directe de la capacité de la poudre à remplir rapidement et uniformément une cavité de matrice.

Un faible débit entraîne un remplissage incohérent de la matrice, ce qui se traduit par des variations de densité, des défauts de pièce et une réduction de la vitesse de production. C'est l'un des facteurs les plus critiques pour la fabrication à grand volume.

Densité : Le point de départ de la résistance

Dans ce contexte, nous évaluons la densité apparente — la densité de la poudre lâche et non compactée. Cette valeur détermine le volume de poudre nécessaire pour remplir la matrice afin d'atteindre le poids de pièce cible.

Une densité apparente plus élevée est souvent souhaitable car elle nécessite moins de changement de volume pendant le compactage, ce qui peut améliorer la cohérence dimensionnelle de la pièce finale.

Compressibilité : Formation de la pièce

La compressibilité est la mesure de la capacité de la poudre à se densifier sous pression. Elle est évaluée en traçant la densité de la pièce compactée en fonction de la pression appliquée.

Une poudre à haute compressibilité peut atteindre une densité "à vert" élevée (la densité après pressage mais avant frittage). Ceci est crucial pour minimiser la porosité et atteindre une résistance élevée dans le composant fritté final.

Évaluation du composant pré-fritté

Après compactage, la pièce doit résister à la manipulation avant d'atteindre le four de frittage.

Résistance à vert : Manipulation et durabilité

La résistance à vert est la résistance mécanique de la pièce après compactage mais avant qu'elle n'ait été frittée. C'est le résultat direct de l'imbrication des particules et du soudage à froid qui se produit sous pression.

Une résistance à vert suffisante est essentielle pour éviter que la pièce ne se fissure ou ne se brise lors de l'éjection de la matrice et du transfert vers le four de frittage. Cette propriété est fortement influencée par la forme des particules et la compressibilité de la poudre.

Comprendre les compromis

La sélection d'une poudre est un exercice d'équilibre entre des propriétés concurrentes. Aucune poudre unique n'excelle dans tous les domaines simultanément.

Débit vs. Résistance à vert

Le conflit entre ces deux propriétés est un compromis classique. Les particules lisses et sphériques qui offrent un excellent débit ne s'imbriquent pas efficacement, ce qui entraîne une résistance à vert plus faible. Inversement, les particules irrégulières qui créent une résistance à vert élevée ont tendance à mal s'écouler.

Haute densité vs. Usure des outils

Atteindre une très haute densité nécessite souvent des poudres extrêmement dures et des pressions de compactage élevées. Bien que cela bénéficie à la pièce finale, cela augmente considérablement le taux d'usure des matrices et des outils coûteux, augmentant les coûts opérationnels.

Pureté de la poudre et contrôle du processus

Bien que les propriétés ci-dessus soient des propriétés physiques de la poudre elle-même, la pureté chimique est également vitale. La présence d'oxydes ou d'autres contaminants peut gravement inhiber le processus de frittage. C'est pourquoi les contrôles de processus, tels que l'utilisation d'une atmosphère protectrice d'azote pendant le frittage, sont tout aussi importants que la qualité initiale de la poudre.

Faire le bon choix pour votre application

La "meilleure" poudre dépend entièrement de votre objectif final. Utilisez votre objectif principal pour guider votre sélection.

- Si votre objectif principal est la production à grand volume : Priorisez une poudre avec un débit excellent et constant pour assurer un remplissage uniforme de la matrice à des vitesses élevées.

- Si votre objectif principal est une résistance maximale de la pièce finale : Sélectionnez une poudre avec une compressibilité élevée et une distribution granulométrique qui permet une densité de tassement élevée.

- Si votre objectif principal est une géométrie de pièce complexe : Recherchez un équilibre entre un bon débit et une résistance à vert élevée pour éviter les défauts lors de l'éjection et de la manipulation de la pièce.

En fin de compte, comprendre ces caractéristiques fondamentales des poudres vous permet de prendre des décisions éclairées qui ont un impact direct sur la qualité de votre produit et l'efficacité de votre processus.

Tableau récapitulatif :

| Facteur | Impact clé sur la fabrication |

|---|---|

| Débit | Dicte la vitesse et la cohérence du remplissage de la matrice pour la production à grand volume |

| Compressibilité | Détermine la densité finale et la résistance de la pièce après pressage |

| Résistance à vert | Assure la survie de la pièce pendant la manipulation avant le frittage |

| Taille et forme des particules | Influence la densité de tassement, le débit et la résistance à l'imbrication |

Prêt à optimiser votre processus de métallurgie des poudres ? Le bon équipement de laboratoire est crucial pour mesurer avec précision les propriétés des poudres comme le débit et la compressibilité. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire fiables et de consommables pour vous aider à sélectionner la poudre parfaite et à atteindre une qualité de pièce supérieure. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

Les gens demandent aussi

- Quel traitement thermique donne la dureté la plus élevée ? Trempe pour former de la martensite pour une dureté maximale

- Pourquoi utiliser l'or pour la pulvérisation cathodique ? Découvrez une conductivité et une résistance à la corrosion inégalées

- Quels sont les facteurs critiques du traitement thermique ? Température de maîtrise, Temps et Vitesse de refroidissement

- Qu'est-ce que le frittage de particules métalliques ? Un guide sur la liaison à l'état solide pour les matériaux à haute température

- Quels sont les paramètres du processus de pulvérisation magnétron ? Variables clés pour des films minces supérieurs

- Pourquoi les échantillons d'alliage Ni–20Cr–5Al doivent-ils être séchés dans une étuve de laboratoire ? Assurer une précision de 0,0001 g dans les expériences de corrosion

- Pourquoi les étuves de laboratoire et les dessiccateurs sont-ils nécessaires pour le séchage de la biomasse ? Assurer la précision dans le traitement de la paille de triticale

- Quelle est l'importance du processus de fusion ? Maîtriser les fondations de la production métallique