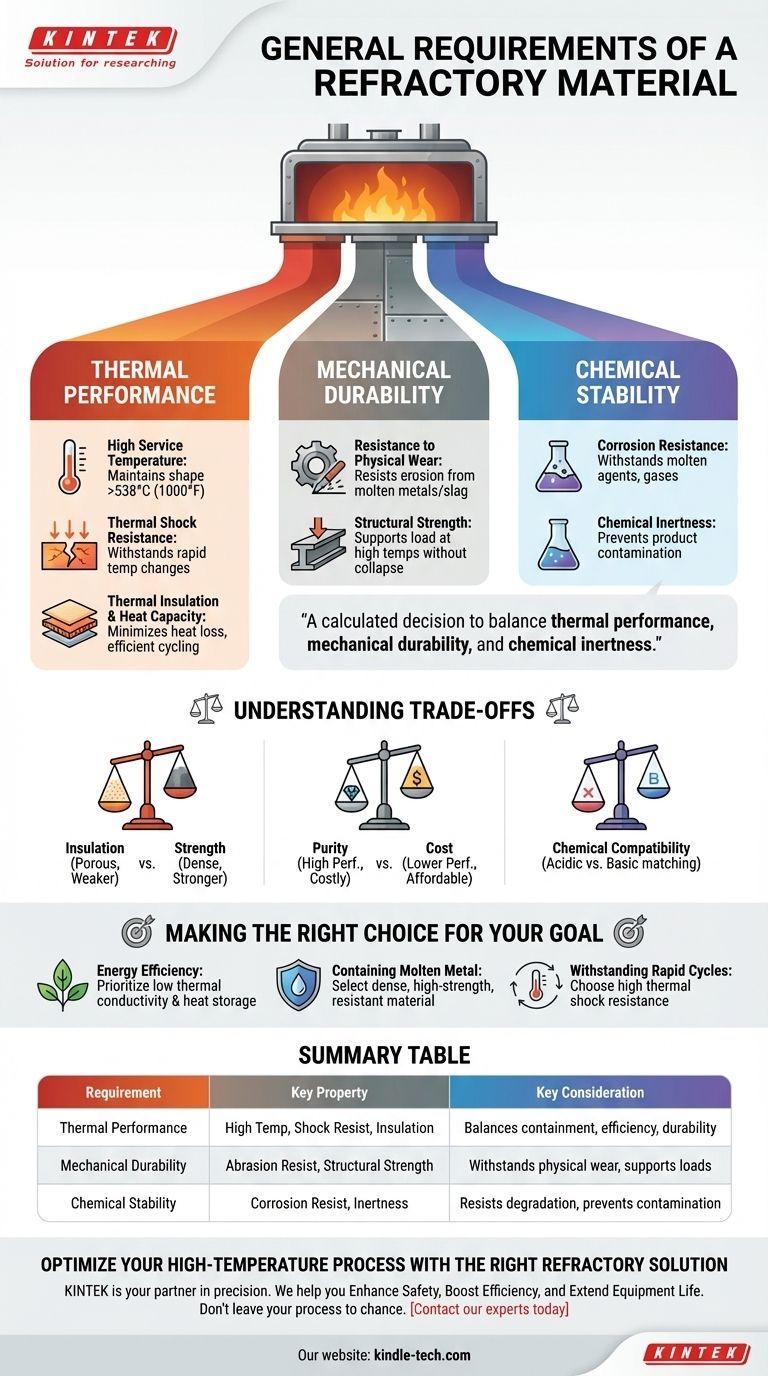

Fondamentalement, un matériau réfractaire a trois exigences fondamentales : il doit résister à des températures extrêmement élevées, résister à l'usure physique et à l'abrasion, et rester stable lorsqu'il est exposé à des agents chimiques corrosifs. Ces matériaux sont spécifiquement conçus pour fonctionner dans des environnements supérieurs à 538°C (1000°F), où les matériaux standards échoueraient.

La sélection d'un réfractaire ne consiste pas seulement à survivre à la chaleur. C'est une décision calculée pour équilibrer la performance thermique, la durabilité mécanique et l'inertie chimique afin d'assurer la sécurité, l'efficacité et la longévité d'un processus industriel à haute température.

L'exigence principale : la performance thermique

La caractéristique la plus déterminante d'un réfractaire est sa capacité à fonctionner sous un stress thermique extrême. Cela va bien au-delà du simple fait de ne pas fondre.

Température de service élevée (Réfractarité)

C'est l'exigence la plus évidente. Un réfractaire doit conserver sa forme physique et son identité chimique à la température de fonctionnement prévue sans ramollir, fondre ou se déformer sous charge.

Résistance au choc thermique

Les processus industriels impliquent souvent des changements de température rapides. Un réfractaire doit être capable de résister à ces cycles rapides de chauffage et de refroidissement sans se fissurer ni s'écailler, assurant ainsi l'intégrité structurelle du four ou du récipient.

Isolation thermique et capacité thermique

Les réfractaires efficaces offrent souvent une bonne isolation thermique, minimisant les pertes de chaleur et améliorant l'efficacité énergétique. Une faible capacité de stockage de chaleur est également souhaitable, car elle permet au four de chauffer et de refroidir plus rapidement, économisant ainsi du temps et de l'énergie.

L'impératif de la durabilité mécanique

La chaleur n'est pas la seule force en jeu. Un réfractaire doit être suffisamment résistant physiquement pour survivre à son environnement opérationnel.

Résistance à l'usure physique

De nombreux processus à haute température impliquent le mouvement de métaux en fusion, de scories ou de gaz chauds. La garniture réfractaire doit résister à l'érosion et à l'abrasion physique qui en résulte pour éviter une défaillance prématurée.

Résistance structurelle

Un réfractaire doit posséder une résistance mécanique suffisante pour supporter son propre poids et toute charge structurelle à haute température. Un matériau qui se ramollit, même s'il ne fond pas, peut entraîner un effondrement catastrophique de la garniture du four.

Le défi de la stabilité chimique

L'intérieur d'un four est un environnement très réactif. Un réfractaire doit agir comme une barrière stable et non réactive.

Résistance à la corrosion

Les réfractaires sont constamment exposés à des agents corrosifs tels que les scories en fusion, les métaux et les gaz de procédé. Ils doivent être chimiquement résistants à ces agents pour éviter d'être dissous ou dégradés, ce qui compromettrait la garniture et contaminerait le produit.

Inertie chimique

Une exigence clé est que le matériau réfractaire ne réagisse pas avec les matériaux en cours de traitement. Cela empêche la contamination du produit final et assure l'intégrité chimique à la fois du réfractaire et du contenu du four.

Comprendre les compromis

Aucun matériau réfractaire unique n'excelle dans tous les domaines. Le processus de sélection implique toujours de mettre en balance des propriétés concurrentes pour s'adapter à une application spécifique.

Isolation contre la résistance

Les matériaux très poreux sont d'excellents isolants thermiques, mais sont souvent mécaniquement plus faibles que les matériaux denses et moins poreux. Une brique dense peut supporter plus de charge mais laissera s'échapper plus de chaleur.

Pureté contre coût

Les réfractaires de plus haute pureté offrent généralement des performances à haute température et une résistance à la corrosion supérieures. Cependant, cette performance accrue s'accompagne d'un coût nettement plus élevé.

Compatibilité chimique

Un réfractaire très résistant à un environnement chimique acide (comme les matériaux à base de silice) peut être rapidement détruit par un environnement basique (contenant de la chaux ou de la magnésie), et vice versa. La chimie du réfractaire doit être adaptée à la chimie du procédé.

Faire le bon choix pour votre objectif

La sélection du réfractaire correct dépend entièrement de l'exigence principale de votre processus industriel spécifique.

- Si votre objectif principal est l'efficacité énergétique : Privilégiez les matériaux ayant une faible conductivité thermique et une faible capacité de stockage de chaleur pour minimiser les pertes de chaleur.

- Si votre objectif principal est de contenir du métal en fusion ou des solides abrasifs : Sélectionnez un réfractaire dense et de haute résistance avec une résistance prouvée à l'usure physique et à la corrosion chimique.

- Si votre objectif principal est de résister aux changements rapides de température : Choisissez un matériau spécifiquement conçu pour une résistance élevée aux chocs thermiques afin de prévenir les fissures et les défaillances pendant les cycles.

Comprendre ces exigences fondamentales est la première étape pour optimiser la sécurité, l'efficacité et le rendement de toute opération à haute température.

Tableau récapitulatif :

| Exigence | Propriété clé | Considération clé |

|---|---|---|

| Performance thermique | Température de service élevée, Résistance au choc thermique, Bonne isolation | Équilibre entre le confinement de la chaleur, l'efficacité énergétique et la durabilité cyclique. |

| Durabilité mécanique | Résistance à l'abrasion, Haute résistance structurelle | Résiste à l'usure physique causée par les matériaux en fusion et supporte les charges structurelles. |

| Stabilité chimique | Résistance à la corrosion, Inertie chimique | Résiste à la dégradation par les scories, les métaux et les gaz ; empêche la contamination du produit. |

Optimisez votre processus à haute température avec la bonne solution réfractaire

La sélection du matériau réfractaire idéal est une décision critique qui a un impact direct sur la sécurité, l'efficacité et la longévité de vos opérations. Un mauvais choix peut entraîner une défaillance prématurée, une contamination du produit et des temps d'arrêt coûteux.

KINTEK est votre partenaire de précision. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des matériaux réfractaires adaptés pour résister aux environnements extrêmes. Nos experts comprennent l'équilibre complexe entre la performance thermique, la résistance mécanique et la compatibilité chimique.

Nous vous aidons à :

- Améliorer la sécurité : Choisissez des matériaux qui garantissent l'intégrité structurelle sous un stress thermique et mécanique extrême.

- Stimuler l'efficacité : Sélectionnez des réfractaires dotés de propriétés d'isolation optimales pour réduire la consommation d'énergie et les coûts d'exploitation.

- Prolonger la durée de vie de l'équipement : Prévenez la défaillance prématurée de la garniture en adaptant les propriétés du réfractaire à la chimie et aux conditions spécifiques de votre procédé.

Ne laissez pas votre processus au hasard. Que votre objectif principal soit l'efficacité énergétique, le confinement du métal en fusion ou la résistance aux cycles de température rapides, KINTEK possède l'expertise et les produits pour répondre aux besoins exigeants de votre laboratoire.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée et laissez-nous vous aider à sélectionner le matériau réfractaire parfait pour obtenir des performances et une fiabilité supérieures.

Guide Visuel

Produits associés

- Plaque d'alumine Al2O3 résistante à l'usure à haute température pour la céramique fine avancée d'ingénierie

- Tissu de carbone conducteur, papier de carbone, feutre de carbone pour électrodes et batteries

- Fabricant de pièces personnalisées en PTFE Téflon pour le dégraissage par gravure creuse de paniers à fleurs ITO FTO

- Fabricant de pièces personnalisées en PTFE Téflon pour boîtes de culture et boîtes d'évaporation

- Fabricant de pièces personnalisées en PTFE Téflon pour paniers de nettoyage creux et supports de racks

Les gens demandent aussi

- Quelle est la température maximale pour un tube en alumine ? Libérez son plein potentiel avec une haute pureté

- Lequel des éléments suivants est utilisé dans un four pour résister aux hautes températures ? Matériaux clés pour la chaleur extrême

- Quelles sont les fonctions des tiges de support en alumine de haute pureté dans les expériences sCO2 ? Assurer l'intégrité des matériaux à haute température

- Quelle est la température maximale de fonctionnement de l'alumine ? Le rôle critique de la pureté et de la forme

- Quel est le but principal de l'utilisation de plaques de frittage en alumine ? Assurer la pureté des échantillons de R1/3Zr2(PO4)3