Bien que le chauffage par induction soit une technologie remarquablement efficace et précise, ses principales limites sont sa dépendance stricte aux matériaux électriquement conducteurs, l'investissement initial en capital important pour l'équipement, et la complexité d'ingénierie requise pour chauffer efficacement des pièces aux géométries complexes. Ce n'est pas une solution universelle et elle ne convient pas aux matériaux tels que les plastiques, les céramiques ou le bois.

Le défi fondamental de la mise en œuvre du chauffage par induction ne réside pas dans ses performances, mais dans son applicabilité. Sa vitesse et son contrôle inégalés ne sont accessibles que si votre matériau, la géométrie de la pièce et le volume de production peuvent justifier l'équipement spécialisé et souvent coûteux requis.

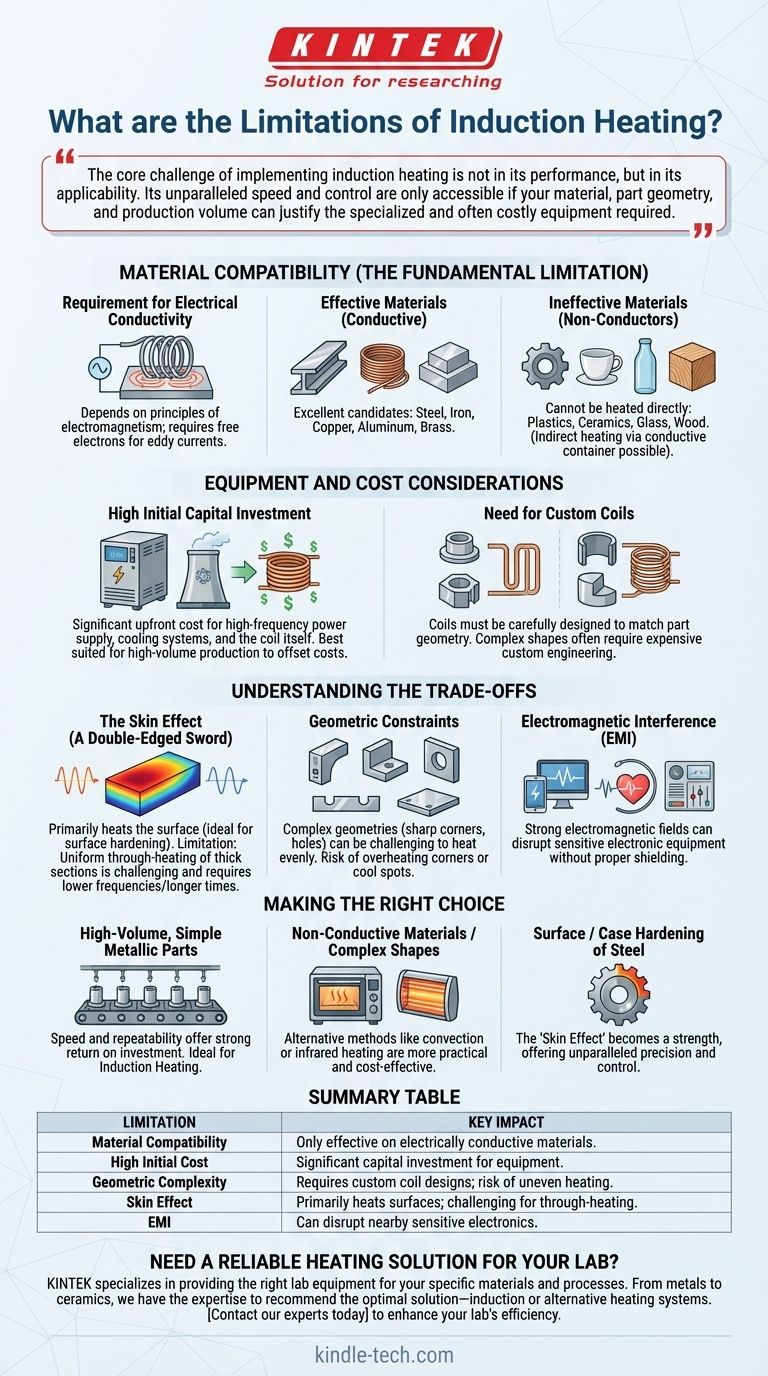

La limite fondamentale : la compatibilité des matériaux

Le chauffage par induction fonctionne en induisant un courant électrique directement dans le matériau lui-même. Ce principe fondamental dicte ce qui peut et ne peut pas être chauffé efficacement.

L'exigence de conductivité électrique

Le chauffage par induction repose sur les principes de l'électromagnétisme. Un courant alternatif dans une bobine crée un champ magnétique, qui induit à son tour des courants de Foucault dans une pièce conductrice, générant de la chaleur.

Cela signifie que le processus est fondamentalement limité aux matériaux qui conduisent l'électricité. Les métaux tels que l'acier, le fer, le cuivre, l'aluminium et le laiton sont d'excellents candidats.

Inefficacité avec les non-conducteurs

Les matériaux qui ne conduisent pas l'électricité — tels que les plastiques, le verre, les céramiques et le bois — ne peuvent pas être chauffés directement par induction. Ils ne possèdent pas les électrons libres nécessaires à la formation des courants de Foucault.

Bien qu'un matériau non conducteur puisse parfois être chauffé indirectement en le plaçant dans un récipient conducteur (un creuset en graphite, par exemple), il s'agit d'un processus différent qui sacrifie bon nombre des avantages du chauffage direct.

Considérations relatives à l'équipement et aux coûts

La puissance et la précision de l'induction ont un prix, tant en termes de coût initial que de complexité opérationnelle.

Investissement initial en capital élevé

L'équipement requis — y compris une alimentation électrique à haute fréquence, des systèmes de refroidissement et la bobine d'induction elle-même — représente un coût initial important par rapport aux fours conventionnels.

Cela rend le chauffage par induction le mieux adapté aux environnements de production répétitifs à haut volume où les gains d'efficacité peuvent compenser l'investissement initial au fil du temps.

Le besoin de bobines personnalisées

La bobine d'induction (ou inducteur) doit être soigneusement conçue pour correspondre à la géométrie de la pièce à chauffer. Une bobine mal conçue entraînera un chauffage inégal, des points chauds ou un transfert d'énergie inefficace.

Pour les pièces aux formes complexes, une bobine conçue sur mesure est presque toujours nécessaire, ce qui augmente le temps d'ingénierie et le coût global du système.

Comprendre les compromis

Plusieurs caractéristiques opérationnelles du chauffage par induction peuvent être soit un avantage clé, soit une limitation significative, dépendant entièrement de l'objectif de l'application.

L'effet de peau : une arme à double tranchant

Le chauffage par induction chauffe principalement la surface d'une pièce conductrice, un phénomène connu sous le nom d'« effet de peau ». La fréquence du courant alternatif détermine la profondeur de ce chauffage.

C'est un avantage puissant pour des applications telles que le durcissement superficiel, où vous souhaitez une enveloppe extérieure dure et un cœur ductile. Cependant, cela devient une limitation lorsque l'on essaie de chauffer uniformément une pièce métallique très épaisse sur toute sa section transversale, ce qui nécessite des fréquences plus basses et des temps de chauffage plus longs.

Contraintes géométriques

L'efficacité du couplage du champ magnétique dépend fortement de la distance et de l'alignement entre la bobine et la pièce à usiner.

Les géométries complexes avec des coins vifs, des trous ou des épaisseurs variables peuvent être difficiles à chauffer uniformément. Les coins peuvent surchauffer tandis que les zones en retrait restent trop froides, ce qui peut entraîner une contrainte matérielle ou une déformation.

Potentiel d'interférence électromagnétique (IEM)

Les systèmes d'induction de forte puissance génèrent de puissants champs électromagnétiques. Sans blindage et installation appropriés, ces champs peuvent interférer avec les équipements électroniques sensibles, les systèmes de contrôle ou les dispositifs médicaux dans la zone environnante.

Faire le bon choix pour votre objectif

Votre décision d'utiliser le chauffage par induction doit être basée sur une compréhension claire de ses cas d'utilisation idéaux et de ses contraintes inhérentes.

- Si votre objectif principal est la production à haut volume de pièces métalliques simples : La vitesse et la répétabilité du chauffage par induction fourniront probablement un retour sur investissement solide.

- Si votre objectif principal est le chauffage de matériaux non conducteurs ou de formes complexes : Vous constaterez probablement que des méthodes alternatives, telles que le chauffage par convection ou infrarouge, sont plus pratiques et rentables.

- Si votre objectif principal est le durcissement superficiel ou le traitement thermique de surface des composants en acier : La « limite » de l'effet de peau devient la plus grande force de la technologie, offrant une précision et un contrôle inégalés.

En fin de compte, choisir la bonne technologie de chauffage nécessite d'adapter ses capacités spécifiques à votre objectif industriel ou de fabrication précis.

Tableau récapitulatif :

| Limitation | Impact clé |

|---|---|

| Compatibilité des matériaux | Uniquement efficace sur les matériaux électriquement conducteurs (ex. : métaux) ; inapproprié pour les plastiques, les céramiques, le bois. |

| Coût initial élevé | Investissement en capital important pour les alimentations électriques, les systèmes de refroidissement et les bobines personnalisées. |

| Complexité géométrique | Nécessite des conceptions de bobines personnalisées pour les pièces complexes ; risque de chauffage inégal sur les formes complexes. |

| Effet de peau | Chauffe principalement les surfaces ; difficile pour un chauffage uniforme à travers des sections épaisses. |

| Interférence électromagnétique (IEM) | Peut perturber l'électronique sensible à proximité sans blindage adéquat. |

Besoin d'une solution de chauffage fiable pour votre laboratoire ?

Le chauffage par induction est puissant, mais ce n'est pas la seule option. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire adapté à vos matériaux et processus spécifiques. Que vous travailliez avec des métaux, des céramiques ou des géométries complexes, nous avons l'expertise nécessaire pour recommander la solution optimale — des fours à induction aux systèmes de chauffage alternatifs.

Laissez-nous vous aider à améliorer l'efficacité et la précision de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de votre application et découvrir comment l'équipement et les consommables de laboratoire KINTEK peuvent répondre à vos besoins uniques.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Presse chauffante à double plaque pour laboratoire

Les gens demandent aussi

- Quel est le facteur de puissance d'un four à induction de type à noyau ? Découvrez une haute efficacité pour votre laboratoire

- Quelle est la différence entre un four à arc électrique et un four à induction ? Un guide du raffinage à grand volume par rapport à la fusion de précision

- Quels sont les facteurs affectant le taux de fusion ? Maîtrisez le transfert de chaleur pour des résultats plus rapides

- Qu'est-ce que le chauffage par induction en termes simples ? Un moyen rapide, précis et propre de chauffer le métal

- Quelles sont les utilisations du four à induction ? Obtenir une fusion de métal propre et de haute pureté

- Quel est le meilleur matériau pour le chauffage par induction ? Les métaux ferromagnétiques pour une efficacité maximale

- Comment fonctionne une forge à induction ? Libérez la puissance du chauffage électromagnétique

- Quel est le but principal de l'utilisation d'un four de fusion à haute température pour le Chromel-TaC ? Atteindre une homogénéité supérieure