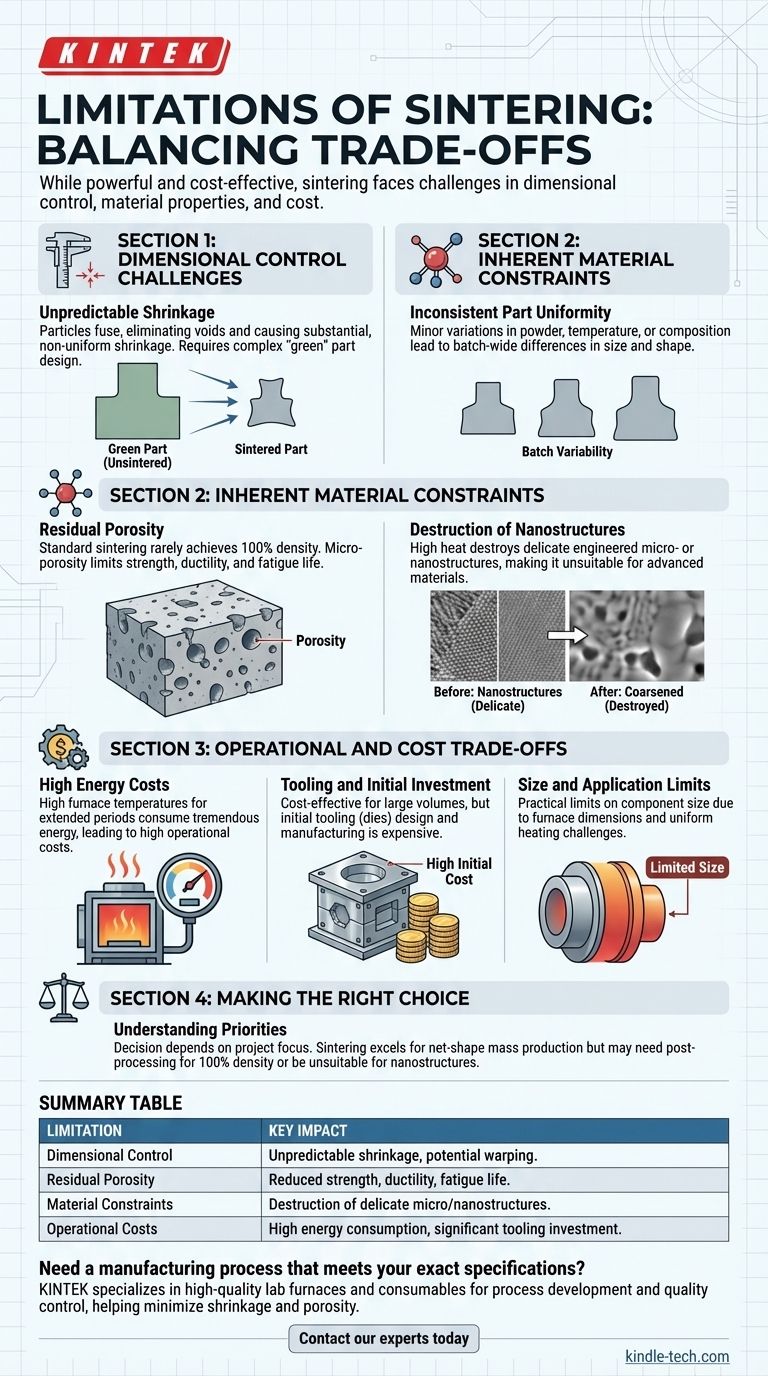

Bien qu'il s'agisse d'un processus puissant et économique, les principales limites du frittage résident dans les défis importants liés au contrôle dimensionnel dus au retrait du matériau, à la porosité résiduelle inhérente à la pièce finale, à la consommation d'énergie élevée et à la destruction des microstructures ou nanostructures délicates préexistantes au sein de la matière première. Ces facteurs doivent être gérés avec soin pour atteindre les spécifications de composant souhaitées.

Le frittage excelle dans la création de pièces solides et complexes à grande échelle, mais ce n'est pas un processus de densification parfait. Ses limites fondamentales découlent du compromis essentiel entre la consolidation de la poudre en une forme solide et les changements résultants en termes de dimension, de structure interne et de coût.

Le Défi du Contrôle Dimensionnel

L'un des défis d'ingénierie les plus importants dans le frittage est de prédire et de contrôler les dimensions finales de la pièce. Cela découle de la nature même du processus : transformer une poudre meuble en un solide dense.

Retrait Imprévisible

À mesure que les particules fusionnent pendant le frittage, les vides entre elles sont éliminés, provoquant le rétrécissement de l'ensemble du composant. Ce retrait peut être substantiel et n'est pas toujours parfaitement uniforme, ce qui peut déformer la pièce ou la faire sortir des tolérances.

Les fabricants doivent tenir compte méticuleusement de ce retrait dans la conception initiale de la pièce « verte » (non frittée), ce qui nécessite souvent beaucoup d'essais et d'erreurs.

Uniformité Incohérente des Pièces

Il est difficile d'obtenir des dimensions parfaitement identiques sur un grand lot de pièces frittées. Des variations mineures dans la densité de la poudre, la distribution de la température dans le four ou la composition du matériau peuvent entraîner de légères différences dans la taille et la forme finales de chaque composant.

Le Besoin d'Ajustement du Processus

En raison de ces variables, le frittage nécessite souvent une analyse empirique approfondie et une modélisation théorique pour affiner le processus. Atteindre les spécifications requises exige une compréhension approfondie de l'interaction entre la taille des grains du matériau, la température et la pression.

Contraintes Matérielles Inhérentes

Le frittage modifie fondamentalement le matériau au niveau microscopique. Bien que cela crée de la résistance, cela introduit également des contraintes inévitables sur les propriétés du produit final.

Porosité Résiduelle

Le frittage standard atteint rarement 100 % de la densité théorique. La pièce finale contient presque toujours une certaine quantité de micro-porosité, qui peut agir comme un point de concentration de contrainte et peut limiter la résistance ultime, la ductilité ou la durée de vie en fatigue du matériau.

Bien que des processus tels que le pressage isostatique à chaud (HIP) puissent être ajoutés pour réduire cette porosité, cela entraîne un coût et une complexité importants.

Destruction des Nanostructures

Les températures élevées requises pour le frittage détruiront ou feront grossir les microstructures ou nanostructures délicates qui ont été conçues dans la poudre initiale. Cela rend le processus inadapté à la production de matériaux avancés qui dépendent de la préservation de ces caractéristiques fines pour leurs propriétés uniques.

Compromis Opérationnels et Coûts

Au-delà des limites physiques, le frittage implique des considérations opérationnelles pratiques qui peuvent en faire le mauvais choix pour certaines applications.

Coûts Énergétiques Élevés

Le chauffage des fours industriels aux températures élevées nécessaires au frittage — souvent pendant de longues périodes — consomme une quantité énorme d'énergie. Cela peut entraîner des coûts opérationnels élevés, en particulier pour les matériaux ayant des points de fusion très élevés.

Outillage et Investissement Initial

Bien que le frittage soit très rentable pour les grands volumes de production, l'investissement initial peut être élevé. Les matrices et les outils nécessaires pour presser la poudre initiale dans sa forme verte sont coûteux à concevoir et à fabriquer.

Limites de Taille et d'Application

Il existe des limites pratiques à la taille des composants pouvant être produits par frittage, contraintes par les dimensions du four et la difficulté d'obtenir un chauffage uniforme dans une très grande pièce. De plus, certaines compositions de matériaux ne sont tout simplement pas adaptées au processus, comme on le voit avec certains types de minerai de fer qui ne peuvent pas être entièrement chargés dans un haut fourneau après frittage.

Faire le Bon Choix pour Votre Objectif

Comprendre ces limites est essentiel pour tirer parti efficacement du frittage. La décision d'utiliser ce processus dépend entièrement des priorités spécifiques de votre projet.

- Si votre objectif principal est la production en série de pièces complexes de forme nette : Le frittage est un excellent choix, à condition que vous puissiez investir dans l'outillage et le contrôle des processus nécessaires pour gérer le retrait dimensionnel.

- Si votre objectif principal est d'atteindre une densité absolue de 100 % pour une durée de vie en fatigue maximale : Le frittage standard est probablement insuffisant ; vous devrez envisager un post-traitement ou des méthodes de fabrication alternatives.

- Si votre objectif principal est de préserver des nanostructures matérielles délicates : Le frittage est fondamentalement incompatible avec cet objectif, car la chaleur élevée modifiera la structure interne du matériau.

En reconnaissant ses compromis inhérents, vous pouvez déterminer si le frittage est la voie optimale pour fabriquer votre composant.

Tableau Récapitulatif :

| Limite | Impact Clé |

|---|---|

| Contrôle Dimensionnel | Retrait imprévisible et déformation potentielle des pièces. |

| Porosité Résiduelle | Réduction de la résistance ultime, de la ductilité et de la durée de vie en fatigue. |

| Contraintes Matérielles | Destruction des microstructures ou nanostructures délicates préexistantes. |

| Coûts Opérationnels | Consommation d'énergie élevée et investissement initial important en outillage. |

Besoin d'un processus de fabrication qui répond à vos spécifications exactes ?

Bien que le frittage présente ses limites, le choix du bon équipement de laboratoire est crucial pour le développement des processus et le contrôle qualité. KINTEK se spécialise dans la fourniture de fours de laboratoire et de consommables de haute qualité qui vous aident à tester et à optimiser avec précision les paramètres de frittage, minimisant ainsi les problèmes de retrait et de porosité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de laboratoire fiables peuvent soutenir vos objectifs de R&D et de production, vous assurant de choisir la meilleure voie de fabrication pour vos matériaux.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage par plasma à étincelles Four SPS

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Qu'est-ce qu'une fournaise multi-position ? Le guide ultime pour une installation CVC flexible

- Pourquoi faut-il utiliser des fours de recuit sous vide poussé pour le dopage du diamant ? Protéger les cristaux de la graphitisation irréversible

- Quels sont les problèmes liés au brasage ? Gestion de la chaleur, de la propreté et de l'intégrité des matériaux

- Pourquoi faut-il utiliser une étuve de séchage sous vide après la préparation des électrolytes composites et des revêtements d'électrodes ?

- Quel transfert de chaleur peut voyager à travers le vide spatial ? Le rayonnement thermique alimente le cosmos

- Quelle est la fonction spécifique d'une étuve sous vide dans le prétraitement des précurseurs de cathode de sodium ? Atteindre une déshydratation profonde.

- Pourquoi le frittage est-il nécessaire après le compactage ? Pour transformer une poudre faible en une pièce métallique solide et durable

- À quoi sert l'évaporation sous vide ? Solutions de revêtement et de purification