Bien qu'étant une technique de dépôt très polyvalente, la pulvérisation cathodique n'est pas sans limites. Les principaux inconvénients comprennent des taux de dépôt relativement faibles, des coûts d'équipement et d'énergie plus élevés par rapport à certaines alternatives, et un risque de contamination du film par l'environnement du processus lui-même. La complexité du système de vide et les exigences en matière d'alimentation électrique augmentent également ses frais d'exploitation.

La pulvérisation cathodique est une méthode puissante pour créer des couches minces denses et de haute qualité à partir d'une vaste gamme de matériaux. Cependant, ses principales limites sont liées à l'efficacité et au contrôle du processus – elle peut être plus lente, plus coûteuse et introduire des défis spécifiques comme le chauffage du substrat et l'incorporation de gaz qui doivent être gérés avec soin.

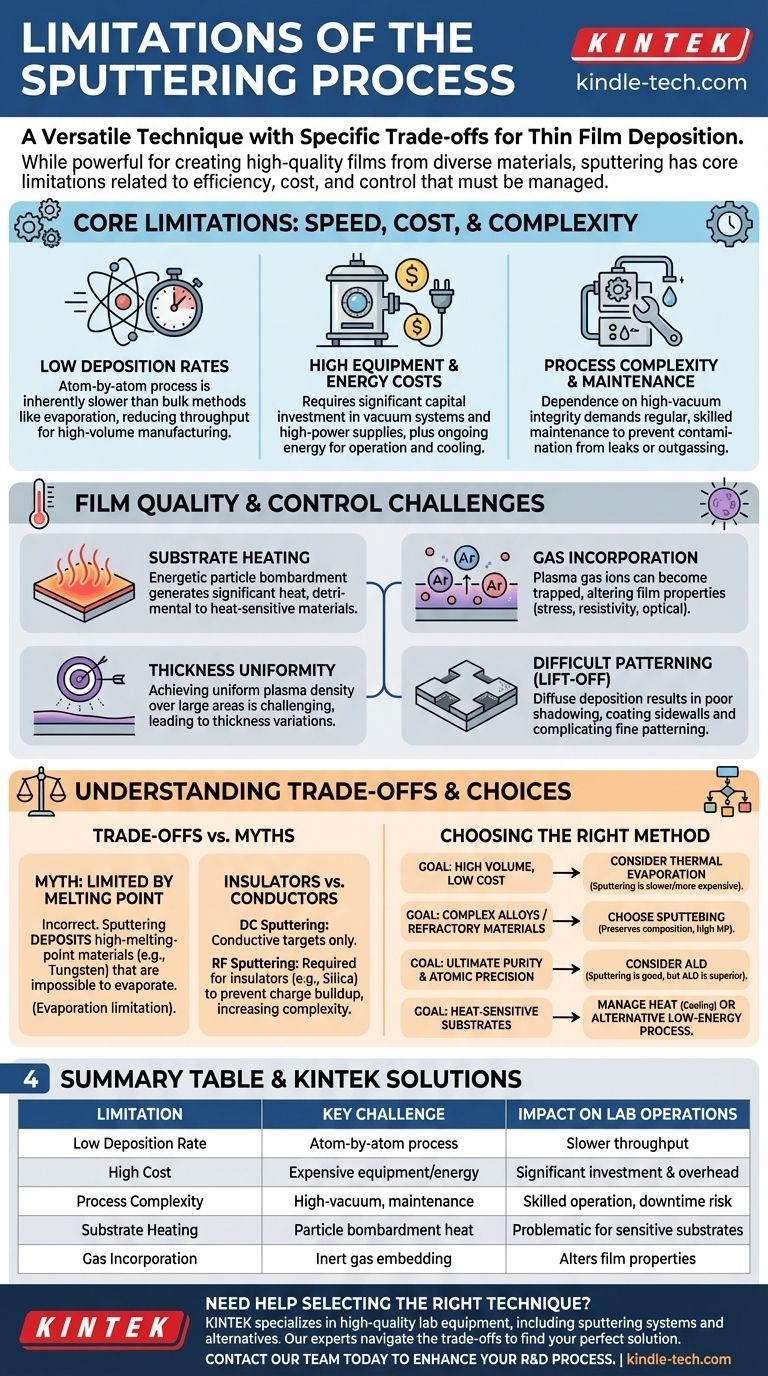

Principales limites : vitesse, coût et complexité

La pulvérisation cathodique est un processus physique qui repose sur l'éjection d'atomes un par un. Ce mécanisme fondamental introduit des compromis entre la qualité et l'efficacité de la production.

Faibles taux de dépôt

La pulvérisation cathodique implique le bombardement d'une cible avec des ions énergétiques pour déloger physiquement des atomes, qui se déposent ensuite sur un substrat. Ce processus atome par atome est intrinsèquement plus lent que les méthodes de dépôt en vrac comme l'évaporation thermique, où le matériau est fondu et s'évapore à un rythme beaucoup plus élevé.

Ce débit plus faible peut constituer un goulot d'étranglement important dans les environnements de fabrication à grand volume.

Coûts d'équipement et d'énergie élevés

Un système de pulvérisation cathodique nécessite un investissement en capital important. Cela comprend une chambre à vide poussé, des pompes puissantes, des contrôleurs de débit de gaz sophistiqués et des alimentations électriques à courant continu (CC) ou à radiofréquence (RF) haute tension.

La nécessité d'un système de refroidissement pour gérer la chaleur générée pendant le processus augmente encore la consommation d'énergie et peut réduire les taux de production nets.

Complexité et maintenance du processus

L'obtention de couches minces immaculées nécessite un environnement sous vide de haute qualité et bien entretenu. Toute fuite ou dégazage des parois de la chambre peut introduire des impuretés.

Cette dépendance à l'intégrité du vide signifie que les systèmes de pulvérisation cathodique exigent une maintenance régulière et une utilisation minutieuse, ce qui ajoute à leur complexité globale.

Défis liés à la qualité et au contrôle du film

Bien que connu pour produire des films denses et fortement adhérents, le processus de pulvérisation cathodique peut introduire son propre ensemble de problèmes de qualité et de contrôle.

Chauffage du substrat

Le bombardement constant du substrat par des particules énergétiques (y compris des atomes pulvérisés et des ions neutralisés) génère une chaleur importante. Cela peut être préjudiciable aux substrats sensibles à la chaleur comme les plastiques ou certains dispositifs semi-conducteurs.

Bien que le refroidissement du substrat puisse atténuer cela, il ajoute une couche supplémentaire de complexité et de coût au processus.

Incorporation de gaz

Le gaz inerte utilisé pour créer le plasma (généralement de l'argon) ne frappe pas seulement la cible. Certains ions gazeux peuvent s'incorporer dans le film en croissance, agissant comme une impureté.

Ce gaz incorporé peut altérer la contrainte mécanique, la résistivité électrique et les propriétés optiques du film.

Uniformité de l'épaisseur sur de grandes surfaces

Pour les revêtements de grande surface, en particulier avec des cathodes rectangulaires, il peut être difficile de maintenir une densité de plasma parfaitement uniforme sur toute la cible.

Cette non-uniformité peut entraîner des variations du taux de dépôt, ce qui donne un film plus épais dans certaines zones et plus mince dans d'autres.

Difficulté avec la photogravure (Lift-off)

La pulvérisation cathodique est un processus diffus, ce qui signifie que les atomes voyagent de la cible au substrat sous de nombreux angles différents. Cela rend difficile d'obtenir l'« ombrage » propre requis pour les techniques de micro-gravure fines comme le lift-off.

Le mauvais ombrage peut provoquer le dépôt de matériau sur les parois latérales de la résine photosensible, compliquant son retrait et potentiellement contaminant le dispositif final.

Comprendre les compromis

Il est essentiel de distinguer les véritables limites de la pulvérisation cathodique de celles des autres techniques de dépôt, car elles sont souvent confondues.

Mythe : La pulvérisation cathodique est limitée par le point de fusion

Certaines sources affirment à tort que la pulvérisation cathodique est limitée par le point de fusion d'un matériau. Il s'agit d'une limitation de l'évaporation thermique, qui nécessite de faire fondre le matériau source.

En revanche, l'avantage clé de la pulvérisation cathodique est sa capacité à déposer des matériaux avec des points de fusion extrêmement élevés (métaux réfractaires comme le tungstène ou les céramiques) qu'il est impossible d'évaporer pratiquement.

Matériaux isolants vs conducteurs

La pulvérisation cathodique DC de base ne fonctionne que pour les cibles électriquement conductrices. Si une cible isolante est utilisée, une charge positive s'accumule à sa surface, repoussant les ions entrants et arrêtant le processus de pulvérisation.

Pour déposer des isolants comme la silice ou l'alumine, un système de pulvérisation cathodique RF plus complexe et coûteux est nécessaire. Le champ électrique à oscillation rapide empêche l'accumulation de charge, permettant au processus de se poursuivre.

Précision : Pulvérisation cathodique vs Dépôt de Couches Atomiques (ALD)

Bien que certains affirment que la pulvérisation cathodique offre un mauvais contrôle de l'épaisseur, c'est relatif. La pulvérisation cathodique offre un excellent contrôle reproductible de l'épaisseur globale d'un film, souvent jusqu'au niveau de l'angström.

Cependant, elle n'offre pas la croissance parfaite, auto-limitée, monocouche par monocouche d'une technique comme le Dépôt de Couches Atomiques (ALD). Pour les applications nécessitant une conformité et une précision absolues au niveau atomique, l'ALD est supérieure.

La pulvérisation cathodique est-elle le bon choix pour votre application ?

Le choix d'une méthode de dépôt nécessite d'équilibrer votre objectif principal avec les limites inhérentes au processus.

- Si votre objectif principal est la production à grand volume et à faible coût : La vitesse plus lente et le coût plus élevé de la pulvérisation cathodique peuvent être un inconvénient ; envisagez l'évaporation thermique si votre matériau est adapté.

- Si votre objectif principal est le dépôt d'alliages complexes ou de matériaux réfractaires : La pulvérisation cathodique est un choix supérieur, car elle préserve efficacement la composition du matériau et n'est pas limitée par les points de fusion.

- Si votre objectif principal est la pureté ultime du film et la précision atomique : La pulvérisation cathodique produit des films de haute qualité, mais des techniques comme le Dépôt de Couches Atomiques (ALD) offrent un degré de pureté et de contrôle plus élevé.

- Si votre objectif principal est le revêtement de substrats sensibles à la chaleur : Vous devez tenir compte du chauffage inhérent au substrat lors de la pulvérisation cathodique et mettre en œuvre un refroidissement robuste ou choisir un processus à faible énergie.

En comprenant ces limites spécifiques, vous pouvez tirer parti des atouts uniques de la pulvérisation cathodique pour les applications où la densité du film, l'adhérence et la polyvalence des matériaux sont primordiales.

Tableau récapitulatif :

| Limitation | Défi clé | Impact sur les opérations de laboratoire |

|---|---|---|

| Faible taux de dépôt | Le processus atome par atome est intrinsèquement lent | Débit plus lent pour la fabrication à grand volume |

| Coût élevé | Équipement coûteux et consommation d'énergie élevée | Investissement en capital et frais d'exploitation importants |

| Complexité du processus | Nécessite un environnement sous vide poussé et une maintenance régulière | Exige une utilisation qualifiée et augmente le risque de temps d'arrêt |

| Chauffage du substrat | Le bombardement de particules énergétiques génère de la chaleur | Problématique pour les substrats sensibles à la chaleur comme les plastiques |

| Incorporation de gaz | Le gaz inerte du plasma peut s'incorporer dans le film | Peut altérer les propriétés électriques et mécaniques du film |

Besoin d'aide pour choisir la bonne technique de dépôt de couches minces pour vos matériaux et applications spécifiques ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des systèmes de pulvérisation cathodique et des alternatives comme les évaporateurs thermiques. Nos experts peuvent vous aider à naviguer entre les compromis de vitesse, de coût et de qualité du film pour trouver la solution parfaite pour les besoins uniques de votre laboratoire.

Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment les solutions de KINTEK peuvent améliorer votre processus de recherche et développement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles