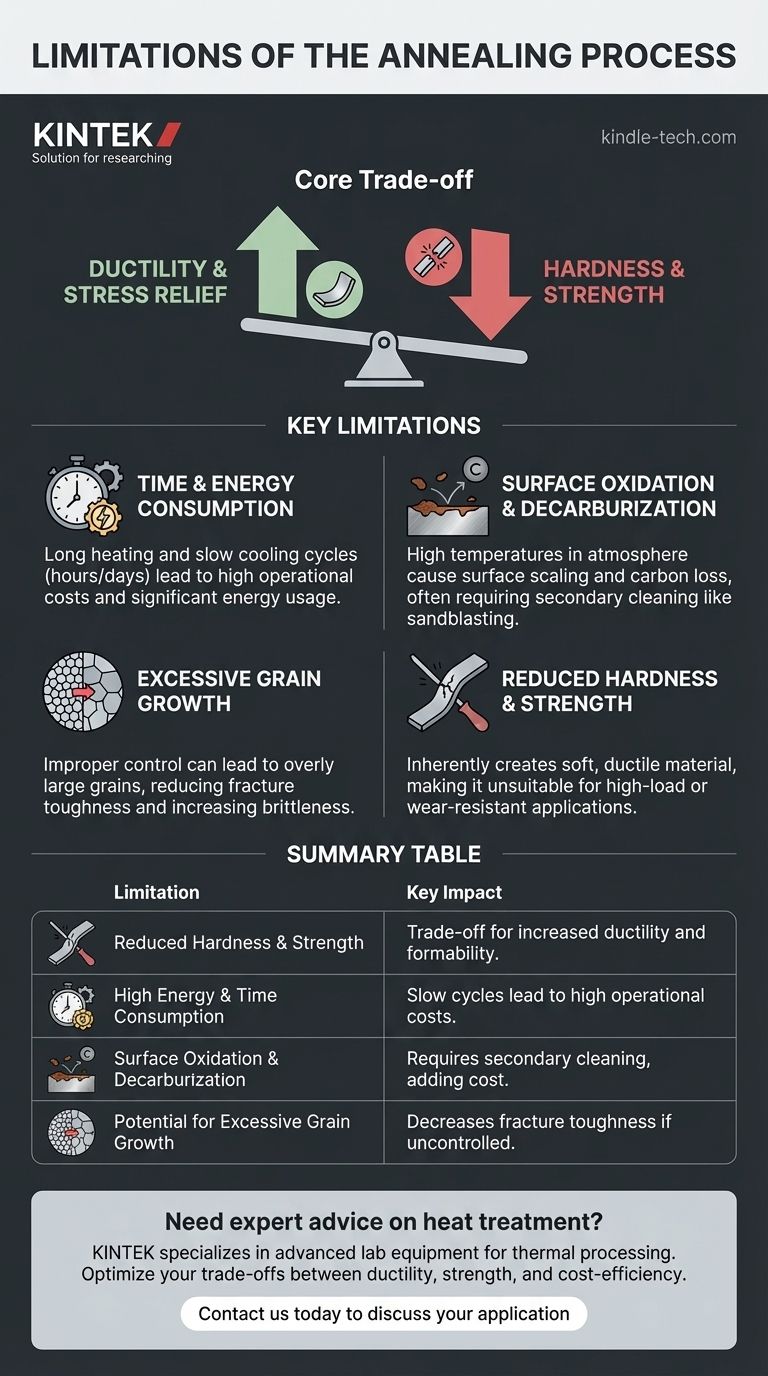

Bien que le recuit soit un outil puissant, ses principales limites sont une réduction significative de la dureté et de la résistance du matériau, une consommation d'énergie élevée due aux longs cycles de chauffage et de refroidissement, et le risque d'oxydation de surface indésirable. Ces facteurs en font un processus long et coûteux qui n'est pas adapté aux applications où une résistance élevée est une exigence critique.

Le compromis fondamental du recuit est simple : vous gagnez en ductilité et en relaxation des contraintes au détriment direct de la dureté, de la résistance à la traction et de l'efficacité du processus. Comprendre cet échange est essentiel pour choisir le bon traitement thermique.

Un bref rappel : l'objectif du recuit

Le recuit est un processus de traitement thermique conçu pour modifier la microstructure d'un matériau, principalement les métaux, afin d'obtenir des propriétés désirables spécifiques. Son objectif principal est de rendre un matériau plus tendre et plus ductile.

Les trois étapes

Le processus comporte trois étapes distinctes lorsque la température du matériau est augmentée et maintenue.

- Récupération : Les contraintes internes, souvent induites lors des processus de fabrication tels que la coulée ou le travail à froid, sont éliminées.

- Recristallisation : De nouveaux grains exempts de déformation se forment dans la structure cristalline du métal, effaçant les défauts.

- Croissance du grain : Les grains nouvellement formés commencent à croître. Cette étape, si elle n'est pas correctement contrôlée, peut devenir un inconvénient.

Le cycle de recuit

Le cycle implique de chauffer le métal à une température spécifique où sa structure cristalline peut se reformer, de le maintenir à cette température (étape appelée « maintien en température »), puis de le refroidir très lentement. Ce refroidissement lent est essentiel pour produire la structure finale douce et ductile.

Principales limites du processus de recuit

Bien qu'efficace, le recuit n'est pas une solution universelle. Ses inconvénients sont importants et doivent être mis en balance avec ses avantages.

Réduction significative de la dureté et de la résistance

C'est le compromis métallurgique le plus critique. En créant une microstructure douce et ductile, le recuit réduit intrinsèquement la dureté et la résistance à la traction du matériau. Le matériau résultant est plus facile à plier et à façonner, mais il ne peut pas supporter des charges élevées ou résister à l'usure aussi efficacement.

Consommation de temps et d'énergie

L'exigence d'un chauffage lent et contrôlé, et surtout d'un refroidissement lent, fait du recuit un processus très long. Un composant peut devoir passer de nombreuses heures, voire des jours, dans un four. Ce temps de four prolongé se traduit directement par une consommation d'énergie élevée.

Coûts opérationnels élevés

Le temps et l'énergie sont coûteux. La combinaison de longs cycles de four et d'une consommation d'énergie élevée fait du recuit complet l'un des processus de traitement thermique les plus coûteux par rapport à des alternatives telles que la normalisation ou la relaxation des contraintes à une température plus basse.

Potentiel de croissance excessive des grains

Si la température de maintien est trop élevée ou si la durée est trop longue, les grains peuvent devenir excessivement grands. Bien qu'une structure de grain uniforme soit souhaitée, des grains trop gros peuvent diminuer des propriétés telles que la ténacité à la rupture, rendant le matériau plus sujet à une rupture fragile dans certaines conditions.

Oxydation de surface et décarburation

Le chauffage des métaux à haute température dans une atmosphère contenant de l'oxygène provoquera inévitablement une mise à l'échelle ou une oxydation de surface. Pour les aciers au carbone, cela peut également provoquer une décarburation (perte de carbone à la surface), ce qui ramollit la peau extérieure. Ces effets de surface nécessitent souvent des opérations de nettoyage secondaires telles que le sablage ou le décapage acide, ajoutant une étape et un coût supplémentaires à la chaîne de fabrication.

Comprendre les compromis : ductilité contre résistance

La décision de recuire est fondamentalement un choix entre la ductilité et la résistance. Vous « réinitialisez » intentionnellement le matériau dans son état le plus doux et le plus malléable.

Ceci est très souhaitable lorsqu'un composant doit subir une déformation plastique importante, telle que l'emboutissage profond d'une pièce en tôle ou l'usinage complexe d'un alliage résistant. L'usinabilité et la formabilité améliorées peuvent réduire l'usure des outils et prévenir les fissures pendant la fabrication.

Cependant, si le composant final doit être dur, résistant ou résistant à l'usure, le recuit n'est souvent qu'une étape intermédiaire. La pièce devrait probablement être re-durcie par un processus de traitement thermique ultérieur, tel que la trempe et le revenu.

Le recuit est-il le bon choix pour votre application ?

Choisir un traitement thermique nécessite d'aligner le processus sur votre objectif final.

- Si votre objectif principal est l'usinabilité ou la formabilité maximale : Le recuit est souvent le choix correct, et parfois nécessaire, pour préparer le matériau à la fabrication.

- Si votre objectif principal est la résistance et la dureté du composant : Le recuit est la mauvaise étape finale ; envisagez la normalisation pour un équilibre des propriétés ou un processus de trempe et revenu pour une dureté maximale.

- Si votre objectif principal est simplement de soulager les contraintes internes avec un impact minimal sur la résistance : Un cycle de relaxation des contraintes à plus basse température, qui n'entre pas dans la phase de recristallisation, est une option beaucoup plus efficace et appropriée qu'un recuit complet.

En fin de compte, vous devez considérer le recuit comme un outil spécifique pour adoucir un matériau, en acceptant la perte inhérente de résistance comme prix à payer pour une ductilité améliorée.

Tableau récapitulatif :

| Limite | Impact clé |

|---|---|

| Dureté et résistance réduites | Compromis pour une ductilité et une formabilité accrues. |

| Consommation élevée d'énergie et de temps | Les cycles de chauffage/refroidissement lents entraînent des coûts opérationnels élevés. |

| Oxydation de surface et décarburation | Peut nécessiter des processus de nettoyage secondaires, ajoutant des coûts. |

| Risque de croissance excessive des grains | Peut diminuer la ténacité à la rupture si elle n'est pas correctement contrôlée. |

Besoin de conseils d'experts pour choisir le bon processus de traitement thermique pour vos matériaux ?

Les limites du recuit soulignent l'importance de choisir un processus qui s'aligne parfaitement avec les exigences de performance de votre composant. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire avancés et de consommables pour des processus thermiques précis. Nos experts peuvent vous aider à naviguer dans les compromis entre ductilité, résistance et rentabilité afin d'optimiser vos résultats.

Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de votre application spécifique et découvrir comment les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire et garantir que vos processus de traitement thermique sont à la fois efficaces et économiques.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Un guide des systèmes fondamentaux pour le traitement thermique de précision

- Qu'est-ce que le traitement thermique sous vide ? Obtenez un contrôle, une propreté et une qualité supérieurs

- À quoi sert un four sous vide ? Découvrez le traitement thermique de haute pureté pour des matériaux supérieurs

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités